蜡油催化烟机振动原因分析

2013-03-20古通生

古通生

(中国石化广州分公司,广东广州510700)

某石化分公司的蜡油催化装置烟机型号为YL-12000A,进/排气温度670/490℃,进/排气压力0.35/0.108 MPa (ABS),输出功率11 750 kW,工作转速5 813 r/min,机组的结构简图测点布置图如图1所示。

图1 机组的结构简图测点布置图

2012年5月28日,经过大修的蜡油催化烟机开机,机组一启动,振动即出现异常现象——烟机叶轮侧(XE1001/2)和联轴器侧(XE1003/4)最大振动值竟然相差7倍多,其中叶轮侧最大值为8 μm,而联轴器侧最大值为62 μm,该烟机报警值为80 μm。另外当烟机投用烟气时状态和以前不同,以前投烟气后联轴器侧轴承的振动轻微下降,而这次反而上升,且随着烟气入口蝶阀开度逐渐打开,对应的烟机4个测点的振动都不断上升。针对烟机上述异常振动情况,采用状态监测和故障诊断技术,尽快查找其异常振动原因。

1 振动异常的测试分析过程

1.1 两侧轴承振动相差大原因分析

烟机组安装了S8000 实时在线状态监测故障诊断系统,分析烟机异常振动原因时就采用该系统。

烟机启动后XE1001、XE1002测点的振动值/间隙电压分别为8.0 μm/-5.9 V、6.4 μm/-6.5 V,XE1003、XE1004测点的振动值/间隙电压分别为56.4 μm/-6.4 V、62.1 μm/-6.4 V,烟机两侧振动值相差7倍之多,而4个振动探头的间隙电压都在正常范围之内。再看机组振动趋势,图2为开机后6天即5月28日至6月3日间烟机前后轴承4个振动测点的趋势图。从图2来看,4个测点数据在变化趋势是同步的。依据4个测点间隙电压值及趋势图的变化趋势,可说明烟机两侧轴承振动值相差大并不是仪表信号干扰造成的,而是烟机出现了机械故障。

烟机出现故障,对联轴器侧两个测点的振动信号再进行频谱分析,所得到的频谱图如图3所示。从图3来看,振动只出现了一个主要频率成分即工频。造成工频振动的原因有许多,如转子动不平衡、基础共振、角度不对中、轴承间隙过大或紧力不足等。

图2 5月28日至6月3日烟机4个振动测点趋势图

图3 烟机03/04测点频谱图

当烟气投入后振动上升,并且振动和烟气入口碟阀开度成正比,开度大振动大。碟阀开度大则烟机输出功率大即烟机的负荷大,这说明烟机振动和负荷有关联,且与负荷成正比。依据这一振动特征,可排除转子动不平衡和基础共振的振动原因。监测烟机轴承外壳振动烈度发现,烟气投用前即烟机没做功时轴承振动烈度为1.9 mm/s,烟气投用后即烟机做功时振动烈度为7.0 mm/s,且外壳振动烈度和入口碟阀开度成正比。外壳振动烈度频谱图如图4所示,其振动的主频仍是工频。这就说明轴承箱外壳振动同轴振动一样都是以工频为主频且随负荷成正比变化作为特征的振动。这一特征不符合轴承间隙在或紧力不足振动特征。

图4 烟机轴承座联轴器侧振动烈度频谱图

通过上述排除法的分析,烟机开机后轴承两侧振动值相差7倍的振动原因,就只剩下角度不对中这一原因。

1.2 投烟气后振动逐渐上升原因分析

2012年5月31日,烟机开始投用烟气,烟机前后两个轴承的振动逐渐上升。因烟机一启动联轴器侧振动就达62 μm,为了保证机组安全运行,烟机入口碟阀没有全打开,使烟机处于低负荷下运行。烟机最大振动值测点XE1004的单通道多特征值趋势图如图5所示。可看出:工频值波动情况和总振值一致,工频值占总振值的99.5%,说明烟机振动上升是由于工频变化引起的;再看相位趋势图,可发现其相位同样是逐渐变化的,从235°变化到181°。振动工频值及相位值同步逐渐变化是转子出现动不平衡的振动特征。

图5 04测点总振值与工频值趋势图

对于刚投用烟机来说,是转子表面出现催化剂结垢,引起转子动不平衡量上升,使振动不断上升。

在找到烟机的异常振动原因后,确定烟机检修主要工作内容,做好相应的各项准备工作,以便最短时间内消除烟机的异常振动。

2 烟机检修情况及振动消除过程

2.1 烟机对中数据复查

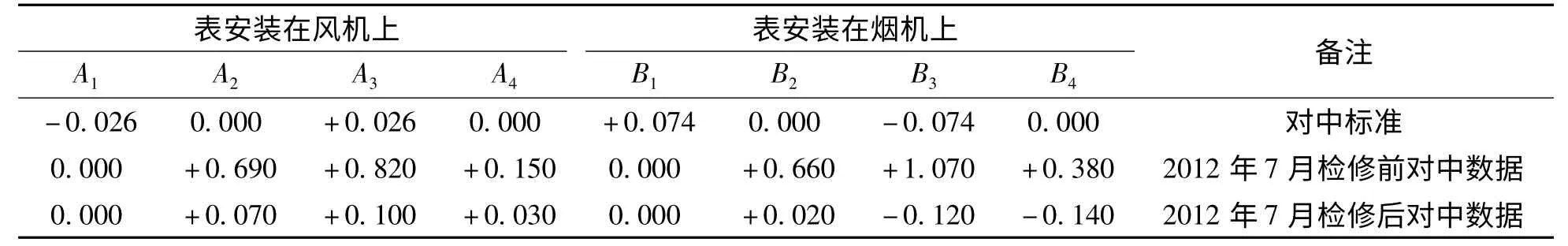

2012年7月12日,烟机停机检修。检修前用新制作刚性更好对中工具复查对中数据。采用单表找正法,复查数据见表1,从表1可发现对中数据偏差大。分析如下:

表1 烟机风机之间对中数据表mm

A3>0 B3>0 A3+B3=1.89 >0,所以联轴器对中状态为上张口。

垂直方向的张口值:

A=(A3+B3)·d/(2s)=(0.82+1.07)×348/(2×597)=0.551

式中:d为联轴器法兰盘外径,s为烟机及风机两联轴器法兰盘间距离。

水平方向的张口值:

B=[(A4-A2)+(B4-B2)]·d/(2s)=[(0.15-0.69)+(0.38-0.66)]×348/(2×597)=-0.249

从上面数据来看烟机确实存在角度不对中情况,导致烟机一开机两边轴承振动相差7倍多。

后经分析,造成对中误差大可能是读表时看错数据或对中工具的刚性不足,这说明在关键机组检修时,对轴承间隙、对中数据等质量控制点多人确认必须落到实处。

2.2 烟机转子结垢情况

拆除烟机入口导流锥后可发现动叶片表面附着较厚的催化剂层,才投用十几天转子结垢就如图6、7所示,还是比较严重。是它引起了转子动不平衡量不断改变,使烟机投用烟气后振动逐渐上升。

图6 整个转子结垢情况

图7 局部转子结垢情况

3 结论

此次检修中,重新对机组对中,更换部分易损件,同时更换新型的、可减少转子结垢的催化剂。检修后机组运行正常,烟机两侧轴承最大振动值分别是20 和24 μm,烟机投用烟气后振动未上升。

运用设备状态监测技术,对出现异常振动的设备进行诊断,找到异常原因,做好相应准备工作,使设备故障得到及时处理。

【1】沈庆根.化工机器故障诊断技术[M].杭州:浙江大学出版社,1994.

【2】刘润来.汽轮机设备检修[M].北京:中国电力出版社,1996.