薄壁框体零件数控铣削加工变形工艺控制策略

2013-03-20刘宏张永

刘宏,张永

(中国工程物理研究院机械制造工艺研究所,四川绵阳621900)

现代产品制造过程中,由于产品减重等因素,许多零部件设计为薄壁结构。由于薄壁零件具有低刚度的特点,在铣削过程中,工件变形是构成加工误差的主要因素[1]。对于薄壁零件的精密数控铣削加工,保证加工质量的关键是减小和控制加工中的零件变形。如何采用有效措施控制或减少薄壁零件的加工变形、保证加工质量是一个亟待解决的问题。近年来,虽然有大量学者针对薄壁零件的加工变形分析与控制做了相当多的理论分析与研究,也取得了一定的成果。但由于实际加工过程本身的复杂性,许多实际问题需根据产品特点与加工条件来采取不同的变形控制方法[2]。加工薄壁零件采用高速铣削是最好的,然而,高速铣削受机床条件的限制,目前大多数情况下仍采用普通数控铣削加工薄壁零件,依靠工艺策略控制加工变形来达到设计要求。作者针对某大型精密仪器上的一个薄壁框体零件,采用工艺变形控制实现其在普通数控铣削机床上的精密加工。

1 零件结构特点及加工难点

1.1 零件结构特点

图1中的仪表盘是某大型精密仪器上的一个重要零件,该零件材质为硬铝,外径为700 mm,其外边缘、内部各筋条以及腹板厚度均为2 mm,侧壁转角有R3与R5 两种,底面转角为R2,其结构属于薄壁框体类零件。

图1 仪表盘结构图

1.2 加工难点分析

(1)精加工时装夹困难。由于工件外径较大、腹板及壁较薄,在夹紧力的作用下容易产生变形,且加工后的区域在装夹过程中易损伤、易变形。

(2)零件刚度弱,加工工艺性差。零件壁薄、筋细,整体刚性较差,在切削力(特别是径向切削力)的作用下,很容易产生振动和变形,同时加工过程中产生内应力,难以保证工件的尺寸精度、形状、位置精度和表面粗糙度。

(3)零件的结构较为复杂,侧壁与腹板之间有R2的倒角,侧壁之间有R3 和R5 两种倒角,加工时会出现圆角处加工质量和精度不易控制等现象。

2 加工工艺方案

由于受机床条件限制,不能采用最优的高速铣削,只能在普通数控机床上铣削该薄壁框体零件。为了避免精加工时零件的整体刚度太低,粗加工后所预留的加工余量比常规工件大,单边均留量2 mm。同时合理安排热处理工序来消除和减少毛坯内残余应力、切削力和切削热产生的应力。在加工薄壁结构零件的过程中,因应力释放极易变形,常将粗、精加工分开进行,并在粗加工后进行去应力处理。

数控铣削该零件的总体工艺方案为:粗铣各面→粗铣凹腔,单边留量2 mm→热处理→半精铣各部位,保证各面以及转角的留量达到均匀→精加工侧壁与腹板各部位及各种孔。

3 加工变形工艺控制策略

数控粗精铣削过程中,影响工件变形的因素很多,如:工件定位夹紧形式、加工以及编程策略、刀具与切削参数等。对这些因素很难进行定量判定,且随着加工的进行不断变化,因素对变形的影响也在不断变化。因此,从引起变形的原因入手,采取相应的工艺方法,尽量减小加工变形,满足设计要求。

3.1 装夹定位变形的控制策略

合理选取薄壁框体零件的装夹定位方式,能够减轻和控制工件铣削时的装夹变形、加工变形和振动。装夹定位方式要根据零件的结构特点来选取。

3.1.1 定位面的选取

针对薄壁框体零件,在选取工件定位面时尽可能选择大的平面作为定位面,保证工装与工件的定位接触面积尽可能大,确保工件定位面与夹具基准自然、致密贴合,提高接触刚度[3]。针对图1所示的工件底面是一平面,选取底面作为定位面,与夹具的定位平台紧密贴合。

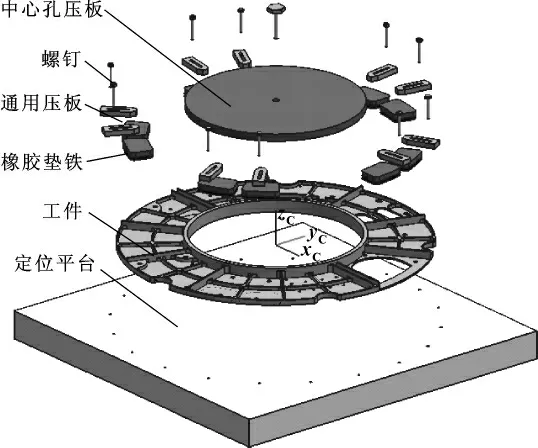

3.1.2 装夹布局

对于薄壁框体零件,装夹布局的原则是保证工件在加工过程中可靠夹紧的前提下,采用尽可能小的、均布的夹紧力,适当增加夹紧点的数目和增大夹紧力的作用面积;对于形状规则的工件,尽量采用夹具与支撑呈对称且较均匀分布的方案[3-4]。

针对图1所示的仪表盘的结构特点,分区域装夹,并使用通用压板。为了增大夹紧力的作用面积、保护已加工表面、减少加工振动、克服装夹力引起的变形,在压板与零件之间设计一种橡胶垫铁来辅助压紧装夹。

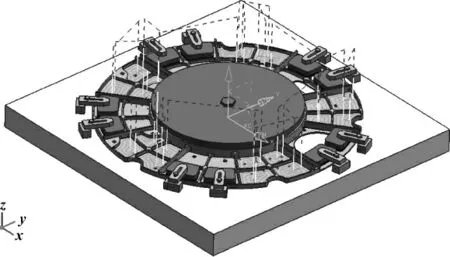

图2为定位装夹示意,图3为精加工夹具布局示意。

图2 工件定位装夹示意

图3 精加工装夹布局示意

3.2 加工过程控制策略

3.2.1 刀具

由于薄壁零件的刚性差,选择刀具的结构及几何参数时应从减小切削力和切削热、有利于提高切削的稳定性和加工效率、保证加工精度和表面质量来综合考虑。采用整体硬质合金刀具来铣削上述薄壁零件。粗加工时为了提高加工效率,一般选用直径偏大的铣刀,根据图1所示零件的结构,选用φ20 硬质合金立铣刀。精加工时使用小一点的刀具以减小切削阻力,减少零件变形,选用φ10 立铣刀精铣各腹板面,并采用φ6 立铣刀精铣各侧壁以及清根处理。在刀具齿数的选择上,为了利于排屑,在粗加工中选择梳齿铣刀;而精加工时选择密齿铣刀,有利于提高工件表面光洁度。

3.2.2 凹腔加工策略

3.2.2.1 进刀与走刀策略

在薄壁的铣削加工过程中,采用较大的轴向切深和较小的径向切深,可使切削过程处在刚性较佳的状态[5]。采用环切方式加工引起工件腹板变形最小[6-7]。因此,加工凹腔时,铣刀从凹腔的中间位置以螺旋线方式下刀以减少垂直分力对腹板的压力,在深度方向铣到尺寸,再从中间向四周以环切方式扩展至侧壁加工余量。进刀和走刀示意见图4。

图4 进刀和走刀示意图

此外,数控铣削一般采用顺铣加工方式。顺铣削时垂直分力始终向下,方向不变,具有压紧工件的作用,铣削较平稳;顺铣时刀刃切入工件是从厚处到薄处,刀刃切入容易,并且在刀刃切到已加工面时,对已加工面的挤压摩擦也小,能较好地控制该腔体的内腔尺寸精度。

3.2.2.2 间隔加工法

为了保证在加工过程中应力均匀地释放,控制加工变形,保证工件的平面度,凹腔加工的整体布局上采用间隔加工的方法。图5为凹腔间隔加工法的走刀轨迹示意。

图5 间隔加工法刀具轨迹图

3.2.3 侧壁加工的余量铣削法

由于薄壁框体类零件往往加工去除量大,粗加工一般采用较大直径刀具,这样在侧壁圆角处就留有较大留量。为了保证精加工侧壁的表面质量,在拐角处尽量避免用刀具半径直接靠,避免换向时产生短暂的停顿现象和刀具振动对工件表面质量产生影响[8]。因此,在侧壁加工过程中,采用余量铣削法,保证精加工前的加工余量均匀,以致基本保证等体积切削,从而使精加工切削力保持恒定。余量铣削法,即在粗加工之后、精加工之前,对工件余量较大的拐角,采用小直径刀具专门加工,以满足精加工铣削余量均匀,使精加工时切削平稳以获得高的加工精度和表面质量。

4 结论

仪表板是典型薄壁框体零件,在不具备高速切削能力的情况下,采用普通数控加工,通过制定合理的工艺路线和采取有效的加工工艺控制策略,保证了其加工质量。通过仪表板的数控铣削加工,得出结论如下:

(1)加工后的零件精度和表面质量达到图纸要求,装配已验证完全满足设计技术要求,零件可以直接进入装配。

(2)合理进行装夹布局,能有效减少薄壁框体零件的装夹变形和加工变形。

(3)优选刀具、优化走刀和进刀方式可以减少薄壁框体零件的腹板变形。

(4)优化各型腔的加工顺序可以减少整体零件变形。

【1】RATCHEV S,LIU S,HUANG W,et al.Milling Error Prediction and Compensation in Machining of Low-rigidity Parts[J].International Journal of Machine Tools and Manufacture,2004,44(15):1629-1641.

【2】郑联语,汪叔淳.薄壁零件数控加工工艺质量改进方法[J].航空学报,2001(22):424-280.

【3】路冬.航空整体结构件加工变形预测及装夹布局优化[D].济南:山东大学,2007.

【4】陈蔚芳,倪丽君,王宁生.夹具布局和夹紧力的优化方法研究[J].中国机械工程,2007,18(12):1413-1417.

【5】武凯.航空薄壁件加工变形分析与控制研究[D].南京:南京航空航天大学,2002.

【6】武凯,何宁,廖文和,等.薄壁腹板加工变形规律及其变形控制方案的研究[J].中国机械工程,2004,15(8):670-674.

【7】高翔,王勇.薄壁零件精密数控铣削关键技术研究[J].机床与液压,2009,37(9):14-17.

【8】严爱珍,李宏胜.机床数控原理与系统[M].北京:机械工业出版社,2003.