浅析电液调节系统在火电机组及风电机组中的应用

2013-03-20孙红梅武剑高明

孙红梅,武剑,高明

(1.北京电子科技职业学院,北京100029;2.北京京城新能源有限公司,北京100040)

蒸汽轮机作为传统火力发电的主要机组,技术已经非常成熟。以北重公司生产的330 MW机组为例,其电液调节系统能完成各种规定的功能以对任何工况下的汽轮发电机组进行转速和负荷的控制,如:升速、同步、增减负荷、限制、甩负荷等。上述功能是通过高压调节阀和中压调节阀控制进入高压缸和中压缸的蒸汽流量来实现的。

风电作为新型的清洁能源,受到越来越多地方政府和行业企业的青睐。其中风力发电机组(这里以某公司生产的2 MW 变速恒频机组为例)的电液调节系统主要包括:调节桨距角、偏航制动和主轴制动等。

1 蒸汽轮机与风力发电机组的电液调节系统之异同

1.1 电液调节系统的硬件组成

蒸汽轮机的高压缸进气通过4个调节阀来调节,中压缸和低压缸进气通过两个截止阀来调节,每个阀门接收一个独立的开启指令。这些阀门的开启和它们的阀位伺服控制是由DEH 电控系统发出指令,通过作用于阀杆上的牵引力来开启,并通过一个单向动作的油动机来操纵。每一个油动机都由一个AEH控制,AEH是调节系统和油动机之间的电液转换装置[1]。其动作油源是一个12 MPa 运行压力的抗燃油系统。该系统通过由一个隔离阀、一个止回阀、一个蓄能器和一个过滤器组成的供油块与每个油动机相联。

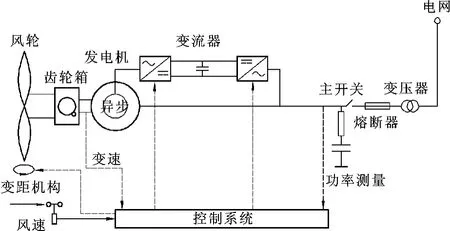

以上就是一个基本的蒸汽轮机结构,其中调节阀、截止阀、DEH 电控系统、油动机、AEH、抗燃油系统为电液控制系统的六大类硬件组成。而对于风力发电机组,其结构如图1所示。

图1 风机控制系统

从图1中不难看出,该电液控制系统的控制、传输及其执行机构由下述对象组成:控制系统接收测风仪表的数据,对风速和风向作出判断,这将作用于偏航机构、变桨机构和变频器系统[2]。偏航机构由液压控制的制动片组成,变桨机构则是由液压动作的主轴制动器、控制油缸、安全油缸(两种油缸均为双向动作)及其配置蓄能器组成。这是由一个16 MPa系统压力的液压站提供的油源。通过液压站上的数个电磁阀对油缸及制动机构实现协调。

1.2 电液调节系统的软件区别

经过几十年的技术引进和消化吸收,蒸汽轮机的控制技术已经完全为国人所掌握,像捷克、前苏联、欧洲及西屋技术流派已经或正在被国内的各大控制公司所终结。除占少量数字比例的超超临界火电机组外,其余蒸汽轮机的电液调节系统已经完全国产化。对它们的研究已经走向高端,国内多家自动化控制公司已经有了向国外输出技术的能力和实力,而对于风电控制技术,其软件现状却任重而道远。

风力发电系统中的控制技术和伺服传动技术是其中的关键技术。风的大小方向随机变化,致使风力发电机组的切入、切出、输入功率限制、偏航对风及运行中的故障检测和保护必须能够自动控制。而无人值守的客观条件下,其控制的可靠性要求可想而知。全新的变速恒频技术引入到风机控制中后,采用转速控制和功率控制风机的启停性能和功率输出特性有了显著改善,电液伺服阀的应用使得液压系统从单纯执行机构演变为带闭环的控制系统。几十年的控制经验积累,风机技术已经逐渐成熟。但所有这些都限于国外,技术封锁这个词在风机行业里并不陌生,在风机控制技术上,国外著名风机制造商的封锁程度是可以想象的。著名风机制造商VESTAS 在经历技术转让而造就了一个强大的竞争对手之后,先进的欧洲风机控制技术就已经无缘于中国人。国内的大小几十家企业靠生产许可引进国外风机制造技术,但核心的控制技术却始终掌握在外国公司手中,而这带来的直接困难就是:支出高额的技术转让费之后,还要长期支出高额的调试服务费用;短时间内无法吃透控制技术,导致所有问题都需要外国专家来解决,滞后的节奏甚至成为了拖垮一个企业的根本原因。

如何才能摆脱困境,毫无疑问,国内的电液调节自动化公司应该勇于承担这份工作,而风机制造企业也应积极开发软件平台。

1.3 电液调节系统的控制策略差异

1.3.1 蒸汽轮机控制策略

(1)汽轮机为中压缸启动。所谓中压缸启动是指由冲转开始直到机组带到15%负荷,均由中、低压缸完成,而高压缸处于隔绝的状态。满足切缸条件后,进行高压缸切换,再由高、中、低压缸带到额定负荷,全过程自动化。

(2)为保证中压缸启动,必须配置高、低压旁通系统,并与汽轮机并列运行。高、低压旁通系统功能:

①调节功能。为保证中压缸启动的参数,由高旁调节高压进气的压力和温度(冷态4.0 MPa,380℃),由低旁调节中压缸的进气参数(冷态1.5 MPa,360℃)。液压系统精度要求高。

②保安功能。汽机甩负荷时,或进气压力过高时,快速打开高、低旁,避免进气压力过高。

③回收工质。汽机甩负荷,蒸汽由高、低旁进入冷凝器,回收宝贵蒸汽,避免蒸汽排空。

(3)保护回路有液压机械式危急遮断器及电超速保护。

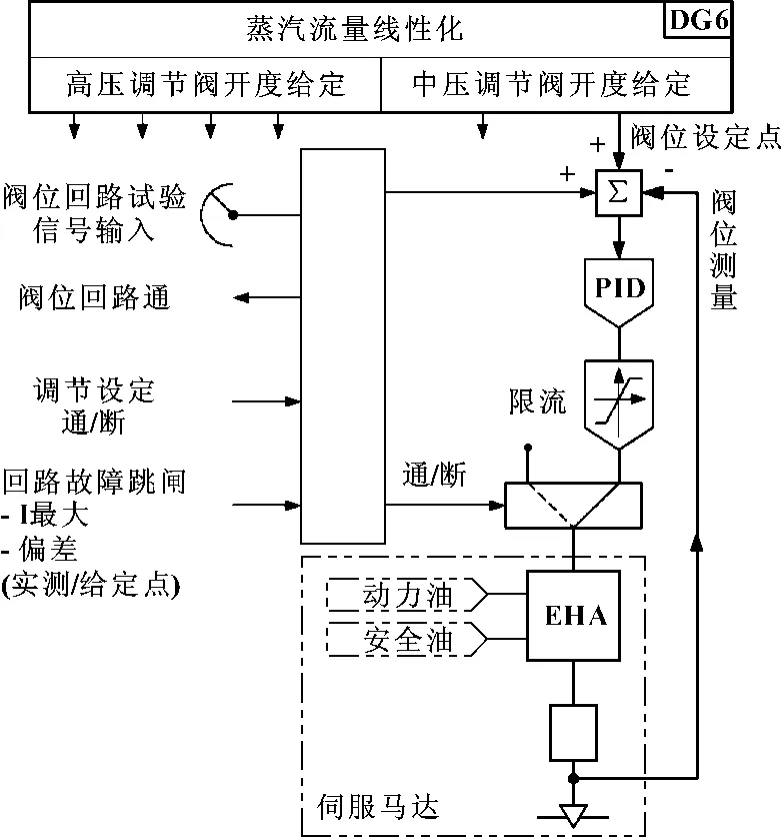

(4)火电电液控制原理如图2所示。

图2 火电电液控制原理

1.3.2 风电控制策略[3]

根据空气动力学中的贝兹(Betz)理论,一台风力发电机机实际所捕获的风能转变为机械输出功率Pm的表达式为:

式中:ρ为空气密度(kg/m3),R为风轮半径(m),v为风速(m/s),Cp为风能利用系数。

由上式可知:(1)若风速v为常数,则Pm与风轮半径R2成正比,即为获得较大的输出功率,风轮机要有尽可能大的半径,即尽可能大的风轮叶片扫掠面积。但大尺寸的风轮势必导致叶轮成本增加,而且安装难度加大。(2)若风轮半径R为常数,P∝v3,于是要求风力发电机组要尽可能安装在高风速的地域,这则与自然条件有关。同一位置,高度越高,风速越大,要求塔架应用一定的高度。(3)风轮功率与风轮叶片数无关,但与空气密度成正比。(4)较大的风能利用系数Cp,可提高风轮功率。风能利用系数Cp不是一个常数,理论上其最大值为0.593,也称为Betz 极限,它随风速、风轮转速及叶片参数(如桨距角β 等)的变化而变化,通常,Cp=Cp(β,λ),这里的λ 定义为叶尖速比:

λ=Rω/v

风轮的最高效率在λ=5~8之间,R是风轮半径,v是风速,ω是风轮角速度。根据风机特性,Cp是λ的非线性函数,对应不同风速,均有某一相应风轮转速下的最大值,为实现最大风能捕获,风机需要根据风速实时调节转速,以跟踪功率曲线的最大值。

由以上公式可知:在风速给定的情况下,风轮获得的功率取决于功率系数。若在任何风速下都可以保持在Cpmax点运行,便可获得最大的输出功率。即只要使得叶尖速比λ=λopt,就可获得最佳的功率系数。这就是变速风力发电机组进行转速控制的目标,按照恒定的Cp(或恒定的λ)控制风机,直到转速达到最大极限,然后按恒定转速控制机组,直到功率最大,最后按恒定功率控制机组。

这样,就把风机的运行过程分为3个阶段:

(1)启动阶段。处于切入转速以下,不作控制。

(2)额定风速以下区域。理论上讲,风机可以依据风速变化按照任何转速运行,以获得最大能量,但基于转速限制(机械限制),需要其只运行在Cp恒定区,即追踪Cpmax曲线。改变桨距角会迅速降低Cp,因此在低风速段加入变距调节是不合适的。

图3 Cpmax曲线

Cp恒定区,风力发电机组受到给定的功率-转速曲线控制。Popt的给定参考值随转速变化,由转速反馈算出。Popt以计算值为依据,连续控制发电机的输出功率,使其跟踪Popt的曲线变化。用目标功率与发电机实测功率的偏差驱动系统达到平衡。如图3所示。

转速恒定区,保持Cpmax恒定,即使没有达到额定功率,发电机最终将达到其转速极限,此后风机进入转速恒定区。即随着风速的增大,发电机转速恒定,功率则继续升高直至额定。以额定转速为给定值,与实测转速形成闭环,控制系统按转速控制方式工作[4]。

(3)额定风速以上区域。即功率恒定区,以额定功率为给定值,与实测功率形成闭环控制,以追踪额定功率曲线。这时作者加入了变桨距控制,但由于功率限制(电气限制),使得风机只能运行在功率恒定区。变桨距控制的目的在于限制风机转速和系统输出功率。由于桨距角与风机转速、系统输出功率为强非线性关系,因此其控制规律很难把握,这给桨距角控制带来了困难[5]。

变桨距控制系统实际上是一个随动系统,过程如图4所示。

图4 变桨距控制系统

对液压系统采用比例阀(伺服阀)控制的方式受到高度重视。根据输入电信号的大小,通过放大器将该信号转换成相应的电流信号,并将其作为输入量传送到电磁铁,从而产生和输入信号成比例的输出量:力或位移,再动作比例阀(伺服阀),产生成比例的流量和压力。

综上可以看出:在蒸汽轮机电液控制中,由于其复杂性、庞大性,要求其电液控制能够满足各种需求,主要体现在控制的实现方面,复杂的系统控制点有几百个,关系到液压的也有上百个,其电液系统的复杂性可想而知。而风力发电的控制点比较少,其控制对象很明确,也没有重复利用能源的问题,所以电液系统相对简单,而其液压部分不光体现在控制上,更多地也体现在制动功能上,所以必须要求高可靠性。

1.4 电液调节系统的参数精度差别

蒸汽轮机有强大的永磁式测速发电机与高压转子刚性连接,有可靠转速信号。发电机频率在转子转速为3 000 r/min时,为1 200 Hz,电流5 A,电压为115 V (严格与频率成正比),电功率强大,防干扰能力强。测速卡的主频为2 M,转速测量的精度高。这种精度要求同样体现在液压系统,单作用缸的非进油侧受高压弹簧控制,一旦动作,主汽门会在250 ms内关闭,极大程度上保护汽轮机。

对风力发电机组来说,控制精度并不高,变桨的角度误差有时甚至可以达到2°,其效率影响不大。双作用液压油缸就是这种要求下的产品,顺桨或启机过程中,由于叶片的强大惯量,要求其两侧进油均应均衡有力,而非只要求速度。可以看出,风力发电的精度要求并不高,而是体现在可靠性上,所以基于此原因,在明确控制对象后就完全没有必要在提高精度、速度方面下更多功夫[6-7]。

2 结论

经过对蒸汽轮机和风力发电机在4个方面的对比分析,不难发现:火电与风电的控制系统各有千秋,前者是定制产品,其产品千变万化以适应使用要求;后者是批量产品,其控制理念是要求有极强的可复制性,甚至是“拷贝、粘贴”的过程。基于我国幅员辽阔、地形环境复杂多样的现状,未来多种发电形式并存,但不断提高发电效率、充分利用资源是所有电力设备制造企业的一贯目标。

【1】徐广喜,李保水.国产300 MW机组中压缸启动方式探讨[J].河南电力,2003(2):14-19.

【2】屈圭,梅沪光,吴晓丹.大型风电机综合液压系统设计[J].机电产品开发与创新,2009(7):29-31.

【3】叶杭冶.风力发电机组的控制技术[M].北京:机械工业出版社,2002.

【4】刘其辉,何益康,赵仁德.变速恒频风力发电系统最大风能追踪控制[J].电力系统自动化,2003,27(20):62-67.

【5】林勇刚,李伟,崔宝玲,等.风电机组电液比例变桨距技术研究[J].太阳能学报,2007,28(6):658-661.

【6】胡东,赵湘文,蔡旭.基于SimHydraulics的兆瓦级风机液压型变桨系统仿真[J].机床与液压,2009,37(10):205-208.

【7】刘少辉,林少芬,陈清林.液压系统压力波动与冲击的动态仿真试验研究[J].机床与液压,2009,37(11):195-198.

猜你喜欢

杂志排行

机床与液压的其它文章

- Current Cloud Computing Security Concerns from Consumer Perspective

- Simulation of Hydraulic Servo System for High-Speed Injection Molding Machine by AMESim

- Research on Pneumatically Actuated 6-DOF Parallel Robot Based on SimMechanics

- Mechanical Amplifier for Giant Magnetostrictive Materials and Piezoelectric Materials

- 基于FANUC-0iTD的刀尖圆弧半径补偿应用研究

- 基于无线的数控机床联网