大尺寸带开孔结构注塑食品容器的熔接痕CAE分析

2013-03-20马松柏张绍英

马松柏 张绍英 王 晶

(1.北京工商大学,北京 100048;2.中国农业大学,北京 100083)

熔接痕是指当塑料熔体在注塑充型过程中,当两股或多股相向流动的熔体汇合时,由于熔体间存在的温差造成熔体不能完全融合,导致在汇合处产生线性凹槽的现象[1]。对于尺寸较大的注塑制品,为缩短熔体流程和加速充型,往往布置两个或两个以上的浇口进浇,不同浇口进入型腔的熔体前沿迎头相遇从而形成冷接痕,若制品中存在孔洞、嵌件,则熔体在孔洞、嵌件处将先分开再汇合从而形成热接痕,无论哪种熔接痕,都将严重影响制品的外观质量及力学性能。而随着大尺、带开孔结构的塑料制品的不断增多,如何提高制品熔接痕处的性能及减少熔接痕已成为研究重点。近年来,对这一问题的试验及理论研究多集中在汽车、家电、仪器仪表等行业,并取得了较多的理论成果。

传统的果蔬包装材料有竹筐以及由天然纤维或合成纤维生产的网袋等,塑料包装材料与传统材质相比,具有体积小、质量轻、抗冲击性能好、耐腐蚀、使用寿命长、(可回收)安全卫生、不易破碎、便于印刷、造型美观等优点,逐渐取代传统材质而被广泛用于食品包装中[2]。注塑成型是塑料食品容器最有效的成型方法之一[3]。因此,近年来大尺寸、开孔结构的注塑食品容器也被广泛使用。对塑料食品容器制品而言,在满足使用功能的基本前提下,对制品的整体外观具有较高的要求。本试验以一典型大尺寸、开孔结构的塑料食品容器为研究对象,在已有相关理论及试验研究成果的基础上,借助AMI2010软件模拟制品的注射过程,分析制品模具原设计方案中导致熔接痕过大的成因,并做了有针对性的优化,为塑料食品容器模具设计人员进行大尺寸、开孔结构的模具设计提供思路与参考,从而达到帮助企业缩短产品开发周期,提升企业竞争力的目的。

1 制品模型的建立

本试验所选用的大尺寸、开孔结构的注塑食品容器外形结构为某公司产品,其Pro/E 三维造型见图1(由于利用AMI软件很难直接进行造型设计,须先在Pro/E 或其它三维造型软件中建模并将模型文件转存为STL 格式文件再导入到AMI中[4]),外形尺寸为350mm×250mm×160mm,侧壁壁厚为7.5mm,顶部厚度5mm,底部厚度为7.5mm,侧面筋板厚度为2.5mm,拔模斜度15°。由其外形可知,该制品尺寸较大,含有较多孔洞,且壁厚不均,为一典型大尺寸、开孔结构食品容器制品。

图1 制品三维模型Figure1 The Model of Part

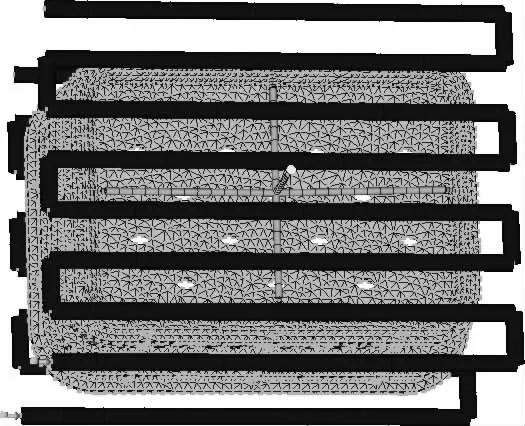

在AMI2010 软件中导入制品的STL 文件模型,材料选用韩国SK 的R370Y 型PP 材料。采用双面网格划分网格单元,制品划分网格后见图2。网格的匹配率为91.3%,网格划分满足要求,保证了后续的分析结果和实际的过程会尽可能的相近。

图2 制品网格划分Figure2 Mesh Rezoning of Part

2 CAE分析及优化流程

2.1 成型工艺窗口选取注塑工艺参数

大量研究[5,6]表明,制品及模架结构、材料性质、注塑工艺参数对熔接痕的形成有重要影响。本试验首先借助AMI的Molding Windows(成型工艺窗口)选取合适的注塑工艺参数。

工艺参数的选取主要包括熔体温度、模具温度、注射压力、保压压力、注射时间和充模速度等。AMI的Molding Windows窗口分析得到的工艺参数范围:模具温度20~80 ℃,熔体温度200~280 ℃,注塑时间0.1~49.2s。如果成型工艺条件位于这个范围之内,就可以生产出好质量的制品。本试验的工艺参数:模具温度80 ℃,熔体温度270 ℃,注射压力180 MPa,保压时间15s,注射速率65cm3/s。

2.2 初始设计方案分析

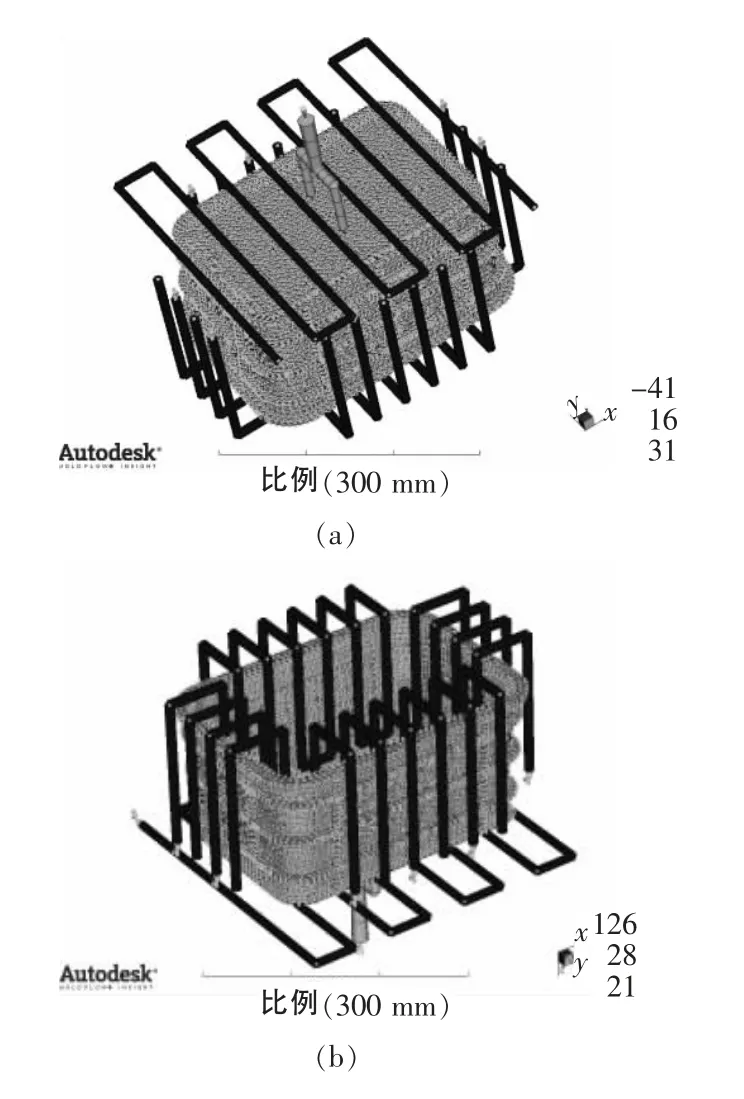

制品模具的初始设计方案如图3所示,其中浇注系统主流道直径为12mm,长度为60 mm,分流道直径为10 mm,长度为310mm,末端采用牛角浇口形式分4个方向进浇;冷却水路的直径为14mm,距离制品表面25mm,管道数量16个,上下各8 个对称分布在制品上下两侧,管道中心距35mm,制品之外的间距为30mm。在AMI软件中按照2.1设置的各项参数,运行充填和冷却分析后可以查看原设计方案中制品熔接痕的形成情况见图4。

图3 模架结构原始设计方案Figure3 The original design scheme of mold structure

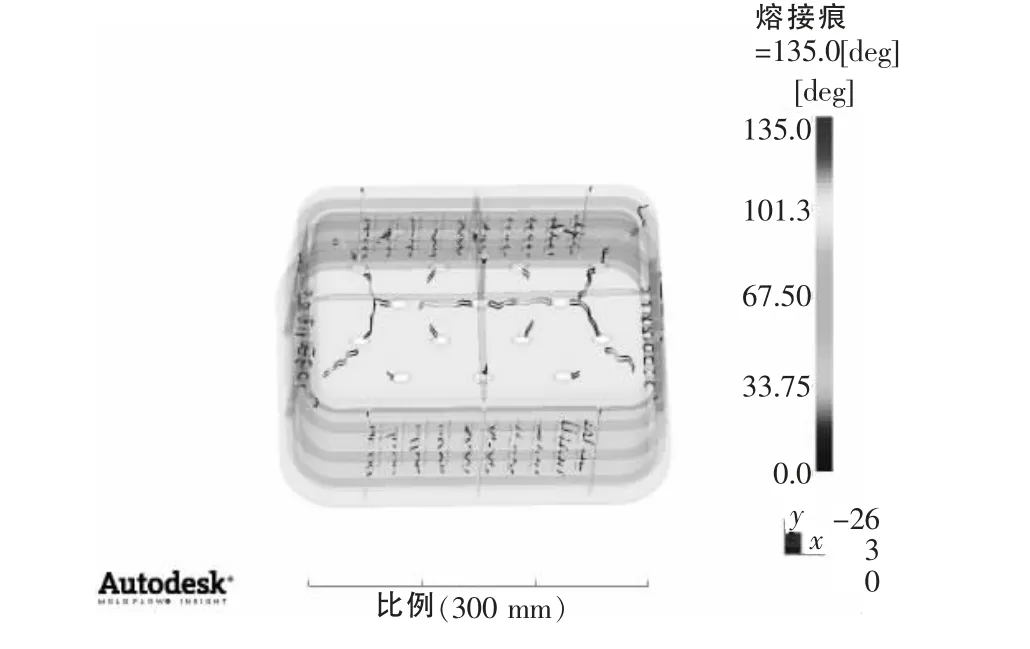

图4 原始方案的制品熔接痕缺陷Figure4 Weld-line defect on product of original scheme

由图4的仿真结果不难看出,制品熔接痕大部分分布在制品的孔洞处,而最大的熔接痕缺陷发生在制品底部并向制品两边开裂,这对制品的外观及整体力学性能都有较大影响。

进一步分析比较图5和图6可知,制品充填过程总体温度与流动前沿温度差达到5.3 ℃,表明制品各表面受热不均。

由上述分析比较可知,本试验在材料及主要工艺参数都已相对固定的前提下,制品熔接痕缺陷形成的原因除制品本身的结构特点外,更主要的原因来自于原始方案中模架结构设计的问题。因此,针对此制品大尺寸、开孔结构的特点,设计更加合理的模架结构仪器消除或降低熔接痕缺陷是主要思路。

2.3 优化方案设计及CAE分析

2.3.1 模具结构优化设计方案 本试验中制品本身的结构特点造成熔接痕多出现在孔洞处及薄壁处,而工程实践证明,制品在满足功能结构要求前提下,应尽量保证结构中各处的壁厚均匀一致,如无法完全一致时也应该使壁厚差小于30%,并在可能产生熔接痕的位置适当增加壁厚则利于熔体融合,从而提高熔接强度。而孔洞的结构形式也应尽量设计成光滑连续的形状,避免出现局部应力集中从而出现熔接痕。本试验中制品的部分壁厚差超过30%,因此,将制品的侧面筋板厚度由原来的2.5mm 改为5mm。

图5 原始方案充填总体温度Figure5 The filling bulk temperature of original scheme

图6 原始方案充填流动前沿温度Figure6 The flow front temperature of original scheme

工程实践证明,改进模具结构控制熔接痕的主要措施包括:合理设置浇口位置与数量,设计合理的浇注系统,适当提高模具型腔及型芯的表面粗糙度等。就本试验原始方案的浇注系统而言,浇口数量太多且浇口截面积过小则熔体在进入模具型腔后将被分成多股,而多股熔体的流速又不相同,则极易产生熔接痕[7]。因此,合理选择浇口位置、减少浇口数、增大浇口截面积、采用分流少的浇口形式均可降低浇注系统对熔接痕的影响。另一方面,本试验中模具的冷却系统使熔体在型腔中冷却太快且不均匀,也是导致多股熔体在汇合时产生熔接痕的另一原因,因此,改进方案的冷却系统应保证熔体在型腔充填过程中冷却均匀且时间不宜过快。

图7 模具结构优化设计方案Figure7 The optimal design scheme of mold structure

根据上述分析,基于本试验中制品的形体特点,优化后的模架结构设计方案见图7。优化方案对浇注系统的浇口位置及进浇形式做了适当调整[8,9],浇口数目由4个变为2个,主流道直径为16 mm,长度为40 mm,分流道直径为14mm,长度为30mm,对称分布在制品底面几何中心两侧,间距40mm,浇口为圆锥浇口,小径为5 mm;冷却水路重新布局,管道数量由16个增加为28个,其中上表面的冷却水路管道数量仍为8个,直径为14mm,距离制品表面25mm,长度方向两边侧壁各增加了4个管道,沿制品长度对称面对称分布,宽度方向各增加了6个管道,沿制品宽度对称面对称分布,管道中心距均30mm。新冷却水路兼顾了制品的整体结构特点,力求使制品各表面受热更加均匀。

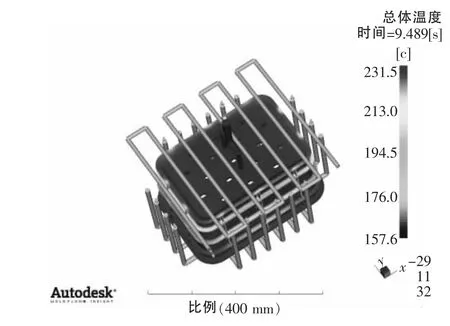

2.3.2 CAE仿真及结果分析 在AMI软件中对优化方案设置与原始方案相同的参数与工艺,得到优化方案的熔接痕分布情况见图8。

分析图8可知,原设计方案中位于制品底部并向制品两边开裂的较大熔接痕已经消失,分布在制品孔洞处的熔接痕也已经减少或基本消失;进一步分析比较图9与10可知,制品充填过程中总体温度与流动前沿温度差已经下降到0.3 ℃。

图8 优化方案的熔接痕Figure8 Weld-line defected on product of optimal scheme

图9 优化方案充填总体温度Figure9 The filling bulk temperature of optimized scheme

图10 优化方案充填流动前沿温度Figure10 The flow front temperature of optimized scheme

模拟分析结果表明,模具结构优化设计方案满足制品设计要求,可以生产出外观及力学性能合格的制品。

3 结论

本试验以某公司的大尺寸、开孔结构的塑料食品容器制品及其模架设计为例,针对其结构特点及成型情况,在模具制造前,运用AMI在计算机上进行填充、流动、冷却等模拟分析,确定了原始设计方案中引起熔接痕缺陷的主要原因并做了较全面的分析,结合AMI的多种工具对原设计方案进行了更加有针对性的优化设计,对制品的壁厚进行了修正并对模架结构做了优化,确定了更加理想的浇注系统及冷却系统,模拟结果表明,优化方案有效降低了制品表面的熔接痕缺陷。实际生产中,除了对制品结构本身及模架结构的改进来控制大尺寸、带孔结构的制品熔接痕的措施外,还可以通过合理选择材料、成型工艺改进及采用先进的加工设备等方法控制此类制品熔接痕的产生,这些需要设计人员针对产品的具体情况进行大量的模拟与试验操作方能确定。

利用CAE技术对塑料产品注塑过程进行模拟仿真,从而对注塑模具结构优化设计是模具制造业的一个发展趋势,本试验所述方法可以为大尺寸开孔结构的注塑食品容器的设计及制造提供科学的理论依据,对提高注塑食品容器的产品质量,降低模具开发成本,缩短产品开发周期,提高企业市场竞争力具有重要的意义。

1 严志云,丁玉梅,谢鹏程,等.注塑成型熔接痕缺陷研究进展[J].塑料工业,2009,37(4):1.

2 叶劲松,蒲彪.我国食品包装及市场的现状与发展[J].食品与机械,2002(3):32.

3 章建浩.食品包装技术[M].北京:中国轻工业出版社,2001:92~95.

4 王峥,史智斌.Pro/Engineer在刚性塑料包装容器设计中的应用[J].包装工程,2010(23):24.

5 邓惠芳.热流道技术在塑料容器注塑加工中的应用[J].食品与机械,2006,22(4):122~123.

6 余坚勇,郝利民,钱平,等.基于有限元分析的浅盘食品包装容器设计[J].食品与机械,2011,27(2):94~96.

7 钟皓东,邓益民.基于AMI的浇口位置分析对熔接痕的影响[J].轻工机械,2007,25(1):24.

8 曾喜生,林启权.AMI在选择浇口位置中的应用[J].模具技术,2010,37(2):51~52.

9 吴梦陵,张珑.塑料成型CAE-AMI应用基础[M].北京:电子工业出版社,2010:158~183.