镁合金表面激光熔覆Al/TiB2复合强化层及其性能

2013-03-17王继娜徐开东

王继娜,徐开东

(河南城建学院土木与材料工程系,平顶山 467036)

0 引 言

镁合金作为目前已使用密度最小的金属结构材料,是实现装备轻量化的一条重要途径,但它的耐蚀和耐磨等性能较差,限制了其进一步发展[1-2]。研究表明,金属材料的失效(如腐蚀、磨损和断裂等)多始于表面,因此从理论上讲可以通过对其表面组织结构和性能的优化有效提高其耐蚀、耐磨等性能[3]。镁合金常用的表面强化工艺主要有热喷涂、电镀和微弧氧化等。激光技术凭借清洁、节能及易控等特点,使激光熔覆等激光强化工艺在材料表面处理方面得到了越来越广泛的应用。

目前,镁合金激光表面强化研究中涉及较多的是以铝粉为合金化元素,通过细化表层晶粒和生成Mg2Al3、Mg17Al12等铝镁金属间化合物来改善镁合金的耐蚀和耐磨性能[4-5]。此外,Majumdar等采用镍粉、Al-SiC和 Al-Al2O3等复合粉体为强化原料对镁合金进行了激光表面强化处理,使其耐蚀性和耐磨性得到了一定程度的改善,但仍存在组织不均匀、基体气化严重以及相容性差等缺点[6-12]。TiB2具有密度小、熔点高、耐磨性和热稳定好等特点,在钢、铝合金和钛合金等基材的表面改性方面已得到了广泛应用[13-14]。但从目前的报道来看,关于TiB2金属陶瓷材料在镁合金表面改性方面的研究较少。为提高镁合金材料的耐蚀性能和耐磨性能,作者以Al-TiB2复合粉体为强化材料,采用激光熔覆工艺对镁合金进行了表面强化处理,研究了镁钆系镁合金的激光熔覆行为,重点考察了TiB2含量对强化效果的影响、TiB2与基体的相容性及强化层的耐磨性。

1 试样制备与试验方法

1.1 试样制备

试验基体材料为挤压态 Mg-15Gd-3Y稀土变形镁合金,其化学成分(质量分数)为15.26Gd,2.11Y,余 Mg。以 Al-TiB2复合粉体作为强化材料,其中TiB2的质量分数分别为0,30%,50%,70%和100%,在氮气保护气氛中将复合粉体球磨30min混合均匀,而后利用质量分数为5%的聚乙烯醇溶液与合金化粉体混匀后涂覆在经砂纸研磨处理后的镁合金表面,风干后的涂层厚度控制在0.6mm左右。

采用LCY-400型Nd:YAG脉冲激光器对镁合金表面进行熔覆强化处理,优化工艺参数:脉宽0.8ms、频率45Hz、光斑直径1.0mm、电流220A、扫描速度350mm·min-1。为防止镁合金基体及复合粉体在激光熔覆过程中发生氧化,采用了双层微栅稳气流型气氛保护装置。

1.2 试验方法

采用FEI Quanta 450型扫描电镜(SEM)观察和分析强化层的微观组织;采用JEM-2100型高分辨透射电镜(TEM)分析强化层的微观精细结构和相容性,试样取自与表面平行且距表面20μm层深处,用细砂纸研磨试样至50μm后用离子减薄;利用X′pert pro MPD型X射线衍射仪(XRD)测强化层的物相;采用Micromet-3型显微硬度仪测定激光强化层沿厚度方向的硬度分布,所加载荷为0.5N,保压时间15s;摩擦磨损性能测试采用MMS-1G型销盘式摩擦磨损试验机,摩擦盘材料为GCr15钢(经850°C油浴淬火、180°C低温回火处理,硬度为62HRC),对磨面均用600#砂纸抛光,丙酮清洗,摩擦速率为4m·s-1,载荷为40N,试验时间为200s,室温下进行测试。

2 试验结果与讨论

2.1 表面强化层的微观组织

由图1可知,表面强化后可分为合金化层、过渡层和基体三部分,且随着TiB2含量的增加,合金化层组织的均匀性呈下降的趋势。当TiB2质量分数小于70%时,合金化层的组织较为均匀,引入的增强相呈弥散分布;当TiB2质量分数大于70%时,由于熔池中没有足够的熔铝作为粘结剂,导致合金化组织不均匀;当TiB2质量分数为100%时,在其自身重力和熔池对流综合作用下出现了TiB2“嵌入”基体的现象,整体分布均匀性较差。从合金化层的厚度来看,随着TiB2含量的增加,尤其是质量分数超过70%时,合金化层的深度较浅,这可能是由于铝和TiB2对激光吸收利用率差异引起的。此外,熔池内熔融金属液的黏性也是影响合金化层组织和成分均匀性的重要因素,在激光扫描的瞬间,预铺在镁合金表面的合金粉体首先受热熔化,随后才是基体材料的熔化,因此,一定量铝的存在能够增加熔池的对流效应,有利于合金化层微观组织的均匀性和增强相的弥散分布。

2.2 合金化层的XRD谱

由图2可见,镁合金基体的物相主要是镁;纯铝合金化层的主要产物相为铝、Al2Gd和Al2Y等;纯TiB2合金化层的主要物相为镁和TiB2;其余合金化层中的物相除了铝、Al2Gd和Al2Y外,主要是TiB2。

镁合金基体中的原始物相(如MgGd3、GdMg5和Mg24Y5等)的熔点较低,由于其在熔覆过程中发生了分解,致使其特征衍射峰并不明显;而分解出来的钆和钇与合金化元素铝原位反应合成了高温硬质相Al2Gd和Al2Y。随着复合粉体中铝质量分数的增加,高温硬质相Al2Gd和Al2Y的特征衍射峰强度呈逐渐增强的趋势,这表明合金化层中新相Al2Gd和Al2Y的相对含量随着铝元素在合金化层成分中比例的增加而增加,且残留的铝主要以固溶的形式存在于合金化层中,从而形成了富铝的合金化层。

由于镁铝间化合物Mg2Al3和Al12Mg17等物相的熔点较低,在激光熔覆时,激热激冷的特点决定了它们在熔池凝固过程中难以形成,故衍射峰强度很低。由镁铝、铝钆、铝钇二元合金相图可知,在镁合金表面激光熔覆过程中,钆、钇几乎全部形成了铝化物高温硬质相,这表明激光熔覆是一种非平衡的处理过程。进一步分析不同合金化层的XRD谱发现,除了TiB2的特征衍射峰外,没有发现其它钛和硼的化合物,这表明在激光熔覆过程中TiB2并未发生分解,只是在熔池的激冷凝固过程中固溶于合金化层中,从而作为第二相对合金化层起到了强化作用。

2.3 增强相的相容性

受到分辨率的制约,SEM只能观察到组织中各种物相大致的分布情况,不能对更为深入的精细组织和结构形貌进行分析。为了研究在激光熔覆时原位合成的高温硬质相和引入的TiB2增强相与基体的相容性,选择Al-50TiB2合金化层进行了TEM研究。

由图3(a)可知,原位合成的新相如 Al2Gd、Al2Y等在合金化层中的分布比较均匀,绝大多数呈近球形,这种形貌保证了其在受力时不会对组织产生割裂作用;形成的化合物尺寸大部分小于100nm;进一步观察发现,粒径稍大的析出相并不是单个的析出相,而是多个粒子的团聚体。故SEM形貌上微米级析出相实际上是纳米级原位合成相的团聚体,这是因为激光熔覆过程中熔池内对流不充分造成的。引入的TiB2增强相整体分布均匀,粒径相对较大,为200nm左右,但局部存在“链条式”的团聚现象,如图3(b)所示,且形貌以四边形为主,这可能是因为引入的TiB2增强相的原始粒径较大,瞬间不能完全熔化,或熔化的熔液在激冷凝固过程中难以分散造成的。总体来看,原位合成的新相如Al2Gd、Al2Y及引入的TiB2增强相与基体的相容性良好,且基本上没有尖角形或针状组织,这对于利用新型金属陶瓷来改善合金化层性能,尤其是含有脆性硬质相强化层的耐磨性能具有重要意义。

2.4 强化层的硬度及耐磨性能

由图4可知,与镁合金基体相比,强化层的表面显微硬度提高了4~6倍;随着复合粉体中TiB2含量的增加,强化层的硬度呈逐渐增加的趋势,厚度一般在220μm左右,而纯TiB2合金化层的厚度最小,仅为120μm左右,其过渡层相对较大。强化层显微硬度的提高主要有两方面的原因:一是激热激冷导致的晶粒显著细化;二是合金化层中原位合成的金属间化合物及增强相TiB2的引入。此外,其表面的“类釉质”陶瓷化也是硬度升高的重要因素。

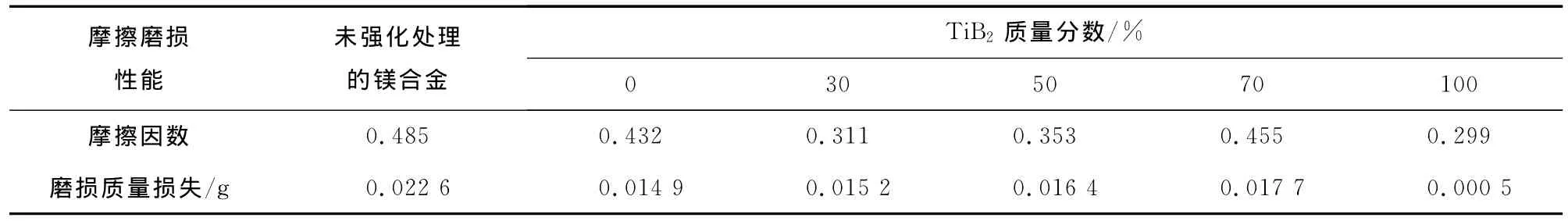

由表1可知,当引入的强化相TiB2质量分数为70%时,摩擦因数达到了最大,但仍小于未经合金化处理镁合金的,纯TiB2强化层的摩擦因数最小;随着TiB2含量的增加,磨损质量损失先增大后减小,70%时最大,纯TiB2强化层的磨损质量损失最小。由前文分析可知,强化层中原位形成了粒径细小、硬度较高且分布均匀的金属间化合物,对提高强化层的整体硬度贡献较大,而引入的具有较高熔点的强化相TiB2在激光熔覆化过程中率先析出,在熔池的对流作用下“镶嵌”于基体中,这些强化相在摩擦磨损过程中受剪切应力的作用而脱落,加速磨损,从而对磨损性能起到负面作用,其磨损机制也由粘着磨损转变为以磨粒磨损为主。与未经强化处理的镁合金相比,激光表面强化层的摩擦因数和磨损质量损失都表现出了一定程度的减小,尤其是纯TiB2强化层,在高能激光束的作用下,呈现出陶瓷化,基本没出现明显的磨损现象,因此适宜的TiB2含量(如30%)有利于改善镁合金材料的摩擦磨损性能。

表1 TiB2质量分数对强化层摩擦磨损性能的影响Tab.1 Effect of mass fraction of TiB2on friction and wear properties of strengthened layer

3 结 论

(1)当TiB2质量分数小于70%时,激光熔覆强化层的组织细小均匀,大于70%时,强化层中出现了块状的TiB2强化相;原位合成的高温硬质相Al2Gd、Al2Y等金属间化合物尺寸在100nm左右,分布均匀,而引入的强化相TiB2呈弥散分布,粒径为200nm左右,局部出现了“链条式”团聚现象。

(2)复合粉体中的铝元素与基体中的钆、钇等元素产生了原位反应,生成了高温硬质相Al2Gd和Al2Y等金属间化合物,且熔覆过程中引入的强化相TiB2未发生分解,与新形成的高温相及基体相容性良好,但分布特点和结构差异显著。

(3)与镁合金基体相比,强化层的显微硬度提高了4~6倍,且随着TiB2含量的增多,合金化层的硬度呈增加的趋势;适量的TiB2增强相有利于改善镁合金材料的摩擦磨损性能。

[1]SRIVATSAN T S,GODBOLE C,PARAMSOTHY M,et al.Influence of nano-sized carbon nanotube reinforcements on tensile deformation,cyclic fatigue,and final fracture behavior of a magnesium alloy[J].Journal of Materials Science,2012,47:3621-3638.

[2]张雄,董选普,陈东风.镁合金表面铝合金化层组织及性能研究[J].功能材料,2011,42(5):928-932.

[3]LU K,LU J.Surface nanocrystallization(SNC)of metallic materials presentation of the concept behind a new approach[J].Journal of Materials Science and Technology,1999,15(3):193-197.

[4]叶宏,王宾,龙刚,等.AZ31镁合金表面Al合金化层的制备与性能研究[J].表面技术,2010,39(1):20-22.

[5]陈长军,常庆明,张敏,等.ZM5镁合金表面激光Al合金化行为的研究[J].应用激光,2007,27(4):261-268.

[6]HAZRA M,MONDAL A K,KUMAR S,et al.Laser surface cladding of MRI 153Mmagnesium alloy with (Al+Al2O3)[J].Surface & Coatings Technology,2009,203:2292-2299.

[7]陈长军,张敏,常庆明,等.镁合金表面激光熔覆纳米三氧化二铝[J].中国激光,2008,35(11):1752-1755.

[8]刘帅,殷锦捷,张娈,等.激光合金化对AZ91D镁合金力学性能的影响[J].热加工工艺,2009,38(2):35-37.

[9]MAJUMDAR D J,MANNA I.Mechanical properties of a laser-surface-alloyed magnesium-based alloy(AZ91)with nickel[J].Scripta Materialia,2010,62:579-581.

[10]李达,钱鸣,金昌,等.AZ91D镁合金Al-Si粉末激光合金化及腐蚀性能[J].中国激光,2008,35(9):1395-1400.

[11]MAJUMDAR D J,CHANDRA B R,GALUN R,et al.Mechanical properties of a laser-surface-alloyed magnesiumbased alloy(AZ91)with nickel[J].Composites Science and Technology,2003,63(6):771-778.

[12]MAJUMDAR D J,MAIWALD T,GALUN R,et al.Laser surface alloying of an Mg alloy with Al+Mn to improve corrosion resistance[J].Lasers in Engineering,2002,12(3):147-169.

[13]DU B S,ZOU Z D,WANG X H,et al.Laser cladding of in situ TiB2/Fe composite coating on steel[J].Applied Surface Science,2008,254:6489-6494.

[14]XU J,LIU W J.Wear characteristic of in situ synthetic TiB2particulate-reinforced Al matrix composite formed by laser cladding[J].Wear,2006,260:486-492.