某褐铁矿磁化焙烧-磁选工艺的探讨

2013-03-17赵庆雷胡慧英张志雄张胜广

赵庆雷,胡慧英,张志雄,张胜广

(长沙矿冶研究院有限责任公司,湖南长沙 410083)

钢铁工业作为国民经济的支柱性产业,对国民经济的安全和社会的稳定举足轻重。近年来进口铁矿石无限制的涨价,国内易选铁矿资源的连年减少,中低品位铁矿综合利用技术难以实现突破性进展,致使我国钢铁企业利润空间连续收窄,发展举步维艰。据估计,目前国内形成规模可供开采的高品位铁矿,已不足2%,中低品位铁矿石占到资源储量的98%,目前褐铁矿已探明储量约12.3亿t[1],较为丰富,作为难选铁矿石的一种,褐铁矿除具备我国铁矿石贫、细、杂等特点外,还因化学成分与铁含量不稳定等因素增加了分选富集的难度。为此,研究和探讨此类矿石的加工技术,具有提高铁矿资源利用率,促进我国钢铁企业可持续发展的现实意义。本文针对某地褐铁矿特点,考察了磁化焙烧-磁选工艺条件对选别指标的影响。

1 矿石性质

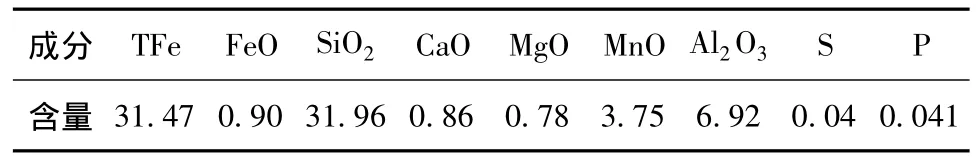

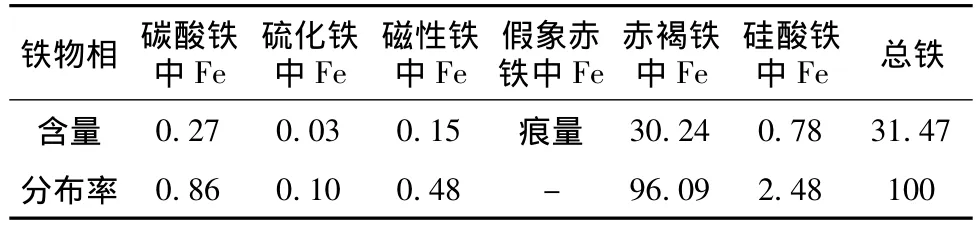

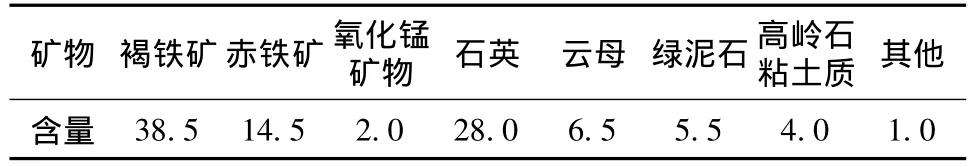

褐铁矿(Fe2O3·nH2O)属弱磁性矿物,是自然界较为难选的铁矿石之一[2],试验用褐铁矿化学多元素分析及铁物相分析结果见表1、表2,矿石中主要矿物含量见表3。

表1 原矿主要化学元素分析结果 %

表2 原矿铁物相分析 %

表3 矿石中主要矿物含量 %

上述分析表明,该矿石TFe为31.47%,TFe/ FeO为34.97,碱性系数(CaO+MgO)/(SiO2+ Al2O3)=0.04,属低品位酸性氧化铁矿石。铁主要以赤、褐铁矿形式存在,其中铁的分布比例高达96.09%,脉石矿物主要为石英,其次为绿泥石和高岭土。选铁工艺的理论回收率为97%左右,杂质硫、磷含量较低;脉石主要为石英,其次有云母、绿泥石及高岭土等粘土类矿物。

褐铁矿镜下图像如图1所示(G为脉石矿物,L为褐铁矿)、赤铁矿显微镜照片如图2所示(G为脉石,H为赤铁矿,Q石英)。图1表明,褐铁矿的产出形式极为复杂,有不规则条带状(图a)、网格状(图b)、间隙充填状(图d)、胶状(图c)等,各种形式的褐铁矿均与粒度大小不一的脉石紧密镶嵌,且没有明显的颗粒形态,集合体中常包裹微粒泥质物,形成粘土质褐铁矿或铁质粘土,铁矿物与脉石之间没有明显的界限,矿物晶粒微细,多为隐晶质和微晶质,较纯净的集合体嵌布粒度亦较细小,一般介于0.01~0.2 mm之间。

图1 褐铁矿镜下图像

图2 赤铁矿显微镜照片

由图2可知,赤铁矿矿物多成豆状、鲕状(图e)、间隙充填状(图f)。豆粒和鲕粒中铁矿物含量较少,大多为贫铁鲕粒,而在边缘胶结物中铁矿物有时较富集,嵌布粒度较细。

综合主要铁矿物的产出形式,矿石中铁矿物粒度微细,集合体中常包裹微细的脉石,矿物形态极不规则,与脉石矿物石英嵌布关系十分复杂,铁矿物与含铁集合体常呈过度状态,常与微细泥质物胶结,这对铁矿物有效富集带来较大困难,其它形式的铁矿物含量较少;脉石矿物主要为石英。该矿石虽具有选铁工艺的较高理论回收率,但因其复杂的构造和嵌布关系,有效富集铁矿物十分困难。

2 实验主要设备

本实验通过PEX60×100颚式破碎机进行粗破碎,采用SX2-12-10型箱式电阻炉实现磁化焙烧,通过XMB-Φ200×240棒磨机控制磨矿细度,在XCG(Q)S73-Φ50磁选管及自制中磁筒式磁选机进行磁选。辅助设备如101-3型电热鼓风干燥箱,MS-450矿浆分配器等。

3 工艺因素探讨

由矿石性质可知,该矿石虽具有较高的理论回收率,但因有用矿物与脉石无明显界限且构造复杂,嵌布粒度极细,直接采用传统的选矿工艺难以实现铁矿物与脉石的有效分离,本研究采用选冶联合工艺,考察了焙烧工艺因素及磨矿细度等因素对分选指标的影响。试验流程为:原矿破碎至-2 mm,配入适量的还原煤,混匀后磁化焙烧,获得的焙烧矿经水冷后磨矿(磨矿浓度1∶1)磁选富集。还原煤固定碳含量58.88%,挥发分31.90%,灰分5.34%。

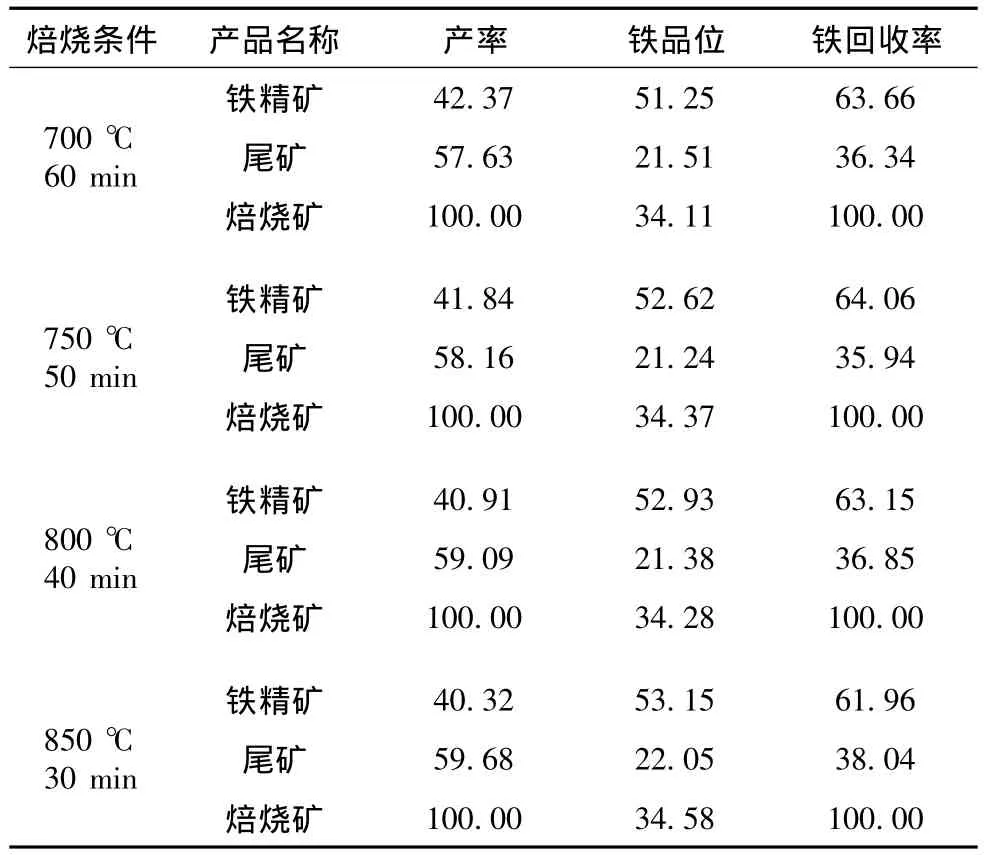

3.1 磁化焙烧温度及时间对焙烧效果的影响

称取一定量的原矿,配以7%的还原煤混匀后,分别在温度650℃、700℃、750℃、800℃、850℃下进行不同时间的磁化焙烧试验,在磨矿细度为-74 μm占80%条件下进行磁选管试验(H=2 000 Gs),各温度下的最佳试验结果见表4。

表4 不同温度下最佳焙烧时间试验数据%

由表4中得知,褐铁矿经磁化焙烧磁选管磁选后,原矿铁品位提高约1.7倍,随着焙烧温度的提高,最佳的焙烧时间逐渐缩短;当焙烧温度超过800℃,焙烧时间大于40 min时,铁精矿的产率和回收率有下降趋势,而铁精矿及尾矿的铁品位有增加趋势,表明当超过800℃磁化焙烧,该矿石会出现过还原现象,导致尾矿铁品位升高,有用矿物流失。综合考虑,在焙烧温度750℃,焙烧时间50 min条件下进行下一步试验。

3.2 还原剂用量对焙烧效果的影响

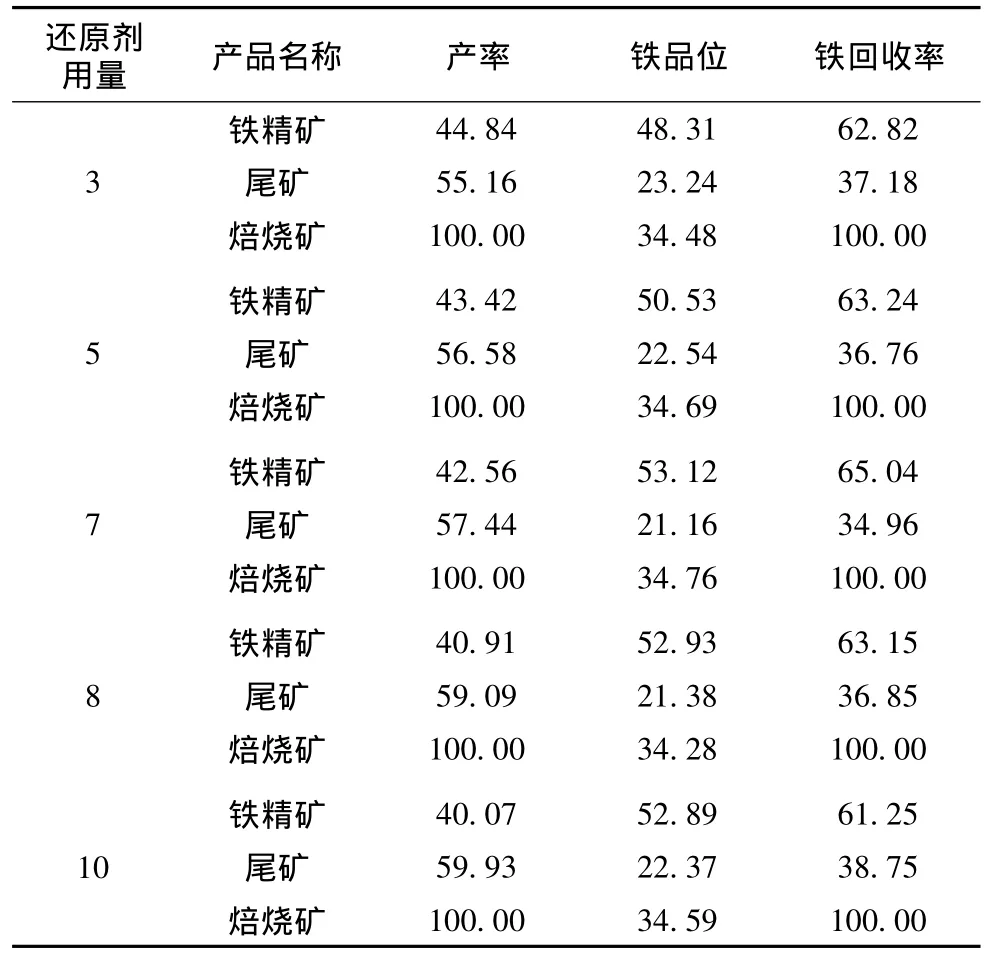

称取一定量的原矿,分别配以3%,5%,7%,8%,10%的还原煤,混匀后在温度750℃、焙烧时间50 min试验条件还原焙烧,在磨矿细度为-74 μm占80%条件下进行磁选管(H=2 000 Gs)试验,不同还原煤用量试验结果见表5。

表5 不同还原剂用量试验数据 %

试验结果表明,当还原煤配比增加到7%后,铁精矿品位变化较小,而其回收率呈下降趋势。在还原煤用量为7%时,磁化焙烧磁选指标较好,精矿铁品位 53.12%,铁回收率 65.04%,尾矿铁品位21.16%,铁回收率34.96%。

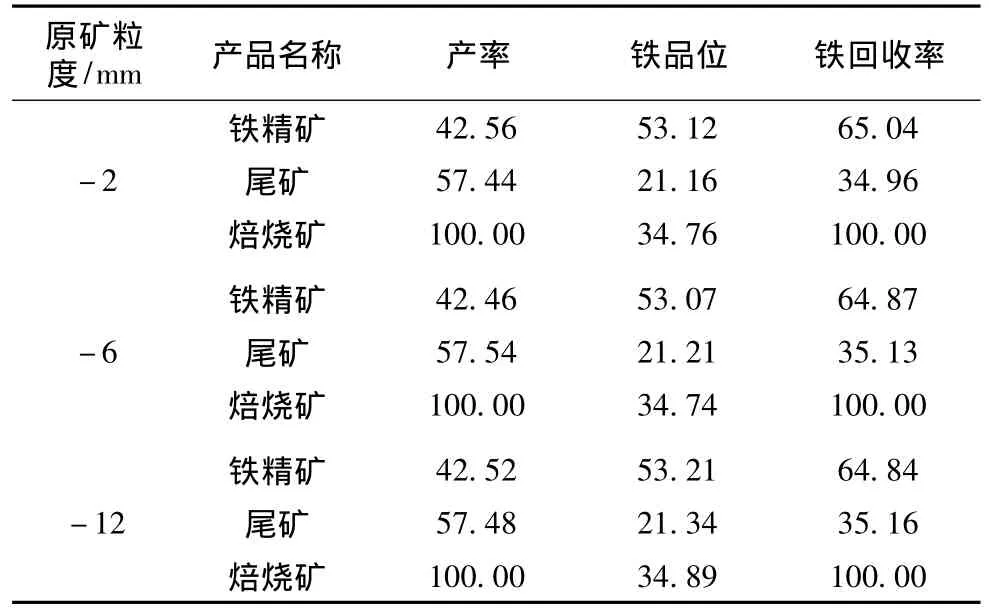

3.3 原矿粒度对焙烧效果的影响

在-2 mm、-6 mm、-12 mm粒度条件下,分别称取一定量的原矿,配以7%还原煤,混匀后在温度750℃、焙烧时间50 min试验条件还原焙烧,在磨矿细度为-74 μm占80%条件下进行磁选管(H= 2 000 Gs)试验,不同原矿粒度试验结果见表6。试验结果表明,当原矿粒度在从-2 mm变化到-12 mm时,磁化焙烧磁选指标变化较小。

表6 不同原矿粒度试验数据 %

3.4 磨矿细度的影响

从上述条件试验可初步得知,利用磁选管在焙烧矿磨矿细度-74 μm含量80%左右很难获得良好的选别指标,一方面是矿石本身的复杂特性,另一方面弱磁选别对细粒级强磁性矿物具有一定的局限性,因此在考察磨矿细度的试验中,采用磁场强度为4 000 Gs的中磁磁选机。其试验结果见表7。

表7 不同原矿粒度试验数据 %

试验结果表明:随着磨矿细度的变细,精矿铁品位逐渐升高,回收率逐渐下降,当磨矿细度为-37 μm85%时精矿铁铁品位为 54.11%,回收率为83.59%,这表明原矿中可以回收的铁矿物嵌布粒度极细,采用一段磨矿磁选很难达到理想的选别指标。

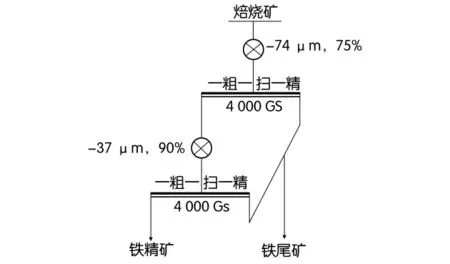

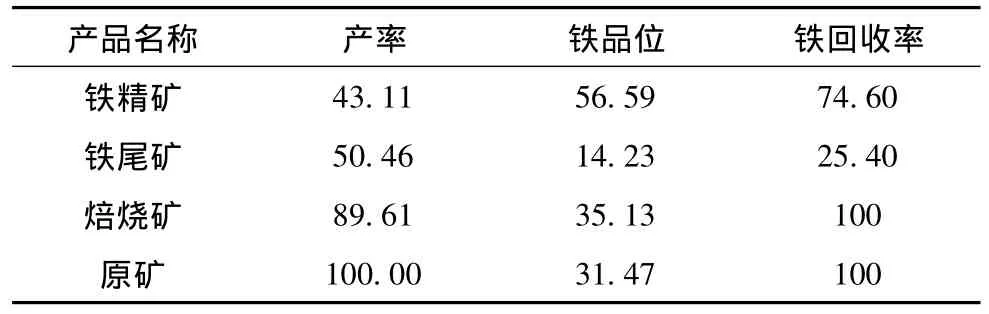

3.5 磁化焙烧磁选流程试验

结合条件试验结果,对焙烧矿进行阶段磨矿阶段磁选流程试验,工艺流程如图3所示,试验结果列于表8。一段粗磨(-74 μm占75%)抛尾,实现尾矿“能丢早丢”的原则,再进入二段细磨(-37 μm占90%)磁选再抛尾,保证强磁性矿物最大程度的回收,由于人工磁铁矿磁性较天然磁铁矿弱,且磨矿粒度较细,所以磁选流程试验均采用了磁场强度为4 000 Gs的永磁中磁磁选机。每段磁选作业流程采用一粗一精一扫流程,并对粗精矿给予必要的脱磁。最终铁精矿产率43.11%,铁品位56.59%,铁回收率为74.60%。

图3 阶段磨矿-阶段磁选试验流程

表8 阶段流程-阶段磁选试验流程数据%

4 产品检查

对焙烧矿镜下检查表明,原矿经过磁化焙烧,其中铁矿物产生了较明显相变。原矿中的褐铁矿和赤铁矿大多转变为磁铁矿或磁赤铁矿,但仍有部分赤铁矿和少量褐铁矿残留。脉石矿物仍以石英为主,次为结晶程度较差的硅酸盐类矿物。如图4所示,其中M为磁铁矿,G为脉石矿物,与原矿相比,焙烧产品中铁矿物的种类发生了明显变化,但铁矿物的粒度大小及与脉石的嵌布关系基本保持了焙烧前铁矿物与脉石复杂的构造的特征,有效富集难度仍较大。

图4 焙烧矿镜下图片

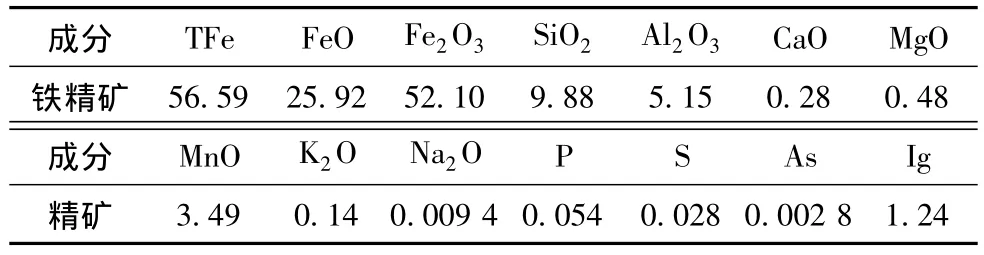

全磁选流程下铁精矿多元素分析结果见表9,分析结果表明,铁精矿中SiO2含量为9.88%,S、P、As含量均较低。

表9 精矿多元素分析 %

5 结论

1.原矿中可回收利用的主要的铁矿物为赤褐铁矿及少量的磁铁矿,脉石主要为石英,其次有云母、绿泥石及高岭土等粘土类矿物,属低硫磷的酸性铁矿石。

2.通过对磁化焙烧过程各因素的考察,在优化焙烧条件下,即温度750℃,焙烧时间50 min,还原煤用量为7%,进行阶段磨矿中磁磁选,可以获得铁品位56.59%,回收率74.60%的铁精矿指标。

3.该弱磁性铁矿石,有用矿物褐铁矿及赤铁矿构造及嵌布极为复杂,经磁化焙烧,原矿发生明显的铁物相转变,但仍保持铁矿物与脉石矿物的复杂构造关系,磨矿有效解离难度较大,影响选别指标。

[1] 谢兴中,王毓华.褐铁矿研究现状与思考[J].金属矿山,2010,(1):6-10.

[2] 方启学,卢寿慈.世界弱磁性铁矿石资源及其特征[J].矿产资源保护与利用,1995,(4):44-46.

[3] 周建军,朱庆山,王华军,等.某鲕状褐铁矿磁化焙烧-磁选工艺[J].过程工程学报,2009,9(2):309-312.