基于模糊控制的电动纠偏系统的仿真分析

2013-03-16唐建阳瞿敏敏李银露舒志兵章杰

唐建阳,瞿敏敏,李银露,舒志兵,章杰

(1.湖南省电子产品检测分析所,湖南长沙410001;2.南京工业大学自动化与电气工程学院,江苏南京210009)

在带材(钢带、铝箔、塑料编带和纸张分切等)生产过程中,由于放卷带不齐、机械部件的震动以及各部件速度和张力的变化失调等都会导致带材的蛇形跑偏。而随着带材生产线自动化水平的不断提高,带材边部对齐标准也逐步提高。目前生产带材纠偏控制系统(Edge Position Contor,EPC)并提供纠偏解决方案的企业主要有美国的AccWeb、德国的E+L 等。为了提高纠偏精度,作者以步进电机-纠偏辊为执行机构,提出了基于模糊控制的电动纠偏方案,较好地提升了纠偏系统的动态响应能力。

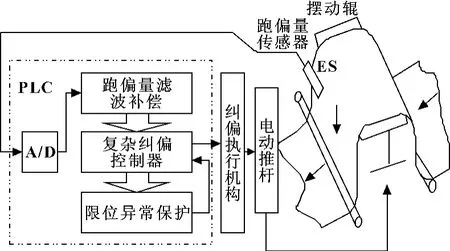

1 纠偏系统的原理与组成

带材收放卷纠偏系统的组成如图1所示。其中光电传感器为跑偏量传感器,固定安装在纠偏辊的支架后方,对带材的边缘形状进行实时检测,传感器的输出信号为原始跑偏量与控制器纠偏动作的综合输出值。电动执行机构主要由步进电机和步进驱动器以及滚珠丝杠等组成。纠偏系统的基本原理为:当跑偏量传感器监测到带材边缘跑偏时,将此信号送入PLC模拟量输入模块,经过A/D 转换和数字滤波后,由控制算法计算出与实际纠偏量对应的步进电机指令到伺服驱动器,以控制执行机构的推杆推动纠偏辊做反方向的纠偏运动,从而达到收放卷纠偏的目的。

图1 纠偏系统框图

2 纠偏系统建模与算法研究

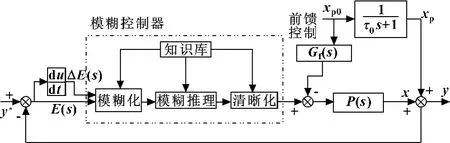

带材的跑偏运动具有频繁交替、随机性的特点,这正是实现高速精确纠偏的难点所在。推拉辊式纠偏系统的数学模型如图2所示。其中:y、y*分别为监测点的综合跑偏量及其期望值(y*=0);x为传感器检测点处的纠偏作用量;xp0为放卷时的跑偏量;xp为传感器检测点处的跑偏量;P(s)为步进执行机构的传递函数;Gf(s)为前馈补偿器的传递函数。该系统为模糊控制基础上加入前馈控制的复杂控制方法。

图2 纠偏系统数学模型框图

步进驱动器与步进电机是机电一体化子系统,将其视为一体,其输入为指令脉冲,输出为电机转角,可将二者近似成为积分关系θ/s;丝杠与纠偏辊可近似为一阶的惯性环节,故执行机构的总传递函数可近似为为带材由放卷点到检测点的运动时间;由前馈环节得到

3 模糊控制器的设计

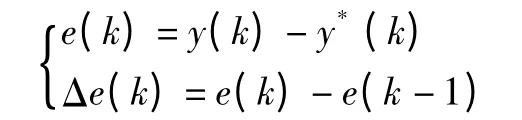

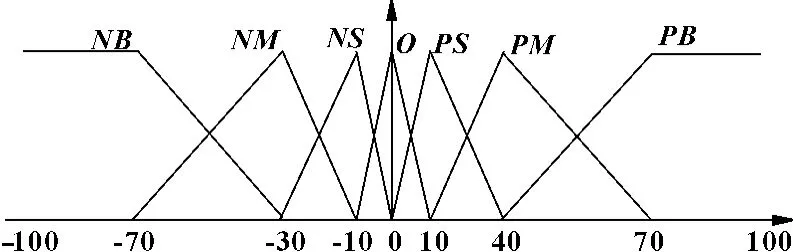

系统中将偏差e 和偏差变化率Δe 作为模糊控制器的输入,将电机控制信号u的变化量作为输出,e与Δe分别定义为

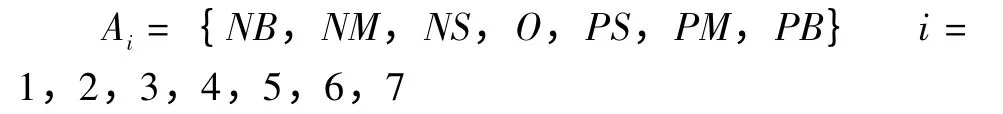

用语言变量E 来描述偏差e(k),定义模糊子集

同理,用语言变量EC 来描述偏差变化率Δe(k),定义模糊子集

模糊规则蕴含关系表示为

Ri:如e=Ai,Δe=Bi,则Δu=Ci

其中:Ri表示第i条规则(i=1,2,…,49),Ci为输出Δu的模糊子集。双输入e(k)、Δe(k)以及输出u 对应的隶属度函数分布如图3—5所示。

图3 误差e(k)的隶属度函数

图4 误差变化率Δe(k)的隶属度函数

图5 输出电压变化率Δu的隶属度函数

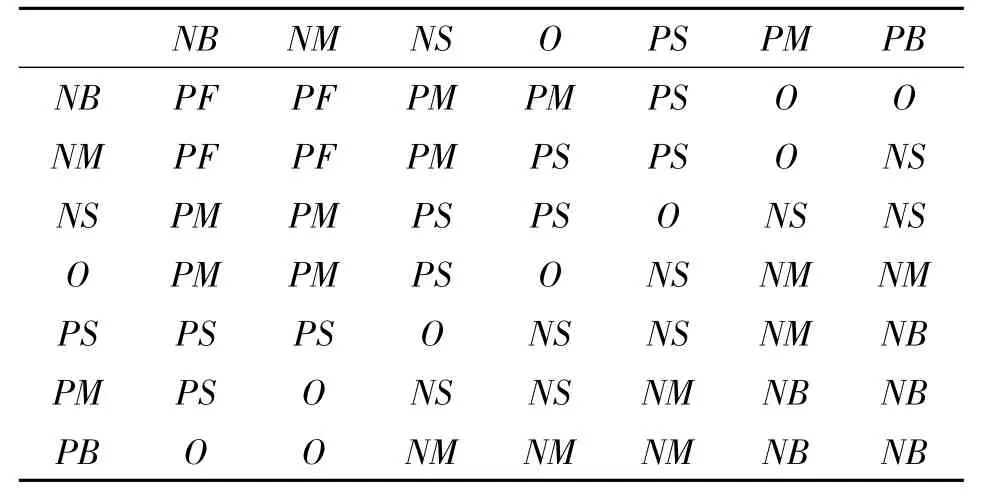

模糊规则库如表1所示。

表1 纠偏模糊规则库

采用Mamdani型推理法,第i条规则的作用强度为

式中:μAi(e)、μBi(Δe)分别为偏差e、偏差率Δe 相应于模糊集Ai、Bi的隶属度函数。

第i条规则对应的模糊输出为

式中:μi(Δu)为Δu 相应于模糊集Ci的隶属度。

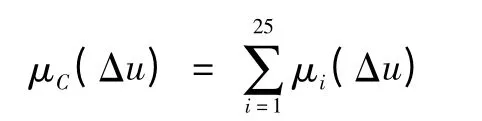

总输出的模糊子集为

清晰化采用中心平均法,最终输出可表示为

式中:μC(Δuj)为输出Δuj论域上第j条规则对应的隶属度;C(Δuj)为实际讨论范围内模糊输出论域上的最大隶属度点上的值;Δu为实际输出电压的变化值。

4 系统仿真分析

针对现有的系统参数,取τ0=1 s、m=2 s、θ=10,得到系统的开环传递函数与前馈环节传递函数。模糊算法与普通PID 纠偏系统对一阶阶跃函数的响应的MATLAB仿真结构对比如图6所示。图中上部为模糊控制框图,下部为简单PID控制框图。

在图中施加信号大小为1的阶跃信号,得到如图7所示的响应波形,可知:与普通PID 相比,模糊算法响应无超调,平均上升时间tr=0.023 s,调节时间ts=0.037 s,响应速度快,因此采用模糊控制算法是可行的、有效的,能改善纠偏系统的动、静态性能,满足现场工作需求。

针对带材纠偏系统较易出现的正弦波偏差,系统对正弦偏差信号进行仿真,并加入前馈环节,其MATLAB仿真结构如图8所示。

加入不同频率的干扰波,得到如图9所示的图形。图(a)为加载低频信号幅值为9 mm的正弦波信号得到的模糊控制和模糊+前馈控制的波形图,可知:在低频纠偏波动时,单一模糊控制与模糊+前馈控制都能够产生较好的矫正效果。图(b)为加载高频信号幅值为9 mm的正弦波信号得到的模糊控制和模糊+前馈控制的波形,可知:在高频时模糊控制效果减弱,而采用模糊加前馈的控制算法效果明显比单一模糊控制效果好。图(c)为高频和低频是单一模糊控制的效果图,在低频时纠偏后波动范围为±0.2 mm,高频时波动范围为±1.5 mm。图(d)为加入前馈环节的模糊控制图,此时低频时纠偏后波动范围为±0.002 mm,高频时波动范围为±0.015 mm,但启动时波动较大。

仿真结果表明:在干扰信号频率变化为原来的3倍时,无论是单一模糊控制还是加入前馈环节,效果都明显变差。加入前馈补偿环节的模糊控制算法能明显改善系统的稳态纠偏精度,该系统响应时间小于30 ms,响应精度达到0.01 mm 数量级,比普通纠偏系统的控制精度提高了大约10倍,且具有良好的鲁棒性。

5 结束语

文中提出的基于模糊控制与前馈控制相结合的综合纠偏控制方法,对带材类生产中出现的频繁交替换向的跑偏控制比普通PID控制明显好很多,又提高了系统的鲁棒性,系统各项指标满足设计要求,具有很好的应用前景。

【1】陈德传,彭庆海.基于重复控制的织物类带材新型纠偏系统[J].纺织学报,2010,31(6):134-137.

【2】万巍,邱震明,邬宗鹏.带钢纠偏系统的分析与仿真[J].武汉工程大学学报,2010,32(3):100-102.

【3】ARAVIND Seshadri,PRABHAKAR R Pagilla.Design and Development of a New Edge Sensor for Web Guiding[J].IEEE Sensors Journal,2007,7(5):698-706.

【4】石辛民,郝整清.模糊控制及其MATLAB仿真[M].北京:清华大学出版社,2008:89-218.

【5】刘国光.基于Fuzzy-PID的自适应带材纠偏系统[J].液压与气动,2004(2):23-25.

【6】胡盘峰,陈慧敏.带钢跑偏电液伺服控制系统研究与SMULINK仿真[J].机床与液压,2009,37(10):246-248.