基于AMESim的数字液压减摇鳍系统仿真研究

2013-03-16刘磊邢继峰彭利坤

刘磊,邢继峰,彭利坤

(海军工程大学船舶与动力学院,湖北武汉430033)

减摇鳍作为目前主要的舰艇减摇装置,对舰艇的安全航行、舰载设备的正常使用起着积极的作用。国内减摇鳍通常采用传统伺服液压系统,液压元件主要是电液伺服阀,其在船舶上的应用存在油液精度要求高、PID 参数调节困难、控制信号容易受干扰、系统不稳定等较为严重的问题,致使不少舰船的减摇鳍使用效果都不太理想,很多时候未能发挥其应有的作用。数字液压减摇鳍具有集成度高、控制简单、稳定性好、抗污染能力强等优点,在硬件上实现了闭环,这些特点有效地提高了减摇鳍系统的可靠性。但从控制的角度来看,文中研究对象数字液压减摇鳍是一个开环控制系统,鳍角的输出只受输入信号的控制,系统温度、压力负载、内泄及死区等因素都会引起系统控制精度的变化。因此对数字液压减摇鳍系统进行建模和动态仿真,研究其动态特性,对实际系统的设计具有一定的指导意义。

1 数字液压减摇鳍系统简介

液压系统是减摇装置的重要组成部分,液压系统的动静态品质直接影响着稳定效果。整个减摇装置工作可靠与否,在很大程度上取决于液压系统。所研究的减摇鳍系统的机械部分由机翼型的鳍、鳍轴、摇臂等组成,液压部分由数字液压缸、蓄能器、液压泵等组成,通过液压油缸推拉摇臂实现减摇鳍的运动。减摇鳍系统接受控制信号,完成信号的功率放大,驱动鳍跟随控制器信号运动。

数字液压缸是由步进电机、四边滑阀、伺服液压缸和机械反馈机构组成的增量式机液伺服机构,是具有内部位置反馈的伺服动力元件,可以直接接受数字脉冲信号的输入。数字液压缸具有内部位置闭环反馈,将缸的位移和速度与输入脉冲的脉冲数和脉冲频率一一对应,这样从结构上实现了闭环反馈控制。对于一般的位置控制系统,可以无需外加位置传感器以及闭环控制器,从而可大大简化系统构成,增强系统可靠性。因此,选用数字液压缸作为减摇鳍系统的执行机构。

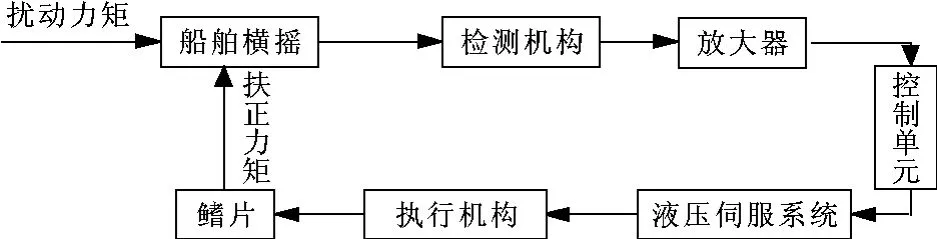

由于舰艇的摇摆情况是不断变化的,所需的稳定力矩的大小和方向是不相同的,这样要求随动系统应能“及时、准确、可靠”地工作,使鳍角尽可能准确地跟踪控制信号。因此,减摇鳍系统为一随动控制系统,其控制过程如图1所示。

图1 减摇装置控制过程

某型减摇鳍装置的技术性能为:

(1)减摇能力:在6级设计海情 (有义波高H1/3=4~6 m),舰艇在32.85 km/h 航速下傍浪航行,启动减摇鳍后舰船的平均残余横摇角幅度不大于3°。转鳍速度大于33°/s,并保持一定的精度和稳定性。

(2)生摇能力:舰艇在18 kn 设计航速下航行,生摇时横摇角可达。生摇信号周期约为9 s。

减摇鳍要在规定时间内完成控制信号指定的运动并保证其运动平稳,仿真的目的就是要验证该系统的动态特性是否满足技术要求。

2 仿真模型的建立

2.1 数字液压缸模型的建立

图2中上方虚线框内是上述数字液压缸(digital cylinder)的仿真模型。其中四边滑阀 (four-way valve)和液压缸(cylinder)都是利用AMESim软件中液压元件设计库(HCD)里的最小模型单元搭建而成,并且将滑阀和液压缸的泄漏、摩擦等因素也考虑在内。采用软件中的机械元件库模型,建立了螺母螺杆副 (screw/nut)和滚珠丝杠副 (ballscrew)的超级元件模型,完成了机械反馈结构模型的搭建。

图2 数字液压减摇鳍模型

2.2 数字液压减摇鳍系统模型的建立

数字液压减摇鳍系统的整体模型如图2所示。液体元件主要包括定量泵、单向阀、电磁溢流阀、蓄能器和过滤器等。右侧虚框内是减摇鳍的机械部分,它是利用AMESim 中平面机构库(PLM)元件搭建完成的,主要包含实体、铰链和执行器等模型。平面机构库是一维标准机械库的扩展,可以实现两维物体动力学模型的搭建。

2.3 关键元件的参数设置

在AMESim 中将液压系统原理图搭建完成后,最重要的工作是液压元件的选型和参数的设定。模型中的结构参数比较复杂,在液压系统仿真时,参数的准确设定将起着至关重要的作用。在该数字液压减摇鳍系统中,关键的参数主要为数字液压缸、蓄能器、四边滑阀、油源和负载的参数,见表1。

由于鳍在水中的运动是非常复杂的,计算鳍的水动力相当困难。目前,关于鳍水动力的计算,主要根据风洞或水洞试验得到定常的水动力特性曲线做某些近似计算。本文采用了变刚度的回转扭簧模型对鳍的负载扭矩作适当简化。对回转扭簧定义其角度-扭矩关系曲线如图3所示。

表1 系统主要参数

图3 回转扭簧角度-扭矩曲线

3 系统仿真结果分析

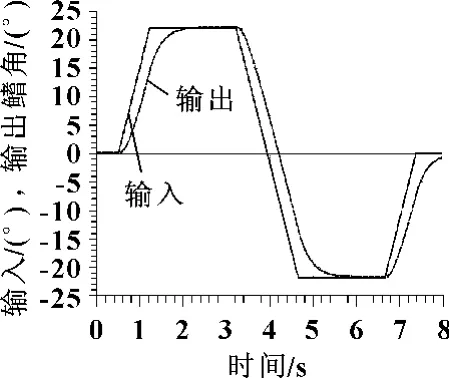

(1)设置减摇输入信号为一上升下降时间为1.44 s,幅值变化从+24°到-24°的梯形信号,仿真时间为8 s,仿真步长为0.01 s,精度为1×10-5。

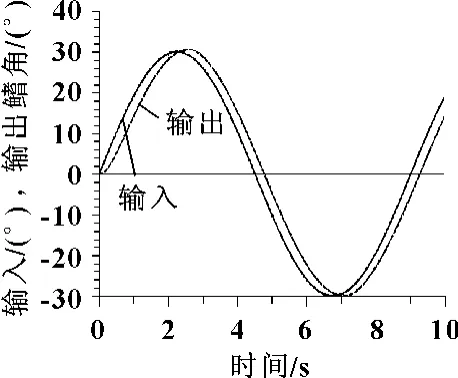

(2)设置生摇输入信号为一幅值为30,周期为9 s的正弦曲线,仿真时间为10 s,仿真步长为0.01 s,精度为1×10-5。

运行仿真,得到数字液压减摇鳍系统的减摇、生摇跟踪曲线分别如图4和图5所示。图中实线为输入控制信号,虚线为减摇鳍的输出鳍角。仿真曲线表明,该数字液压缸执行系统能够较好地跟随步进电机的输入控制信号,说明了此数字液压减摇鳍系统具有良好的开环跟踪特性,快速性也能较好地满足技术要求。图中数字液压缸执行机构响应延迟约为0.2 s,稳态误差小于0.1°。

图4 减摇跟踪曲线

图5 生摇跟踪曲线

转鳍角度和输入信号有着一定的稳态误差,这与系统的结构、输入信号的形式有很大关系。系统中四边滑阀和液压缸存在着摩擦和零位死区,这是稳态误差的主要来源。另外,数字液压缸机械结构模型中也存在着摩擦、阻尼和间隙等。稳态精度的大小,可以通过调节比例放大器的K值来改变。K值越大,稳态误差越小,稳态精度越高;K值过大,跟踪曲线会出现超调,甚至不能稳定。图6为减摇和生摇时不同K值的转鳍角度曲线。

图6 K分别为8、16.5、20时的跟踪曲线

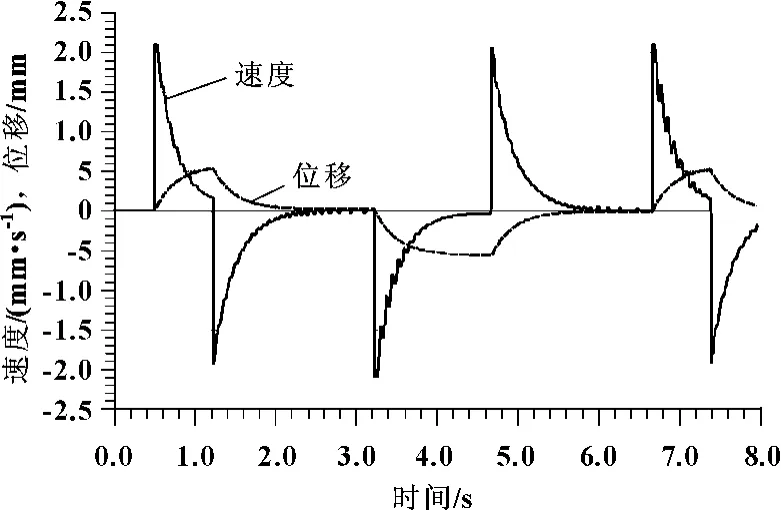

图7为减摇鳍减摇时四边滑阀阀芯位移和速度曲线。可以看出,四边滑阀的运动比较平稳,阀芯最大位移约为0.5 mm,最大速度约为0.22 mm/s,但伴随着轻微的振荡。这是因为仿真模型中考虑了滑阀阀芯的死区和液压密封摩擦力等非线性因素。

图7 阀芯速度和位移曲线

图8为减摇时蓄能器的压力和流量曲线。用蓄能器作辅助动力源,可以减小泵的规格和选用较小功率的原动机,减少系统发热,提高效率。在数字液压液压缸启停、滑阀换向时,系统中的液流发生激烈变化时会产生液压冲击而引起数字液压缸执行机构运动不均匀,严重时还会引起故障。蓄能器能够吸收回路的冲击压力,起到了安全保护作用。而且蓄能器可以减少液压泵的流量脉动和有其他原因造成的压力脉动,降低系统的噪声。

图8 蓄能器压力、流量曲线

4 结论

利用AMESim软件建立了数字液压减摇鳍系统的仿真模型,对此系统的动态特性进行了仿真研究。仿真结果表明,该数字液压减摇鳍系统能够较好的跟随输入控制信号,具有良好的开环跟踪特性,能够满足减摇鳍的技术要求。

【1】付永领,祁晓野.AMESim系统建模和仿真:从入门到精通[M].北京:北京航空航天大学出版社,2011.

【2】李永堂,雷步芳,高雨茁.液压系统建模与仿真[M].北京:冶金工业出版社,2003.

【3】刘忠.液压传动与控制实用技术[M].北京:北京大学出版社,2009.

【4】王科俊.海洋运动体控制原理[M].哈尔滨:哈尔滨工程大学出版社,2007.

【5】吴越斌,谢英俊,徐立.1MN级新型减摇鳍液压系统仿真[J].机床与液压,2004(4):61-63.

【6】梁利华,宁继鹏,史洪宇.基于AMESim与ADAMS 联合仿真技术的减摇鳍液压系统仿真研究[J].机床与液压,2009,37(8):200-202.

【7】邢继峰,曾晓华,彭利坤.一种新型数字液压缸的研究[J].机床与液压,2005(8):145-146.