深部开采煤岩动力灾害综合预警指标建立及效果考察*

2013-03-15张小刚王启飞

杨 威 曹 旭 张小刚 王启飞

(中国矿业大学(北京)资源与安全工程学院,北京市海淀区,100083)

随着对能源需求量的增加和开采强度的不断加大,浅部资源日益减少,国内外矿山都相继进入深部开采区域,深部开采与浅部开采煤岩体具有明显不同的力学特征,深部岩体因其所处的地球物理环境变得更为复杂,进而深部岩体的受力及其作用过程所属的力学系统不再是浅部工程围岩所属的线性力学系统。受深部岩体的受力及其作用过程非线性系统的影响,深部工程岩体产生煤与瓦斯突出、冲击地压等煤岩动力灾害也体现了明显的非线性力学特征。深部开采煤岩动力灾害发生的时间、地点、区域、震源等具有随机性、复杂多样性和突发性,同时煤与瓦斯突出、冲击地压等煤岩动力灾害机理尚不明确,使得煤岩动力灾害的预测工作变得更为困难复杂。

煤岩动力灾害预测工作的关键在于预测方法的选择。国内外学者经过多年研究,提出了诸多预测方法。目前国内关于煤与瓦斯突出、冲击地压等煤岩动力灾害的预测主要采用钻屑解吸指标值、钻屑量、钻孔瓦斯涌出初速度等常规预测指标或这些指标的组合,这些方法多属于静态 (不连续)的,存在工程量大、作业时间长、准确性不高等问题,且大多数指标临界值仅适用于煤矿浅部开采煤岩动力灾害预测。深部开采与浅部开采煤岩体具有明显不同的力学特征,且深部开采煤岩动力灾害发生频率和强度明显增加,致灾机理和影响因素变得尤为复杂。因此,对于深部开采条件的煤岩动力灾害防治,现有的理论、方法与技术可能会部分或全部失效。

与指标预测法相比,连续预测法具有非接触、连续性、不干扰煤矿正常生产等优点,逐渐发展成为煤岩动力灾害预测方法的主流。连续预测方法主要有电磁辐射、微震、声发射和瓦斯动态涌出方法等。目前,煤矿使用的煤岩动力灾害连续监测系统一般均为专用监测系统,其预测指标单一、使用范围有限,且存在漏报、可靠性低等问题。将多种方法相结合的多参量预测系统可以提高预测预报的准确性,减少漏报率。然而,每一种预测指标都有其特有的预测机制,将多种单项指标预测法耦合在同一监测系统中,便会产生各指标重要度如何选取及其临界值如何确定等问题。因此,亟待提出一种能确定不同指标重要度和临界值的多参量综合指标预测方法。

本文根据弹塑脆性模型,提出一种基于电磁辐射、微震和声发射的综合预测指标方法,并利用平煤十矿深部开采现场预测结果对综合指标加以验证。

1 综合指标分级预警模型的建立

1.1 煤岩动力灾害判定依据

根据煤岩材料的弹塑脆性模型,当煤岩体上所受的应力超过了其强度极限,或者当煤岩体的变形超过了最大变形时,煤岩体被破坏。如果z (t)是观测到的实际变形值,ε0为初始应变,εl为极限应变,则危险程度zε将由下式确定:

当ε (t)<ε0时,

当ε (t)≥ε0时,

式中:zε(t)——某时刻煤岩破坏的危险性,其确定了在ε轴上某时刻的变形ε (t)与破坏点之间的距离。

煤岩动力灾害现象是煤岩体在内外物理化学及应力综合作用下快速破裂的结果,是典型的不可逆能量耗散过程。在这些过程中,煤岩体自外界获得的能量和地层形成过程中存储的能量将以各种形式被耗散,如弹性能、压缩气体的膨胀能、热能、声能和电磁能等形式。而煤岩变形破坏的ε (t)与电磁辐射、微震及声发射等信号幅值、事件数成正比,则采用电磁辐射、微震和声发射等方法确定煤岩破坏的危险性也可采用公式 (3)的方式,即:

当C (t)≥C0时,

式中:zc(t)——利用电磁辐射、微震或声发射等指标预测某时刻煤岩破坏的危险性;

C (t)——任一时刻指标值;

Cl——临界值;

C0——初始值。

本文试验系统分析的是煤岩动力灾害的实时危险性,采用的指标均为电磁辐射、微震或声发射的信号幅值。

1.2 单项指标法

根据现场监测结果可知,同一时刻可能出现4种信号的某几种或全部,也有可能单独出现一种信号。当4种信号单独出现时,采用单项指标预警方法。对于其中任一指标,其危险指数W (t)由式(4)确定:

式中:W (t)——单项指标的危险指数,其值在01之间;

A0——指标幅值的平均值;

A (t)——t时刻指标的幅值;

Amax——指标幅值的最大值。

t时刻指标危险指数值W (t)越大,表明此时刻危险程度越大,危险程度可划为安全 (0≤W(t)<0.25)、较安全 (0.25≤W (t)<0.5)、较危险 (0.5≤W (t)<0.75)和危险 (0.75≤W(t)≤1)4个级别。

1.3 综合指标法

当某一时刻同时出现4种信号中的某几种或全部时,应采用综合指标预警方法。综合指标计算公式由式 (5)确定:

式中:W综(t)——t时刻综合指标危险指数;

n——t时刻煤岩动力灾害指标同时出现的数目;

Wi(t)——t时刻第i 个指标的危险指数,其值按式 (4)计算;

fi(t)——t时刻第i 个指标的权重。当0≤Wi(t)<0.25时,fi(t)为0.25;当0.25≤Wi(t)<0.5时,fi(t)为0.5;当0.5≤Wi(t)<0.75时,fi(t)为0.75;当0.75≤Wi(t)≤1时,fi(t)为1。

根据综合指标法,得出t时刻综合指标危险指数W综(t),根据W综(t)值的大小也将危险程度分为安全 (0≤Wi(t)<0.25)、较安全 (0.25≤Wi(t)<0.5)、较危险 (0.5≤Wi(t)<0.75)和危险 (Wi(t)≥0.75)4 个级别,其判定标准根据相应矿井的具体条件和现场试验进行确定。

当单项指标和综合指标危险程度安全时,采掘工作可正常进行;危险程度较安全时,采掘过程中,应加强煤岩动力灾害危险的监测预报;危险程度较危险时,进行采掘工作的同时,应加强区域防治措施,同时进行监测预报,当监测预报结果达到安全程度时方可进行掘进;危险程度危险时,采取区域防治措施后,经过检验认为措施有效后,再次采取局部防治措施,同时进行监测预报,当监测预报结果达到安全程度时方可进行掘进。

2 现场测试结果及效果考察

2.1 工程概况

平顶山矿区具有开采深度大、煤层群开采、瓦斯含量高、煤层透气性低和保护层可采区域范围小等特点。目前大多数矿井开采深度大于600m,最深已达1100m 以上。未来10年内,平顶山矿区大量的矿井均要进入近千米采深的行列。开采深度的加大,使矿井地应力增高,矿压显现加剧,煤与瓦斯突出、冲击地压等煤岩动力灾害危险性显著增加。平顶山十矿是一个高瓦斯严重突出的深部开采矿井,丁组、戊组、己组煤层均发生了煤与瓦斯突出,这与其所处的构造位置有着密切关系。平煤十矿丁组和戊组煤层发生的40次煤与瓦斯突出,有39次属于压出,这反映了构造应力的强烈作用。选取丁5.6-21180机巷掘进工作面和丁5.6-21170回采工作面为现场测试地点,现场测点布置见图1。

丁5.6-21180机巷位于十矿-320水平北翼东区丁组下山西翼,工作面东靠丁组轨道下山、运输机下山及瓦斯抽放巷;西距中区丁组轨道60 m;南临丁5.6-20170 采空区,北部未开采。丁5.6-21170采煤工作面位于十矿北翼丁一采区,属-320水平丁组下山东翼第五阶段。采煤工作面西靠丁组轨道巷、带式输送机巷及瓦斯抽放巷,东至十二矿北风井保护煤柱,南邻丁5.6-21150 采空区,北部未开采。所采煤层 (丁5.6煤层)厚度1.6~2.6m,一般在2.6m 左右。工作面煤层结构单一,厚度未定,煤层倾角6~12°,一般在10°左右。软煤的坚固性系数0.34~0.4,煤的破坏类型Ⅱ、Ⅲ,瓦斯放散初速度6.84~7.53L/min。煤层 瓦 斯 含 量8 ~16 m3/t,绝 对 瓦 斯 涌 出 量6m3/min,工作面瓦斯压力1.7 MPa。

图1 现场测点布置图

煤岩动力灾害测试系统为自主研发的ZDKT-1煤岩动力灾害实验模拟系统,该系统集成了电磁辐射、微震、声发射等多种监测指标。电磁辐射接收天线为正交分布的两个磁棒天线,能够接收环境中两个方向的电磁辐射。微震传感器采用由COLIBRYS 公司生产的SF1500MEMS 电容性加速度计,频率响应在全范围内为DC1500 Hz,对弱信号可以提高到5000Hz。声发射传感器采用美国声学物理公司 (PAC公司)生产的谐振响应传感器。信号采集系统使用美国国家仪器公司 (NI)的cRIO-9074嵌入式机器控制与监控系统采集数据,系统采样频率为3kHz,具有高容量、低功耗、400Hz工业级即时处理等优点,能够完整准确采集煤样冲击破坏过程中电磁辐射、微震、声发射等信号数据。

本系统安装有3个探头,即探头A、探头B和探头C。探头A 布置在丁5.6-21180掘进工作面机巷,传感器放置在风筒的另一侧,距离掘进头30m,随着巷道掘进移动,传感器与巷道平行,距巷道底板1.2 m,距巷道侧壁120 mm。探头B和探头C布置在丁5.6-21170回采工作面,其中探头B布置在风巷,距离回风巷道口100m,位置固定不变,传感器与巷道平行距巷道底板1.2m,距巷道侧壁120mm。探头C 布置在机巷,距离开切眼30m,随着回采进度移动,传感器与巷道平行,距巷道底板1.2m,距巷道侧壁120mm。

2.2 现场测试结果

2011年10月-2012年10月测试期间,丁5.6-21180掘进工作面多次发生矿震,并伴有较强的煤炮声,出现喷孔、瓦斯忽大忽小等动力现象。2012年4月17 日16点班发生响煤炮时,喷出瓦斯量最大为128m3,喷出煤量2.6t,图2为当时测得的电磁辐射、微震和声发射信号。其中纵轴代表的是采集信号经过放大后的电压幅值。从图2可以看出,煤炮会导致煤体承受强烈的动载荷作用,响煤炮过程中微震、低频电磁辐射和声发射3种信号同时产生,且3种信号都具有孤立突发性。

图2 响煤炮时刻煤岩动力灾害前兆信号

2011年10月-2012年10月平煤十矿现场监测电磁辐射、微震和声发射三项指标数据分别统计筛分,得出发生煤岩动力现象时的各指标幅值的最大值Amax和平均值A0,见表1。

表1 平煤十矿煤岩动力灾害各单项指标最大值和平均值统计表 mV

2.3 效果考察

煤岩动力灾害的单项指标和综合指标效果考察可按照三率法确定:

(1)预测危险率,即:

式中:η1——预测危险率,%;

n——预测有危险次数,次;

N——预测总次数,次。

(2)预测危险准确率,即:

式中:η2——预测危险准确率,%;

n1——在预测有危险次数中,真正有危险的次数 (其中包括实际发生了煤与瓦斯突出征兆,采取措施后未发生灾害),次。

(3)预测无危险准确率,即:

式中:η3——预测无危险准确率,%;

n2——预测无危险次数中果真无危险的次数,次;

n3——预测无危险次数,次。

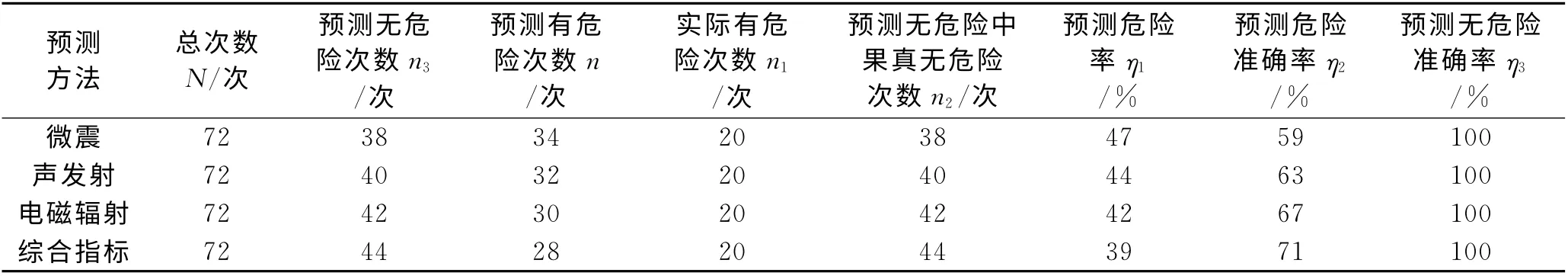

预测危险率η1代表预测有危险区段的比例大小,η1越小,需要采取措施的范围越小。因此,在保证预测突出危险准确的前提下,η1越小越好,预测无突出危险率应达到100%,预测危险的准确率达到60%,此时的临界指标即可满足现场要求。按照上文各单项指标最大值和平均值,采用单项指标和综合指标对平煤十矿丁5.6-21180掘进工作面和丁5.6-21170 回采工作面进行煤岩动力灾害预测,表2为2012年11月12月单项指标和综合指标现场考察结果。

从表2 可以看出,单项指标预测危险率在42%50%之间,预测危险准确率在56%67%之间。相比之下,综合指标的预测危险率降低至39%,预测危险准确率增大至71%,综合指标预测下需要采取的灾害防治措施区域相对较小,采取不必要的措施也会相应减少。且综合指标预测危险的准确率超过60%,预测无危险准确率达到100%。由此可知,综合指标预警技术提高了预测的准确性,减少不要的预测措施,增大了预警系统的可靠性。

表2 单项指标和综合指标效果考察表

3 结论

(1)根据煤岩材料的弹塑脆性模型得出了煤岩动力灾害的判定依据,利用电磁辐射、微震和声发射的信号幅值可以实时预测煤岩动力灾害的危险性。

(2)提出了煤岩动力灾害的综合指标分级预警模型,对煤岩动力灾害实行安全、较安全、较危险和危险四级监测预警,并针对不同的危险等级提出相应防治措施。

(3)煤岩动力灾害的综合指标分级预警模型在平煤十矿进行了应用,相比单项指标预测法,综合指标预测危险率减小至39%,预测危险准确率增大至71%,提高了预测预报的准确性和可靠性,减少漏报率,可在全国类似矿井深部开采中推广应用,诸如新汶、义马、老虎台等受煤岩动力灾害威胁的矿区。

[1] 何满潮,谢和平等.深部开采岩体力学研究 [J].岩石力学与工程学报,2005 (16)

[2] 何满潮.深部的概念体系及工程评价指标 [J].岩石力学与工程学报,2005 (16)

[3] 张富有.深部巷道岩爆预测及防治技术 [J].中国煤炭,2006 (11)

[4] 王恩元,何学秋等.电磁辐射法预测煤与瓦斯突出原理 [J].中国矿业大学学报,2000 (3)

[5] 窦林名,何学秋.煤岩冲击破坏模型及声电前兆判据研究 [J].中国矿业大学学报,2004 (5)

[6] 张小涛,窦林名等.煤岩体蠕变突变模型 [J].中国煤炭,2005 (1)

[7] 刘杰,王恩元等.预制裂纹煤样单轴压缩表面电位实验研究 [J].煤炭学报,2011 (7)

[8] 窦林名,何学秋.煤岩冲击破坏模型及声电前兆判据研究 [J].中国矿业大学学报,2004 (5)

[9] 吕建为,牟宗龙.济三煤矿深部采区冲击矿压综合治理技术 [J].中国煤炭,2011 (1)

[10] 李成武,付京斌.煤与瓦斯突出敏感指标的确定方法 [J].煤矿安全,2002 (5)

[11] 李成武,沈维栋.鹤壁六矿煤与瓦斯突出敏感指标及临界值的确定 [J].煤矿安全,2001 (10)