多功能救援车液压系统设计与仿真

2013-03-14惠记庄魏芳胜

惠记庄,魏芳胜,高 凯

(长安大学道路施工技术与装备教育部重点实验室,陕西 西安 710064)

多功能救援车集铲装、挖掘、推土、破碎等多种功能于一机,是一种适应性较强的现场施工与救援机械,广泛应用于工作环境恶劣、工作状态复杂多变、复合运动较多的场合.国外多功能救援车研究起步较早,形式多样化,车型比较齐全,如美国“山猫”、“凯斯”多功能滑移转向装载机,具有体积小巧、自重轻、功能多、越野性能好、适应救援现场能力强、遥控功能强、作业范围较大的特点[1].国内对多功能抢险救援车的研究起步较晚,在20世纪70年代初才开始自行开发设计挖掘装载机,技术水平落后国外不少,主要体现在部分产品安全性能和可靠性不能满足抢险救援的需要,主机故障率高,作业性能不稳定等.

多功能救援车的平稳性和可靠性是保证救援工作质量的重要指标,而救援车各机构经常起动、换向、制动,外负载变化比较大,振动和冲击多,这对传动系统的设计带来了很大的困难,通常需要采用液压驱动的方式实现平稳性和可靠性,因此,液压系统是多功能救援车设计的关键之一.本文针对多功能救援车所受大而时变外负载的特点,对其液压系统进行了设计和仿真,并对各部件进行了性能分析.

1 多功能救援车液压系统设计

多功能救援车由工作装置、回转机构及行走机构大部分组成.工作装置包括动臂机构、斗杆机构、铲斗连杆机构、通用连接器、具体工作元件.上述所有机构的动作均由液压驱动来完成.另外在工作的过程中还需要液压支架来保证多功能救援车工作的平稳性.考虑到功率的损耗情况以及制造成本等众多问题,采用单变量泵液压系统.

1.1 液压系统工作原理

该救援车液压部分主要由主轴箱液压系统组成.其主要元件有液压油箱、液压电机、泵以及辅助设备等.工作方式为单独控制或复合控制动臂油缸、斗杆油缸和工作元件油缸的伸缩,来满足工作元件走到指定目的地并进行挖掘、破碎等具体工作的要求.行走装置分别由左右2个液压行走马达来控制速度.当左右2个马达的转速不一样的时候,比如说左行走驱动马达的转速比右行走驱动马达的转速大,救援车就可以完成右转弯的动作;反之,则可以完成左转弯的动作.多功能救援车下端还设计有小型推土铲,为救援车行走驱逐障碍,推土铲的实际具体位置由推土铲控制油缸的伸缩来控制.在完成不同工作元件更换的时候,通用连接器的快换油缸的伸缩可以控制活动锁舌的开启与闭合.同时,该救援车还设计有2个备用的液压回路,在特殊情况下,救援车可以当作一个液压泵站,用来充当千斤顶或手动液压工具等的动力源[2].

1.2 液压系统的基本回路

多功能救援车液压系统的基本回路主要包括回转回路、行走回路、工作装置回路等.

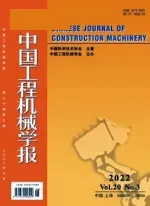

1.2.1 回转回路

救援车回转机构上车质量比较大,在做回转运动时转动惯量也比较大,尤其是启动、瞬间制动或突然换向时,都会引起较大的液压冲击.液压冲击通常会对整个救援车的液压系统以及元件产生较强的振动和噪声.为此,救援车的回转机构采用特殊回路来保护元件,保证正常的回转动作.回转液压回路见图1.

本回转机构液压回路设计中,溢流阀起压力控制作用,2个单向阀起补油的作用,缓冲回路由2个缓冲阀并联组成.其中每一个缓冲阀的高压油口都与另外一个缓冲阀的低压油口相连接,当回转机构突然制动、停止或者反转时,高压腔中的液压油可以经过缓冲阀直接进入低压腔,能够缓解压力冲击.并且这种回路还有补油量少,背压低,高工作效率的特点[3].

图1 回转回路液压图Fig.1 Rotary loop hydraulic diagram

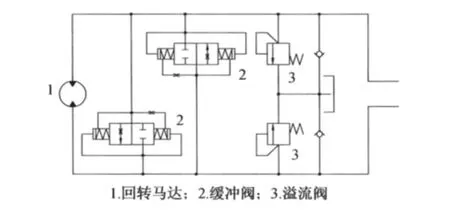

1.2.2 行走回路

如图2所示,在行走回路中设置有制动油路,制动油路与马达的液压锁油缸相连接,制动油缸为常闭式.非工作状态时,阀1打到中间挡上,变量马达处于锁定状态.当油泵开始向行走马达供油时,压力油推动阀1置于其他挡位时,压力油可以经过阀1进入制动油缸,压缩弹簧,马达液压锁解除.此外,行走回路中还设计有变速回路.变速阀由先导压力进行控制,当变速阀上无先导压力作用时,变量马达以正常的速度运转;当变速阀上有先导压力时,阀体压缩弹簧上移,控制压力油则可以进入变速马达控制油缸,从而调节行走变量马达的斜盘,使行走马达排量增大,并且以较高的速度运转.与回转回路一样,行走回路中也设计有补油及缓冲回路,2组变速阀2并联于主油路中并且与气液转换器相连接.当其中一个阀2处于高压但不足以顶开阀2时,压力油会进入气液转换阀的一端,同时气液转换阀的另一端液压油压力增大会顶开单向阀进行回路补油.当马达突然制动或反转时,此气液转换阀可以起到缓冲油压的作用,有效地减少了油压对马达的冲击.

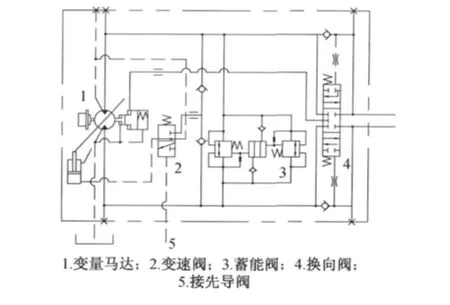

1.2.3 工作装置回路

救援车工作装置回路主要包括动臂、斗杆、具体工作元件、通用连接器快换缸和2个备用回路.这些工作装置基本上由液压缸驱动,而且在工作的时候均承受较大的力.所设计的液压回路如图3所示.因为油缸所承受的压力比较大,当工作中遇到较大的阻力时,液压油管中的压力也在不断增大,为避免液压元件和油管被强大的压力破坏,在进油路中设有溢流阀,当油压力足够大并且超过溢流阀限制压力时,液压油则会顶开阀体泄油至油箱.回路中的2个单项阀直接接油箱,起补油作用.备用回路中接有三通球阀与截止阀,可以有效方便地控制连接备用元件油路的通断[4-7].

图2 行走回路液压图Fig.2 Walking loop hydraulic diagram

图3 工作装置回路Fig.3 Working device loop

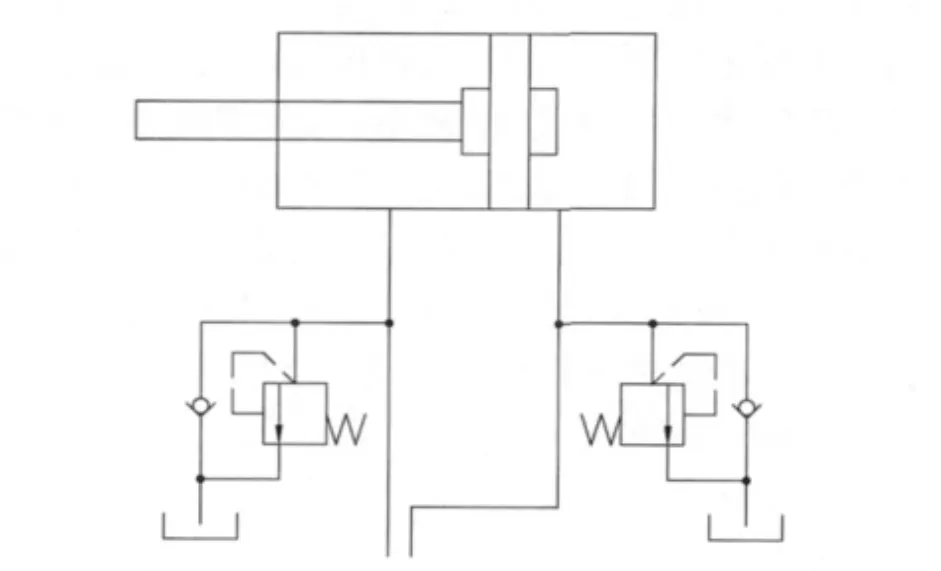

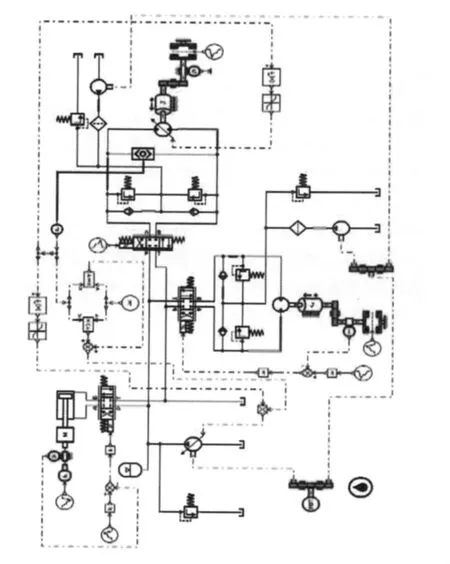

2 液压系统建模

在液压系统仿真软件AMESim环境下,对救援车液压系统进行合理假设与简化.液压系统中有些部分无法完全按照设计的元件照搬,对其作了部分替换,但都遵循不改变系统特性的原则,完整的液压系统模型建立如图4所示[8].

图4 救援车全液压系统仿真模型Fig.4 Whole hydraulic system of rescue vehicle simulation model

3 仿真分析

3.1 仿真参数设置

在AMESim软件仿真时,系统所有模型均被参数化,各元件主要参数设置如下:三位四通电磁阀各通路流量为30 L·min-1;溢流阀最大工作压力为 31.5 MPa;泵的排量为 268 ml·r-1;发动机转速为1500 r·min-1;液压缸内径为80mm;活塞杆直径为55mm;液压缸行程为1 m,质量为500 kg;回转马达排量为 172 ml·r-1,转速为 310 r·min-1;行走马达排量为129 ml·r-1,转速为500 r·min-1;马达负载库仑摩擦力2000 N,转动惯量为1 kg·m2;黏滞摩擦系数为1;库仑摩擦系数为0.1;油液密度为 850 kg·m-3;体积弹性模量为1.7 GPa;绝对黏度为0.051 Pa·s;油温为40 ℃.

其他元件都采用系统的默认参数,最后对救援车全液压系统进行30s的仿真,步长为0.05 s,前10 s电磁阀1接通,只给油缸添加负载;中间10 s电磁阀2也接通,回转马达与液压油缸同时接通;最后时间,接通电磁阀3,所有执行元件共同工作,得到液压系统的响应情况[9].

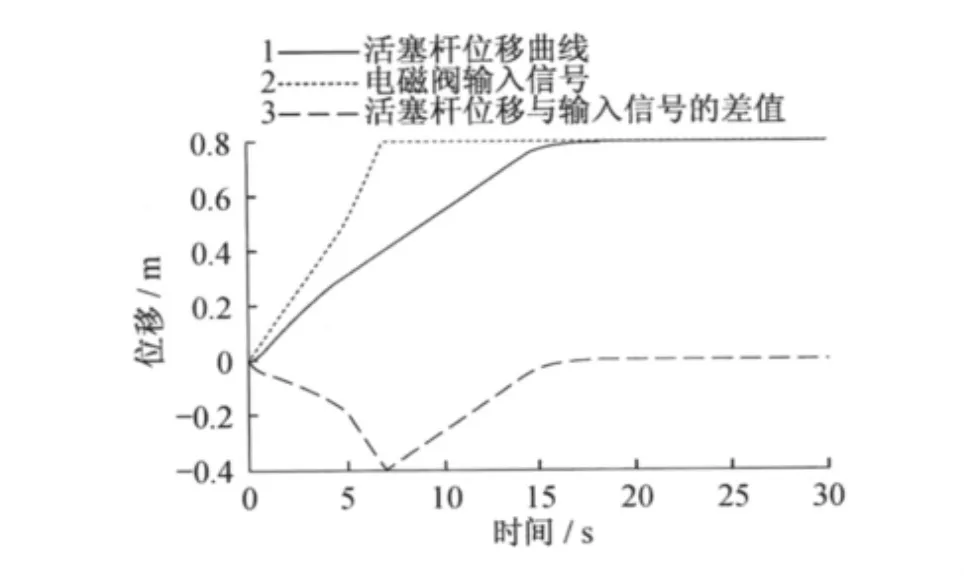

3.2 液压油缸仿真结果

采用闭环控制的液压缸系统,将活塞杆的位移作为反馈信号与输入信号来进行比较,其差值信号直接作用于电磁阀来控制油路的通断,如图5所示.由图5可以看出,活塞杆位移比起输入的信号指令虽有些滞后,但是很好地起到了位置跟踪系统的闭环跟踪效果,体现出了闭环控制系统的优越性.

图5 液压缸位移曲线Fig.5 Hydraulic cylinder displacement curve

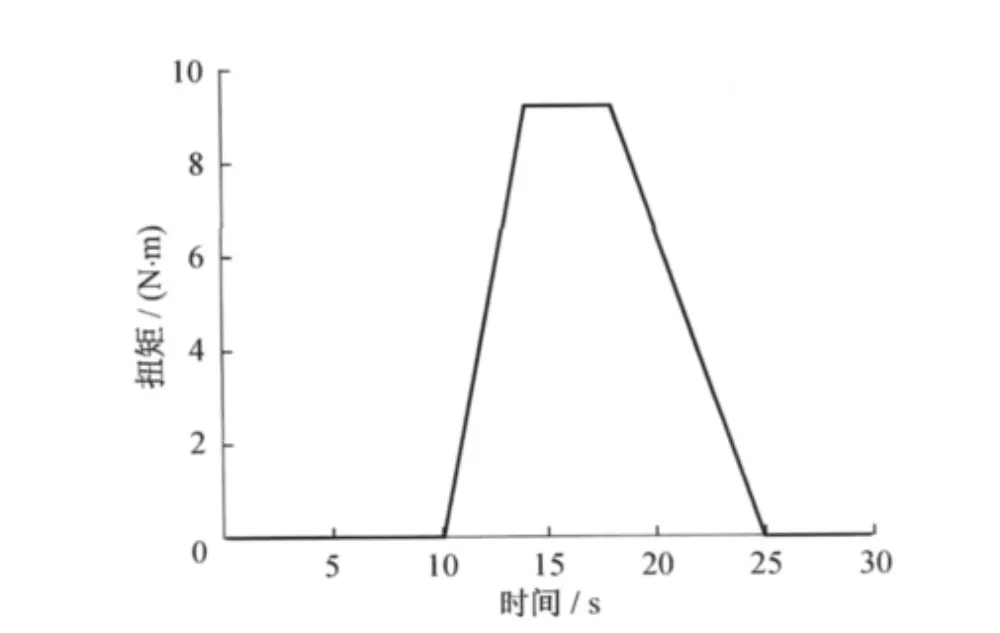

3.3 回转马达仿真结果

回转马达工作时油路的通断由比例电磁阀2来控制,见图6.当给电磁阀2添加输入信号后,液压回路接通,同时添加逐渐增大直到理论计算的最大值时再缓慢减小负载信号.系统在马达与负载中装有扭矩转换器,可以将马达输出转矩转换为信号,并且与输入信号比较,形成一个环闭的控制系统,其信号差值直接作用于比例电磁阀2,可以根据负载的大小来控制阀2的大小,进而控制压力,使回转马达液压系统元件得到保护.在添加实际负载后,液压马达可以正常工作,随着负载缓慢增大,马达的输出转矩也随其改变(见图7),并且可以达到理论计算的最大值460 N·m.

图6 比例电磁阀2输入信号Fig.6 Input signal of proportional solenoid valve 2

回转马达启动瞬间,负载急剧加大并且引起液压系统工作压力的变化,系统能够根据输出转矩的反馈信号合理地调整比例电磁阀阀口的大小,在保护液压元件的前提下输出更适合外负载变化的转矩.

图7 回转马达输出转矩Fig.7 Rotary motor output torque

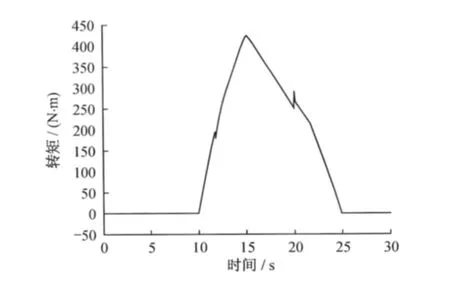

3.4 行走马达仿真结果

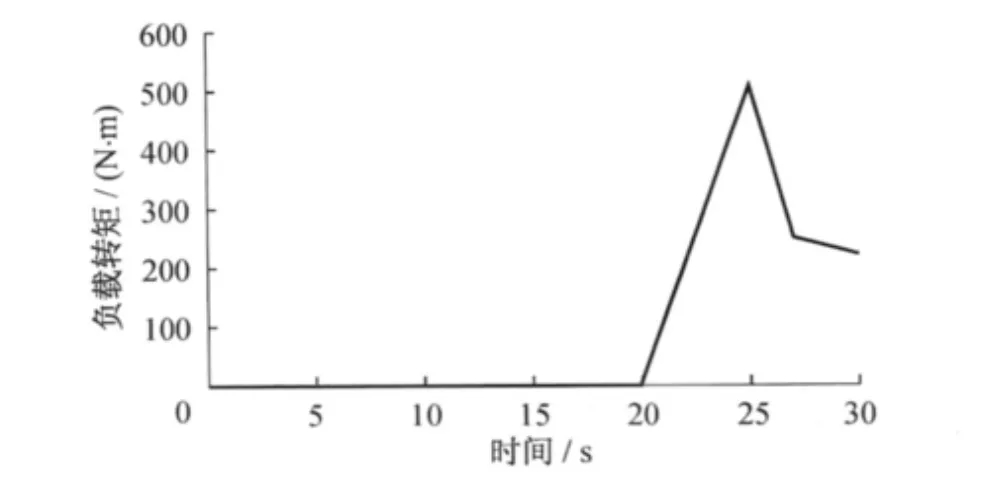

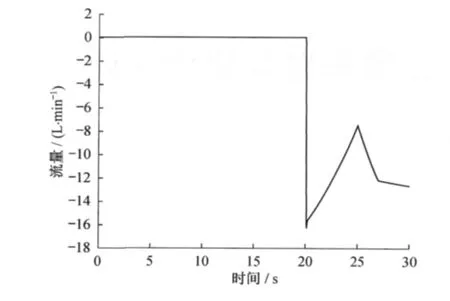

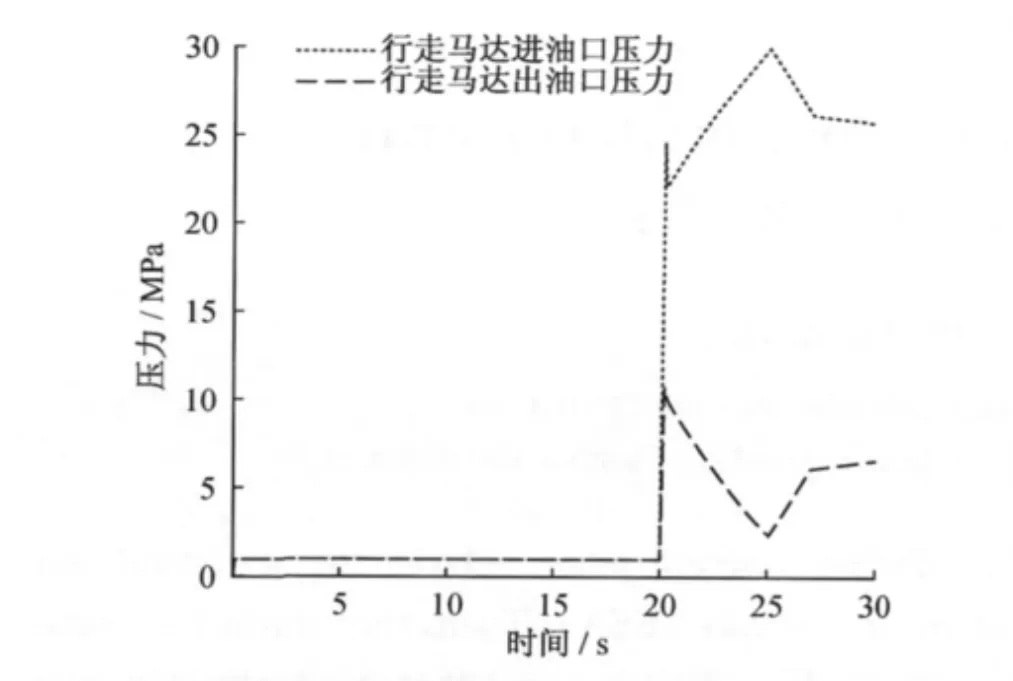

行走马达的负载变化曲线如图8所示,所添加的负载由零缓慢增加到理论最大值415 N·m,并且超越最大值到500 N·m;然后缓慢下降并趋向于一个定值,完全模拟实际中救援车行走起步时以及起步后平稳行走的状况.在这种工况下,行走马达流量变化如图9所示,在救援车启动一瞬间,流量由零突然增大,再缓慢减小,与负载的变化完全类似.行走马达的进出口压力变化如图10所示,当负载转矩变大时,马达进油口压力也随其变大,最大压力为30 MPa,符合系统中的最高压力设计,出油口压力变化情况则与进油口恰恰相反.

图8 行走马达负载变化曲线Fig.8 Load changing curve of walking motor

4 结论

(1)分析了多功能救援车液压系统的工作原理及基本回路,完成了救援车液压系统的设计.

(2)利用AMEsim液压软件对救援车全液压系统进行建模仿真,得出不同工作状态下各个执行元件的变化响应情况,表明该液压系统的设计可以根据外负载的变化自动调节排量的大小,能够满足所设计的平稳性要求.

图9 行走马达流量变化曲线Fig.9 Flow rate changing curve of walking motor

图10 行走马达进出口压力变化曲线Fig.10 Inlet pressure and outlet pressure changing curves of walking motor

(3)本文研究结果对实际系统的设计和调试具有指导意义,能够提高设计可靠性和工作效率,降低设计成本.

[1]徐晓光,喻道远,饶运清.工程机械的智能化趋势与发展对策[J].工程机械,2002(6):9 -10.XU Xiaoguang,YU Daoyuan,RAO Yunqing.Intelligent trend and development countermeasure of constrution machinery[J].Constrution Machinery and Equipment,2002(6):9 - 10.

[2]宋晓军,刘帮成.一种新型多功能液压车液压系统的设计[J].机电产品开发与创新,2010,23(6):42 -43.SONG Xiaojun,LIU Bangcheng.Design of hydraulic system of a new multifunctional hydraulic power cart[J].Development &Innovation of Machinery & Electrical Products,2010,23(6):42-43.

[3]NYE T J,ELBADAN A M,BONE G M.Real-time process characterization of open die forging for adaptive control[J].Journal of Engineering Materials and Technology,2001,123(4):511-516.

[4]姚怀新.行走机械液压传动与控制[M].北京:人民交通出版社,2002.YAO Huaixin.Walking machine hydraulic transmission and control[M].Beijing:China Communications Press,2002.

[5]徐红旗,孙成波,马庆国.110MN锻造液压机液压系统设计研究[J].液压与气动,2010(11):56 -58.XU Hongqi,SUN Chengbo,MA Qingguo.Design of hydraulic system for 110MN forging press[J].Chinese Hydraulics &Pneumatics,2010(11):56 -58.

[6]黄宗益,叶伟,李兴华.液压挖掘机液压系统概述[J].建筑机械化,2003(9):14-16.HUANG Zongyi,YE Wei,LI Xinghua.A survey of hydraulic system in hydraulic excavators[J].Construction Mechanization,2003(9):14-16.

[7]WU Duping.Modeling and experimental evaluation of a loadsensing and pressure compensated hydraulic system[D].Saskatoon:University of Saskatehewan,2003.

[8]陈永峰,陈杰荣.工程车辆AMESim建模与转向性能仿真[J].中国工程机械学报,2008,6(12):411 -412.CHEN Yongfeng,CHEN Jierong.AMESim modeling and steering performance simulation for construction vehicles[J].Chinese Journal of Construction Machinery,2008,6(12):411 -412.

[9]惠记庄,罗联社,纪真.新型泥浆泵液压系统设计与仿真分析[J].机械科学与技术,2009,28(10):1271 -1274.HUI Jizhuang,LUO Lianshe,JI Zhen.Design and analysis of the hydraulic system of a mud pump[J].Mechanical Science and Technology for Aerospace Engineering,2009,28(10):1271-1274.