侧叉转向机构健康监测传感器布点方法研究*

2013-03-14黄国健刘奕敏王幸平沈炽何瑞容王新华

黄国健 刘奕敏 王幸平 沈炽 何瑞容 王新华

(1.广州市特种机电设备检测研究院研发中心 2.华南理工大学机械与汽车工程学院)

0 引言

侧面式叉车(侧叉)是特种设备目录中场(厂)内机动车辆的一种,其门架、起升机构及货叉布置于叉车中部,可沿着横向导轨移动,具有装卸时不必先转弯再作业和可快速搬运长尺寸货物等特点。而在侧叉实际作业工况中,由于其结构特点,载荷分布不均,容易导致某一侧的零部件工作负荷过大而失效。特别是侧叉的转向机构,多次现场检验调研发现球头销座摩擦副出现松动故障,导致转向不稳甚至失效[1]。因此,对侧叉转向机构的安全状况进行监测,无论在保证场车作业安全方面,还是在延长使用寿命方面都有着重要意义。

结构健康监测技术已广泛应用于航空[2-3]、航天[4]、桥梁、大坝、公路等领域,并逐步完善。从总体看目前结构健康监测,主要有基于光纤声发射、结构振动分析、数字图形图像处理技术、结构应力应变分布的结构健康监测等方向。

目前对侧叉转向机构进行健康监测的研究较少。针对侧叉作业过程转向机构容易出现故障的情况,将结构健康监测运用到侧叉转向机构上,是一种具有良好应用前景的技术尝试。而结构健康监测的前提,是要确定机构关键部位进行传感器元件位置的布置,实现有效信号的获取。

本文对某一型号的侧叉转向机构进行建模、运动仿真,分析关键部位的应力分布,为结构健康监测之前的传感器布点提供依据。

1 侧叉转向机构故障

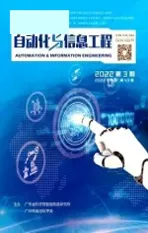

调研广州黄埔区各大仓库和码头的叉车转向机构,结果显示侧叉转向机构的故障主要集中在转向球头销座[1],如图1所示。

图1 侧叉转向球头销座故障

在方向盘左右打动时,图1所标记的左右轮转向球头销出现了非常明显的晃动,原因是球头与球座严重磨损,配合间隙超过标准值。同时也反映了侧叉转向系统的负荷相比其它普通叉车重许多。

针对以上现场检验调研结果,对转向机构中的球头销座进行精细化建模,重点分析其在作业工况中的应力分布和摆动角度。

2 转向机构建模仿真

2.1 结构模型

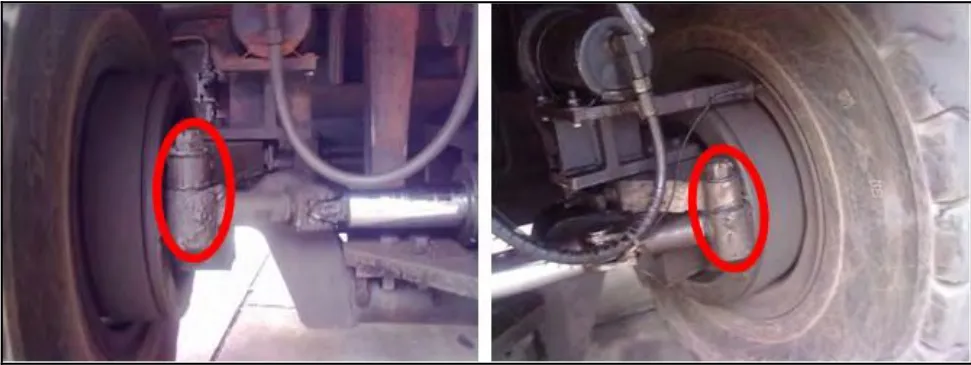

转向机构经过简化后包括机架、转向横拉杆、转向节臂、转向直拉杆、车轮、左右梯形臂以及转向盘。对梯形臂先绝对定位,依次添加组件左右梯形臂、横拉杆、转向节臂、直拉杆以及方向盘进行装配,得到整个转向机构的最终装配图(如图2所示)。

图2 转向机构装配图

2.2 运动仿真

采用UG NX5.0中的运动仿真模块,对简化后的转向机构进行运动学仿真。该机构是赋予METAL-Steel,材料密度7.829 kg/mm³。分别给车轮与梯形臂、机架与梯形臂、梯形臂与转向横拉杆、梯形臂与转向节臂、转向节臂与转向直拉杆、转向盘与机架添加“旋转副”,同时给转向直拉杆与机架添加“滑动副”,为使车轮的转动角度与转向直拉杆的移动距离保持一个常数,需要给转向盘与转向直拉杆之间添加一个“齿轮齿条副”。

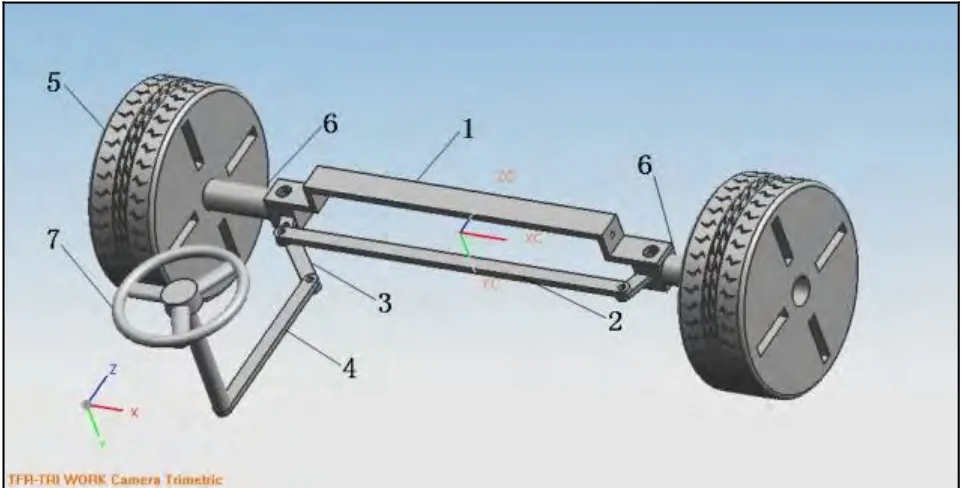

设置转动函数,给转向盘与机架组成的旋转副添加运动,在“函数管理器”里新建一个函数,具体如下:

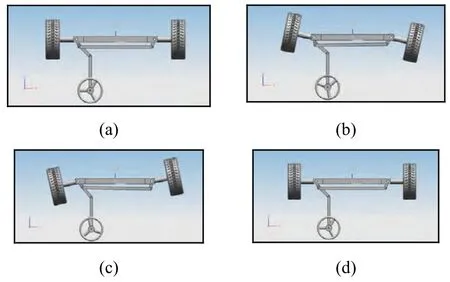

转向机构运动仿真过程如图3所示。

图3(a),0 s~2 s转向盘静止,车轮本身只做滚动,不偏转角度;图3(b),2 s~6 s转向盘顺时针转动15 rad,车轮偏转至右极限位置;图3(c),6 s~14 s车轮偏转至左极限位置;图3(d),14 s~18 s车轮回到中间位置作纯滚动。

图3 转向机构运动仿真

球头销是转横拉杆与节臂的球铰链连接处,运动副是球头销外球面与球头座的内表面的旋转摩擦副,因此该转向机构主要对转向节臂与横拉杆之间的旋转副进行仿真。其仿真过程既包括方向盘从中间位置偏转至极限位置的工况,也包括从一端的极限位置(右)偏转至另一端极限位置(左)的工况,所以基本模拟了实际行车过程的转向工况。

3 仿真结果分析

将该转向机构仿真模型导入 Adams进行仿真求解,得到左球头销旋转副受力与摆动角度曲线图如图4所示。

由图4的受力曲线可知:① 左球头销承受载荷最大可达到23.3 kN,最小18.8 kN,整个转向过程平均受力值为21.1 kN;② 在极限位置时容易出现作用力突变,最大突变值达到0.746 kN,发生在12 s的临界点,即车轮刚从右极限位置偏转至左极限位置时的工况;③ 当左转向轮作为外侧轮与内侧轮时,左球头销在这两个极限位置的受力差值高达4.5 kN,容易造成研磨不均匀,一端磨损严重。根据建模仿真计算结果,拟采取振动传感器2个,扭矩传感器2个,布置于左右两侧球头销座。

4 结论

1) 通过对港口码头和仓库的叉车进行现场检验调研,归纳发现侧叉转向机构出现故障的主要部位是球头销座,主要故障形式包括裂纹、过渡磨损、晃动;

图4 左球头销旋转副受力与摆动角度曲线图

2) 对转向机构简化后进行建模仿真,发现球头销座在极限位置容易发生应力突变,且左右极限位置的受力差值达4.5 kN,造成研磨不均匀;

3) 建模仿真计算所得结果,可以较好地为侧叉转向机构健康监测传感器的布点位置提供理论根据。

[1]Liu Yimin, Huang Guojian, Wang Xinhua. Typica faults analysis and treatment measures for forklifts[J]. Aplied Mechanics and Materials, 2014, 494(1):899-903.

[2]Kahandawa G C, Epaarachchi J, Wang H, et al. Use of FBG sensors for SHM in aerospace structures [J]. Photonic Sensors,2012, 2(3):203-214.

[3]Carina Rislund,Hillevi Hemhala, Gert-Ake Hansson, et al.Evaluation of three principles for forklift steering Effects on physical workload [J].Industrial Ergonomics, 2013, 43 (1):249-256.

[4]Gubeljak N, Zerbst U, Predan J, et al. Application of the european SINTAP procedure to the failure analysis of a broken forklift[J]. Engineering Failure Analysis, 2004,11(1):33-47.

[5]靳立强,宋传学,彭彦宏.基于回正性与轻便性的前轮定位参数优化设计[J].农业机械学报,2006,37(11):20-23.

[6]盛鹏程,简晓春,石振国,等.基于ADAMS的转向轻便性与转向回正性的合理匹配[J].机械与电子,2008(4):71-73.

[7]Anon. Self-regulation in forklift safety [J]. Engineer, 2002,291(19):75-85.

[8]Verschoore R, Pieters J G, Pollet I V. Measurements and simulation on the comfort of forklifts[J]. Journal of Sound and Vibration, 2003,266(3):585-599.

[9]朱熙然.车辆转向节立轴内倾回正作用的力学分析[J].拖拉机与农用运输车,2003(6):15-16.