石油化工工程不锈钢复合钢管的焊接

2013-03-12张晓亮田波清魏玉春

张晓亮,冯 杰,田波清,魏玉春

(中国石油天然气第一建设公司,河南 洛阳 471023)

0 前言

不锈钢复合钢是一种以碳钢或低铬钼合金钢(珠光体钢)为基体、以高合金不锈钢为复层材料,通过堆焊、爆炸复合和热轧复合等工艺手段将两种金属结合在一起的高效节能材料。基层材料承担着管道的承压作用,质量占钢管总质量的大部分;复层材料是能满足工艺管道耐腐蚀性要求的高合金不锈钢材料,厚度通常为3 mm。不锈钢复合钢管主要为在碳钢或低铬钼合金钢无缝钢管内壁堆焊高合金不锈钢材质和不锈钢复合钢板通过卷制焊接而成的直缝钢管,既具有基层材料钢管的强度和刚度,又具有复层材料良好的耐腐蚀性能,非常适合石油化工装置耐高温、抗腐蚀的要求,如常减压装置的常压侧线柴油管道、常压转油线及减压转油线等场合,在催化裂化和延迟焦化等装置也有广泛的应用。

不锈钢复合钢作为一种新型的材料被广泛应用于石油、化工等行业用于取代全不锈钢。由于两种钢材的不同物理性能和金属合金成分的不同,使得焊接及热处理等工程施工中的关键环节与单一钢种相比变得复杂化,特别是由不锈钢复合钢制成的复合钢管的现场焊接施工由于其结构的特殊性使得现场施工增加了很多限制条件。

1 不锈钢复合钢组成和焊接特点分析

不锈钢复合钢组成形式主要有:低碳钢+奥氏体不锈钢、低碳钢+马氏体(或铁素体)不锈钢、低铬钼合金钢+奥氏体不锈钢及低铬钼合金钢+马氏体(或铁素体)不锈钢。不锈钢复合钢是由两种不同的钢材通过技术手段结合在一起,这两种材质的物理特性往往存在很大的差别,如常减压蒸馏装置中的Q245R+316L、Q345R+316L复合钢,基层为低碳钢材质Q245R,复层为奥氏体不锈钢316L,这两种材质的物理性能相差很大,表现为:(1)奥氏体不锈钢316L线胀系数大,且随温度升高而增加,比低碳钢Q245R高大约40%;(2)奥氏体不锈钢316L热导率低,约为低碳钢Q245R的1/3。

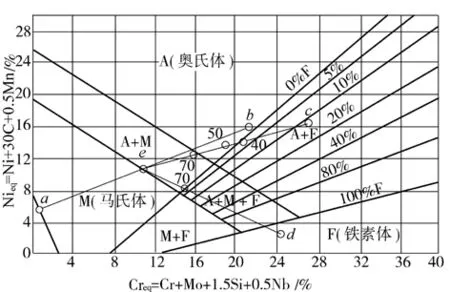

在焊接不锈钢复合钢过渡层时,由于热膨胀和冷收缩速度的差异,导致过渡层出现热裂纹或结晶裂纹,再加上焊接过程中基层材质对焊缝金属的成分稀释,非常容易导致裂纹的产生。这种特性对于基层为铬钼合金钢,复层为奥氏体不锈钢的不锈钢复合钢表现得尤为明显。因此,要想很好地完成不锈钢复合钢过渡层的焊接,对于焊接材料的选取(根据舍弗勒相图)、焊工的资质、焊接坡口型式、及焊接工艺参数都有特定的要求。

2 焊接

2.1 焊接坡口型式、尺寸和加工

不锈钢复合钢管的焊接坡口原则上采用机械加工,在施工现场时也可采用等离子弧切割和火焰切割等方法来加工坡口,但是需要留有足够的加工余量以备清除坡口加工面的氧化层和过热层。从焊接工艺的角度,不锈钢复合钢管可以采用焊条电弧焊进行焊接,也可以采用埋弧焊结合焊条电弧焊的焊接工艺,在此介绍现场常采用的焊条电弧焊的焊接工艺(以复层厚度3 mm为例),其坡口制备及尺寸型式大致可分为两种,如图1、图2所示,大直径不锈钢复合钢管的焊缝坡口应尽可能采用X形坡口(见图 2)。

图1 V形坡口焊接接头

2.2 焊接错边量控制

要保证不锈钢复合钢管焊接接头的质量,焊件组对要严格控制错边量。管壁厚度相同的不锈钢复合钢管,组对应以复层为基准,错边量不得超过复层厚度的1/2,且不超过2 mm;管壁厚度不同(或复层厚度不同,或基层厚度不同,或两者均不同)的不锈钢复合钢管,组对应以内壁平齐为原则,内壁错边量不超过2 mm,其余根据实际进行调整和加工。

图2 X形坡口焊接接头

2.3 焊工资质和焊接工艺评定

焊接不锈钢复合钢的焊工需要具备焊接基层和复层母材的焊工资质,焊接过渡层的焊工同时还应具有耐蚀堆焊资质。

施焊之前必须有合格的焊接工艺评定。焊接工艺评定编制前,必须明确所要选取的焊材、焊接顺序、是否要求焊前预热及焊后热处理。对所采取的复层焊接→过渡层焊接→基层焊接的焊接顺序,原则上可以理解为复层母材的焊接工艺评定与相对应的耐蚀堆焊焊接工艺评定的组合焊接工艺评定,但需要注意耐蚀堆焊焊接工艺评定的覆盖范围是否满足要求。

2.4 焊接

受管径限制,不锈钢复合钢管一般采取V形坡口单面焊背面自由成形的焊接工艺,采取复层焊接→过渡层焊接→基层焊接的焊接顺序。

复层焊接宜采取钨极氩弧焊,焊接时管子内壁应整体或局部充氩保护,也可采用自保焊丝(如日本油脂TGF系列焊丝)进行复层(底层)焊缝的焊接,复层焊接应根据所设计的坡口型式,焊接至距复合界面0.5~1.5 mm(以复层3 mm为例),或焊接完后打磨至坡口钝边部位。复层焊缝焊接材料的选取根据复层材料进行确定,复层为奥氏体不锈钢的选用相对应的奥氏体不锈钢焊丝,复层为马氏体(或铁素体)不锈钢的可选用相对应的不锈钢焊丝,为避免热处理,宜选用Cr含量相当的奥氏体不锈钢焊丝进行复层焊接。复层应采用小电流、不摆动或微摆动焊接,在确保焊道根部完全熔合的前提下尽量避免将基层母材的成分熔入到复层焊缝,否则会产生微裂纹或晶间腐蚀。

过渡层是确保在使用过程中能够有效阻止基层中的碳向复层不锈钢进行渗透稀释,甚至形成硬脆马氏体组织,导致焊缝从复层(耐蚀层)开始失效至关重要的一层焊缝,过渡层焊接在复层焊缝表面及无损检测合格后进行,宜采用焊条电弧焊焊接工艺,焊接时选用小直径焊条、采用较小的焊接线能量,焊接时尽量做到不摆动、多道焊接,以减少焊接过程中的成分稀释。过渡层属于异种钢组织接头,以Q245R+316L不锈钢复合钢为例进行分析,根据舍夫勒组织图(见图3)及相关资料,可用两种方法进行焊接。

图3 舍夫勒组织

第一种方法:采用纯铁素体焊材(图3中Cr、Ni当量对应的d点,de线段代表采用纯铁素体焊材进行焊接不同熔合比下的焊缝金属组织)焊接过渡层,用与基层材料匹配的焊材焊接基层,因为在不锈钢复层焊缝上堆焊纯铁素体焊缝作过渡层,纯铁素体焊缝中混入少量的铬镍合金元素(小于35%)不致形成塑性较差的金属组织(A+M+F或A+F),而在纯铁素体焊缝上熔焊基层类焊缝金属不会产生任何问题。

第二种方法:用高铬镍奥氏体焊材(A042焊条,图3中Cr、Ni当量对应的c点,ce线段代表采用A042焊条进行焊接不同熔合比下的焊缝金属组织)焊接过渡层和基层,虽然该方法形成了异种金属组织接头,蠕变强度有所下降,但是只要控制基层材料熔于焊缝金属中的比例(小于22.5%),即可获得A+F的金属组织。

考虑到国内尚无纯铁素体焊材产品,焊接单面V形坡口的不锈钢复合钢管过渡层主要采取第二种方法。

不锈钢复合钢管采用V形坡口单面焊接工艺时,基层部分的焊接也应选取高铬镍奥氏体焊材,否则会在基层与过渡层及坡口部分焊缝熔合区形成马氏体组织,甚至出现微裂纹。为减小焊缝金属熔合比,基层焊接应采用较小的焊接线能量分道焊接,尽可能地减少电弧在坡口处的停留时间。

2.5 焊前预热和焊后热处理

2.5.1 预热

不锈钢复合钢管道在基层或复层焊前需要预热时,预热温度参照相关规范中各种材质的预热温度,过渡层的预热根据基层或复层材质来确定,当基层和复层都需要预热时,按预热温度高的一侧执行。

2.5.2 焊后热处理

焊后热处理应根据材质要求和焊接工艺特点来考虑是否热处理。不锈钢复合钢板焊后热处理时,对于不同材料有不同影响,复层为奥氏体不锈钢时,由于复层材料与基层材料热膨胀系数差别较大,在热处理过程中,复合界面附近产生附加残余应力,影响复合界面结合强度或引起局部脱层。同时,不含稳定化元素的奥氏体复层在焊后热处理过程中,可能有铬的碳化物析出,降低其耐腐蚀性能;铁素体不锈钢复层在焊后热处理过程中,容易形成σ相,复层组织脆化,降低了复合钢板的使用性能,因此,不锈钢复合钢管焊接后原则上不进行焊后热处理,在确定焊接工艺时,应尽量避免焊后热处理,当管道壁厚较大要求进行焊后热处理时,应在基层焊完进行热处理后,再进行过渡层和复层的焊接。

3 焊缝返修

不锈钢复合钢焊缝出现缺陷需要返修时,需要超声波检测对缺陷进行定位,缺陷位于基层部位且靠近过渡层时,宜在复层一侧进行返修,返修焊材可选用过渡层焊材和复层焊材,先用过渡层焊材焊接基层部位加工过的刨槽直至复层处的厚度0.5~δ/2 mm(δ为复层厚度),且不大于2 mm,然后使用复层焊材进行焊接,并圆滑过渡到复层母材;当缺陷位置位于复层或过渡层位置,则需要将复层缺陷部位清除,并打磨至基层1~2 mm深度,然后采用过渡层焊条焊接,最后采用复层焊材焊接,并圆滑到复层母材。当缺陷位于基层位置,且距离复层表面较远(大于等于8 mm),应在基层侧进行返修,并控制刨槽深度,不得伤及过渡层焊缝,采用基层母材所对应的焊材进行施焊。对于无法在复合层侧进行返修且缺陷位置位于复层或过渡层的焊缝,需要自基层开始打磨至缺陷位置,然后采用过渡层焊材将整个刨槽填满。

4 焊接检验

不锈钢复合钢管道焊缝的检验主要分两个步骤:复层焊缝的表面检测和整条焊缝的无损检测。复层焊缝焊接完毕,经外观检查合格后应根据JB/T4730.5-2005进行渗透检测,I级合格,整条焊缝的无损检测可根据JB/T4730.2-2005进行射线检测,检测比例及合格要求应符合设计和规范要求。

5 结论

在中国石油广西石化1 000万t/年常减压蒸馏装置的建设工作中,将上述技术应用于实践中,取得了显著的成效,管道焊接一次合格率高达98%,装置投产运行至今相关部位未出现任何故障,进一步证实了施工工艺的可行性,为类似工程提供了成功的经验。

[1]刘政军,徐德昆.不锈钢焊接及质量控制[M].北京:化学工业出版社,2008.

[2]陈祝年.焊接工程师手册[M].北京:北京机械工业出版社,2002.

[3]周振丰.焊接冶金学(金属焊接性)[M].北京:北京机械工业出版社,1995.

[4]GB/T13148-2008.不锈钢复合钢板焊接技术条件[S].

[5]SH/T3527-2009.石油化工不锈钢复合钢焊接规程[S].