基于单片机电磁铆接加载速率测速系统设计*

2013-03-11邓将华余祥峰

邓将华,余祥峰

(福州大学 机械工程及自动化学院,福建 福州350108)

电磁铆接是一种将电能转化为机械能使铆钉发生塑性变形的一种新型铆接方法,是实现钛合金和复合材料结构连接及大直径铆钉和难成形材料铆钉成形的一种先进的连接技术。电磁铆接质量稳定,加载速率高,与普通铆接本质的差别就在于加载速率不同。研究结果表明,过高的加载速率有可能出现钉头剪切破坏,而相对缓慢的加载速率有利于解决钉头出现裂纹的问题。对于不同的材料,有不同的加载速率要求,需充分研究其加载速率范围,这是制定合理工艺参数的基础,所以加载速率是电磁铆接最为重要的参数。电磁铆接属于高速冲击加载,要准确获得其加载速率相对困难。目前大多数研究者通过计算放电电流周期来确定加载时间,并根据铆钉变形即可近似求出电磁铆接铆模加载速率[1]。由于铆接设备中放大器对应力波的周期和幅值起到调节作用,铆模的加载时间与放电电流周期有较大差别,导致铆模加载速率的计算存在较大误差。

高速加载速率的测量广义上可分为接触式测量和非接触式测量。接触式测量主要是用金属丝缠制成网靶,当物体经过网靶,冲断金属丝时产生一个脉冲电压信号,通过对信号的处理获得物体的速率值[2]。该方法每次测量都要更换金属丝,浪费材料,重复性差,因此运用较少。激光多普勒速率测量和光电测速系统属于非接触式测量。这两种方式动态响应快,测量精度高,在高速物体速率测量领域得到广泛应用。其中,激光多普勒测速系统具有测量范围宽、空间分辨率高等优点[3],但设备复杂、对光学元件要求高、调试困难、造价高昂,使其在应用中受到很大限制[4]。随着光电技术的发展,光电传感器响应时间越来越短,光电传感测速系统应用也越来越广泛。光电测速系统可分为透射式和反射式两种。反射式光电测速系统需要在运动物体上加工高精度明暗条纹,对激光器和光电探测器的安装要求较高[5]。透射式光电测速系统采用高功率红外发光二极管与高灵敏度的光电晶体管组成,这种测量方式可避免可见光的影响,抗干扰能力强[6]。相比接触式测量,非接触式测量方法重复性好,不会对原有设备造成损害。本文采用非接触式红外传感器将铆模加载速率转化为电信号,经过运算放大处理,利用STC89C52单片机捕获脉冲时间,经过逻辑运算,实现电磁铆接铆模加载速率的测量。

1 测速原理

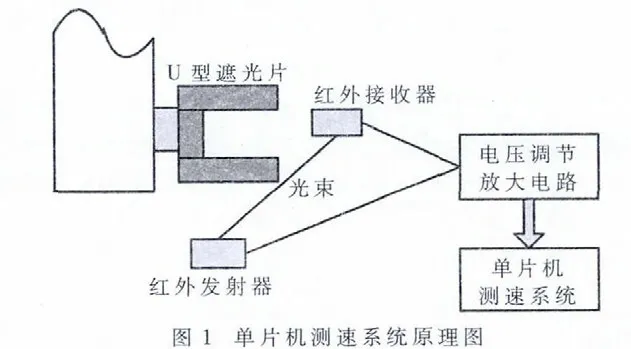

为了测量铆模的加载速率,将U形遮光片与铆模冲头固定在一起。在电磁铆接过程中,铆模将带着U形遮光片一起运动,测得U形遮光片的信号,经过处理即可获得铆模的加载速率。电磁铆接铆模加载速率测试系统原理如图1所示。测试系统主要由U形遮光片、红外传感器、放大电路和单片机等组成。当U形遮光片两侧通过红外传感器时,红外传感器产生两个跳变下降沿。当单片机检测到第一个下降沿时,捕获并立即获取计时寄存器中的值,将该值存入一组寄存器中,同时向CPU申请中断。当单片机引脚的下一个负跳变到来时,将产生另一个捕获,再次向CPU申请中断。运行烧录在单片机中程序获得两个负跳变的时间间隔。经过逻辑运算,即可准确地计算出铆模的加载速率。

铆模的平均加载速率V可由式(1)求得:

其中S表示U型遮光片两片之间距离;t2表示第二次捕获时存在寄存器中的时间值;t1表示第一次捕获时存在寄存器中的时间值。

2 测速系统硬件

铆模运动属于高速加载,测速系统的硬件需满足响应时间短、稳定性好、集成度高、电路检测容易等要求。因此,本文采用控制功能强的STC89C52单片机为核心控制器,与红外测速技术相结合构成硬件系统。该系统结构紧凑,可实现复杂逻辑功能运算控制。

2.1 传感器模块及电压调节放大电路

传感器是转换信号的来源,传感器的选择直接关系到测量的精度。透射式光电传感器DB1S6150采用高功率红外发光二极管以及高灵敏度光电晶体管组成,抗干扰能力较强,灵敏度较高。传感器响应测试电路如图2所示。传感器响应上升时间Tr典型值为3μs,最大值为15μs;响应下降时间Tf典型值为4μs,最大值为20μs,满足实验要求。传感器输出波形并不是方波,直接连接单片机会产生不可预测的误差,因此通过运算放大器将模拟量转变为开关量来规避误差。电压调节放大电路主要由基准电压源、电压比较器两部分组成,电路如图3所示。传感器电压经稳压后,送入电压比较器与基准电压Vg进行比较。当Vs

2.2 单片机模块

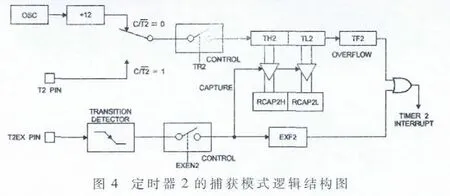

STC89C52是STC公司生产的一种低功耗、高性能CMOS 8位微控制器。通过设置工作模式选择位可将定时器2设为捕获模式。捕获能够捕捉到某一瞬间的值,准确测量两个跳变沿之间的时间间隔,在实际脉冲宽度测量中有广泛的应用。捕获模式逻辑结构图如图4所示。在定时器2启动/停止控制位TR2和定时器外部使能标志位都打开的情况下,当单片机P1.1口接收到一个负跳变时,捕获便将定时/计数寄存器TH2和TL2的值获取并将它们分别存入RCAP2H和RCAP2L这两组寄存器中,同时向CPU申请中断。

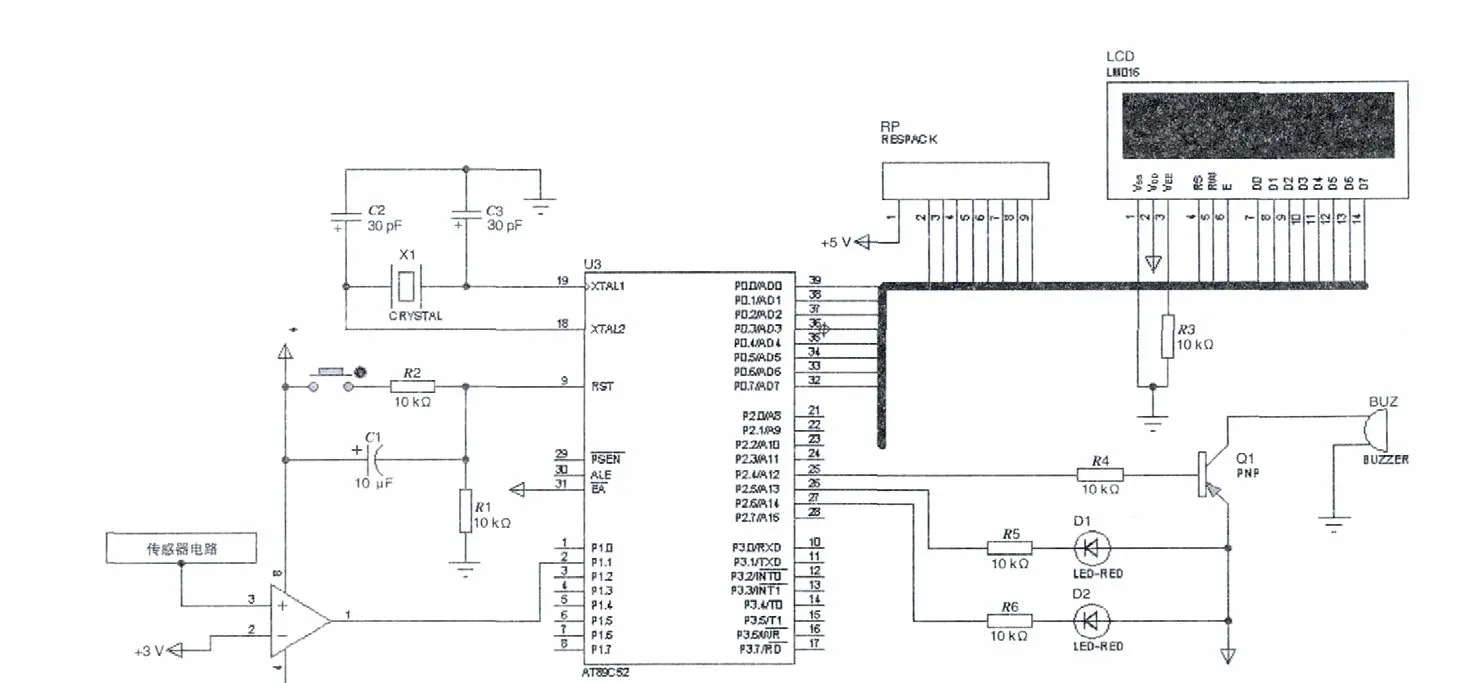

晶振是单片机控制的一个重要组成部分,单片机晶振的时钟频率越高,计算速率越快。为便于计算,单片机选择12 MHz的晶振,它的时钟周期为1/12μs,一个机器周期为1μs。定时器加1所用的时间为1μs。通过读取寄存器的值获取U型遮光片产生的两个时间间隔。整个电路原理图如图5所示。单片机检测外部信号,对其进行数据运算并驱动1602液晶显示铆模速率及时间。

3 软件设计

单片机测速系统目前主要的方法需要用两个相同的光电传感器,分别连到单片机的P3.2口和P3.3口,当物体经过第一个传感器时,一个电信号便输入单片机的P3.2口中,执行程序将开启单片机定时器。物体经过第二个传感器时,另一个电信号便输入到单片机的P3.3口中,同样地执行程序将关闭定时器。这种方法广泛用于炮弹初速率测量、汽车速率与加速率测量等。由于使用两个传感器,引入不同传感器响应输出一致性误差。由于两个传感器固有间距的要求,这种方法并不适用于短距离的速率测量。针对52单片机特有的捕获功能,本文采用一个传感器,单通道实现铆模加载速率的测量,大大减小了传感器误差。测速的流程如图6所示。测速程序主要包含:(1)液晶及STC89C52单片机复位;(2)捕获触发脉冲中断响应;(3)利用定时器2定时读取脉冲间隔计数寄存器,计算铆模速率;(4)1602液晶显示时间及速率;(5)测量检测;(6)手动复位,准备下一次测量。

图5 测速系统电路图

图6 测速程序流程图

4 测量系统误差分析

测量误差是考察系统性能的重要指标。系统中存在的误差都必须进行合理的处理。误差来源主要有单片机计时模块误差、红外传感器输出一致性误差、U型遮光片加工精度及安装精度误差等几个方面。

根据误差传递理论,铆模的速率测量误差可由式(2)确定:

式中ΔS为U形遮光片的加工及安装误差;Δt为时间间隔测量误差,该误差主要由红外传感器在不同速率下的输出一致性Δt1、单片机计时模块偏差Δt2决定,可由式(3)近似估算:

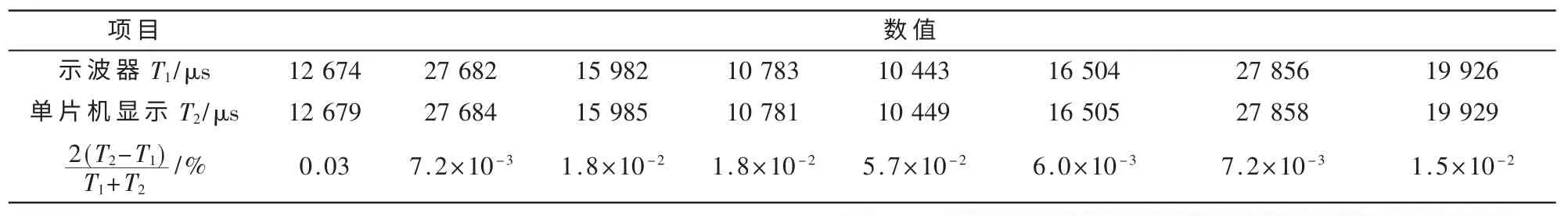

表1 单片机与示波器时间对比

由于红外传感器的响应时间的最大值为15μs,取传感器输出一致性Δt1为15μs。系统采用12 MHz的晶振,计时模块偏差为1μs。将其代入式(3)得时间间隔误差的最大值为15.03μs。电磁铆接铆模的相对速率误差为:

测速系统中ΔS的实测值为0.05 mm。遮光片光缝距离S为7 mm。将其带入式(4),可得电磁铆接铆模加载速率测量系统的误差小于0.81%。

用该测速系统测量电磁铆接铆模加载速率,并用示波器验证该系统测量时间。针对不同速率做8组实验。示波器显示时间为T1,单片机液晶显示时间为T2。结果如表1所示。通过对数据进行分析,单片机和示波器的时间基本一致,满足实验要求。

电压与铆模加载速率关系曲线如图7所示。低电压电磁铆接铆模加载速率在10 m/s以内。随着放电电压升高,铆模加载速率增加,大致呈线性关系。

本文基于单片机和红外测速技术成功设计了一套电磁铆接铆模加载速率测试系统。该测试系统通过硬件的集成化以及软件编程技术对测量数据进行优化处理,具有结构简单、稳定性好、抗电磁干扰能力强、测量精度高等特点。其测量误差小于1%,测速范围可达0~100 m/s,可用于高速物体速率的测量。

[1]曹增强,佘公藩,夏力农,等.不同加载速率下铆钉材料变形研究[J].西北工业大学学报,2000,18(1):27-30.

[2]刘福才,刘阳,王世国,等.基于网靶和高速数据采集方法的弹丸速率测[J].兵工自动化,2008,27(3):72-74.

[3]王辉林,陈志敏.激光多普勒测速实验系统[J].激光与红外,2009,39(7):722-723.

[4]周健,冯庆奇,龙兴武,等.激光多普勒测速仪信噪比及多普勒电流的研究[J].光电工程,2009,36(6):46-51.

[5]何远航,魏文,张庆明.反射式激光测速系统[J].北京理工大学学报,2007,27(11):981-983.

[6]周志广,雷彬,李治源.对射式激光测速系统设计与实现[J].计算机测量与控制,2011,19(1):36-38.