完美防错(PEP)体系在汽车零部件制造业的应用

2013-03-05张晨宇

张晨宇

(日立海立汽车部件(上海)有限公司,上海 201707)

0 前言

随着信息技术的飞速发展,以及采购全球化的进一步深化,汽车零部件生产企业间的市场竞争日趋激烈,越来越多的企业追求零缺陷管理,推行全生产过程的质量保证体系。但在企业实施与推行的过程中,难免会碰到一些无法攻克的难题,诸如安排布置好的流程会突然发生一些障碍造成产品不良,以及发生安全隐患等。完美防错(Perfect error proofing,PEP)体系以零缺陷质量管理倡导的“第一次就做对”的理念,通过有效的设计,在制造生产过程中将预防与把关相结合,杜绝或降低发生错误的概率,避免失误使流程顺利进行,并降低质量成本,杜绝不良品流到客户手中,对现代企业的经营管理有着重大意义[1]。

1 完美防错(PEP)体系的建立

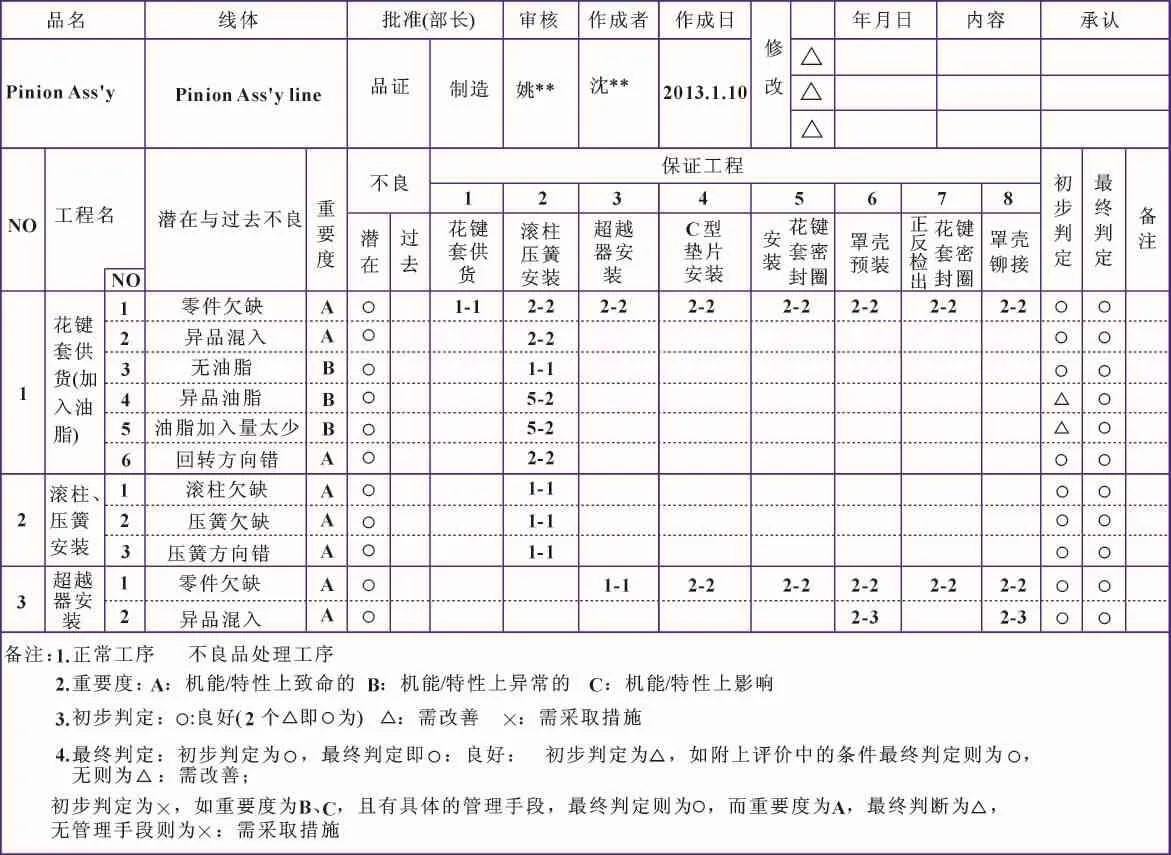

PEP防错体系建立前要了解、评审现有的质量控制系统,并与PPAP(生产件批准程序)、工序流程图(Flow Chart)、QC控制表、设计FMEA和工程FMEA相结合[2],在此基础上编制出生产过程的QA矩阵(见表1)。这样可以直观地看到整个生产过程中,哪里存在风险,哪里有对应此项风险的控制手段,同时控制手段的有效性如何。在编制QA矩阵表时,可以充分运用实验设计、可靠性分析和FTA失效树分析等统计分析工具,进行“剥笋”分析。

然后根据QA矩阵的最终判定基准,决策出哪些工序需要改进,来建立完美防错(PEP)体系。根据防错的有效性,PEP装置可分为事前预防型(不可能接受不良品)、过程监控型(不可能生产出不良品)、事后检查型(不可能流出不良品)三类防错装置:

(1)事前预防型:不可能接受缺陷的防错装置,即在本道工位通过检测,将坏零件排除,杜绝缺陷品被投入生产过程中,确保只有合格品才能够被加工或装配,从而保证产品品质;

例如,在接线基础组装时,通过感应器判断是否漏装B挡片和混装,如发现漏装或混装,设备将不生产并报警,保证只有合格正确的B挡片才能够被正常安装装配到产品上,如图1所示。

表1 QA矩阵表

(2)过程监控型:不可能生产出不良品的防错,即经防错设置后,本工序不可能生产出不良品,缺陷零件数为零[3];

例如,在整机M6紧固工序,自动监控防错,防止M6紧固不良流出。即通过传感器与设备联动,感应紧固的M6螺丝有无紧固不良。一旦发现问题,设备自动报警,报警取消后需用限力扳手再次确认M6扭矩,从而保证不生产出不良品,如图2所示。

(3)事后检查型:不可能流出不良品的防错,即在本工序加工或装配完成的基础上,追加检测防错功能,将缺陷品检测、隔离出来,确保缺陷零件不可能传递到下一道工序;

例如,在太阳轮安装实施结束后,通过专用传感器,感应检测完成品太阳轮是否安装,进行漏装检查,不一致时,自动报警停机并警示灯闪烁,如图3所示。

PEP完美防错追求目标是过程监控型(不可能生产出不良品)的防错,这是最主动、最经济、可预见并防止错误的控制技术。但是由于加工过程的特殊性、机床功能或科技水平局限等原因,因此不可避免地要采用其他两种防错技术,这也是最被动、最昂贵的防错措施。

2 完美防错(PEP)体系的系统管理

PEP防错体系的建立不是一劳永逸的,如果通过技术创新,增设了许多完美的防错装置,但是没有得到很好地监控和持续PDCA的循环改进,只能够造成许多纸面化的成绩假象,导致现场存在许多潜在隐患,给企业带来损失。因此须要建立一个立体的PEP防错体系管理方法,确保PEP完美防错体系的有效性以及持续改进。

2.1 计量化管理PEP防错体系

为避免和防止PEP防错失效,可根据PEP防错装置对产品质量的影响度和重要性,将PEP防错装置提升到计量检测器具的高度,对所有的PEP装置及其标准样件(限度Master)实施MSA分析、校正等计量化监控管理:

(1)在相应工序制作并张贴明示标牌,通告作业者PEP的内容,彰显特殊性;

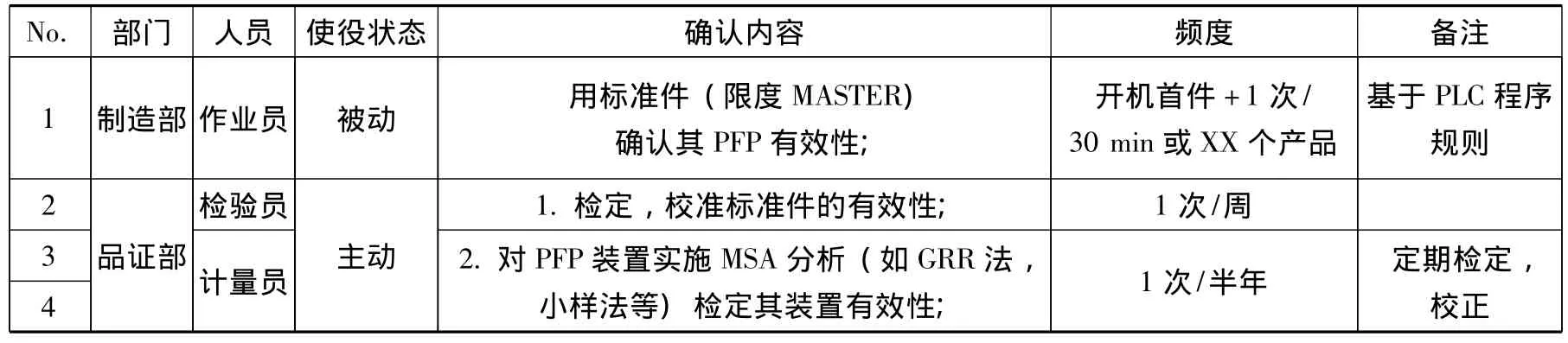

(2)编制清单(见表2),管理层明示其功能与分布,予以不定期跟踪重点管理。

表2 PEP装置清单

(3)依据清单登记编号,制定并实施计划定期校正,MSA(如计量型GRR、计数型假性试验分析法、小样法等)分析,保证其有效性,如图4所示。

2.2 完美防错(PEP)体系现场验证标准化、自动化

在充分评审PEP防错功能特点及故障率实绩等的基础上,统一设定用标准件(限度样本Master)验证其正常与否的频度,如:开机首件+1次/30 min或XX个产品。通过PLC程序,将PEP防错装置动作与生产流水线程序串联,到设定时间点,程序规则作业员必须用样本验证防错装置有效后,生产线才能运转,否则设备自动停机并报警。

2.3 完美防错(PEP)体系现场验证层次化

现场验证PEP装置确认,不单单是制造部现场作业员按照PLC程序的设置规则被动地用标准件确认其有效性,还有品证部检验员和计量员两级主动确认。从四级、立体来保证PEP装置的有效性和效率(见表3,4)。

表3 PEP防错装置确认一览表

表4 PEP装置检验员确认表

2.4 采用PPDCA循环法持续改进完美防错(PEP)体系

PEP防错体系可结合全面质量管理活动,至少每半年一次基于质量实绩、PEP验证结果统计及QA矩阵更新的情况,采用PDCA循环的方法,对PEP防错体系不断进行维持、改善,推动公司整体产品质量水准的提高。

3 效果确认

通过PEP体系的建立与持续改进运用,公司整体产品质量水平得到有效提高,产品交货不良损失率较上一年下降了87.57%,达到了6σ的水准4.7×10-7,如图5所示。

4 结束语

完美防错(PEP)体系强调的是针对产品制造工艺过程中的实物质量缺陷完美防错,可以确保流程顺利生产,减少浪费、保证产品质量、降低制造成本[4]。但如果使用管理不当,则可能掩盖加工过程中出现的缺陷,造成更大的浪费。因此在使用的过程中必须按照管理方法进行定期的维护与认证,这样才能保证PEP完美防错体系的正常运转,真正起到完美防错的作用,为企业生产制造保驾护航。

【1】钱圣盈,吴维,王燕.零缺陷质量管理系统中的防错技术[J].上海质量,2009(12):42-46.

【2】赵华坚,奚立峰.应用防错技术实现质量零缺陷[J].工业工程与管理,2002,7(4):46 -49.

【3】刘盈灿,李小飞,赵玉贵.防错技术在汽车制造过程中的应用[J].汽车制造业,2011(6):104 -106.

【4】李盛良.防错技术在轿车白车身制造中的应用[J].汽车工艺与材料,2009(12):28-31.