负曲率导叶在高水头混流式水轮机中的应用及性能分析

2013-03-04陈元林李成峰史千

陈元林,李成峰,史千

(1 水力发电设备国家重点实验室,黑龙江哈尔滨150040;2 哈尔滨工业大学,黑龙江哈尔滨150001;

3 哈尔滨电机厂有限责任公司,黑龙江哈尔滨150040)

0 引言

活动导叶是反击型水轮机中的重要通流部件,主要起导流作用。其主要功能是在机组起动和运行时控制水轮机的过机流量,保证转轮进口相应的速度矩,调节水轮机轴端功率;在机组停机或故障时导叶关闭切断水流,防止机组发生飞逸事故等。活动导叶对水轮机水力性能影响较大,其水力损失仅次于核心部件转轮。影响水轮机性能的导叶参数很多,导叶高度、厚度、分布圆直径等参数均对活动导叶性能产生影响。由于不同翼型导叶具有不同的流体动力学特征,导叶翼型的选择则直接影响水轮机的整体性能水平。导叶翼型分正曲率、对称曲率和负曲率三种。不同水头范围的水轮机其水力特性不同,因而对活动导叶翼型设计的要求也不同。负曲率导叶在改善水轮机小开度水力性能上具有明显优势,因此在高水头混流式水轮机上得到广泛应用。

本文主要从高水头混流式水轮机的水力特性及其对活动导叶设计的要求、导叶水力损失的影响因素和负曲率导叶的翼型特征、负曲率导叶对修正水流环量的作用等方面,阐述了负曲率导叶在高水头混流式水轮机水力研发中的应用。针对320m 水头段锦屏二级水轮机研发项目,从不同翼型导叶双列叶栅的水头损失、压力场、速度矢量场、截面流线等CFD 数值结果,以及两种翼型导叶对水轮机效率影响的模型试验结果,对负曲率和对称曲率两种翼型导叶的水力性能进行了比较和论证分析,从工程应用实例角度验证了负曲率导叶对改善导叶区流态和提高水轮机效率上的技术优势。

1 负曲率导叶的应用原理分析

负曲率导叶多应用于高水头混流式水轮机,主要由高水头混流式水轮机的水力特性对活动导叶设计的要求、以及负曲率导叶对修正水流环量的作用等方面决定。

1.1 水力特性对活动导叶设计的要求

高水头混流式水轮机具有流量小、水力损失大、大流量区稳定性能差等水力特性。由于流量小,翼型头部水流撞击损失占总损失的比重大;同时由于水头高,水轮机流道具有导叶高度低、蜗壳断面小等几何特征,形成水流通道窄长,流道内水流速度高,水轮机沿程损失大;由于受到流量小和大流量区稳定性差等水力特性限制,决定了高水头混流式水轮机只能在小开度区域运行的显著特点,进一步增大机组运行时活动导叶的水力损失。高水头混流式水轮机特有的水力特性,决定了活动导叶的设计必须保证与转轮和固定导叶间良好的匹配关系,以保障水轮机在小开度运行区域的水力效率等性能水平。

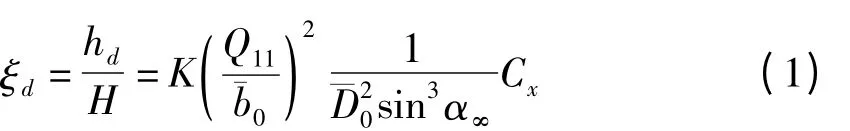

由此可见,减小水力损失,提高效率水平是高水头混流式水轮机性能研发的主要目标,而活动导叶的合理设计是关键。活动导叶的相对水力损失可由式(1)[1]表示

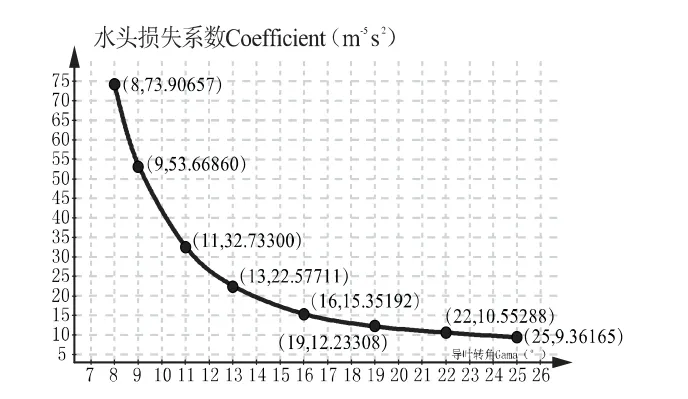

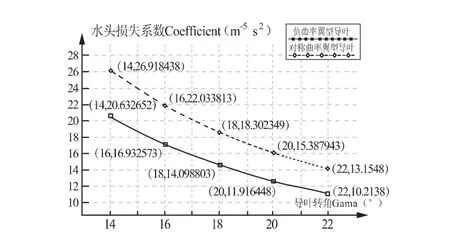

由式(1)可知,导叶的相对损失与单位流量Q11、分布圆相对直径¯D0、相对高度¯b0影响关系比较明确,与开度a0的关系则比较复杂,因为导叶阻力系数Cx和α∞(α∞—蜗壳来流速度和导叶出口速度的几何平均速度v∞与圆周方向的夹角)均与开度a0直接相关。图1 为近期研发的国内某500m 扬程水泵水轮机双列叶栅水头损失系数(用hd/Q2表示,Q=Q11D2H0.5)与活动导叶转角之间的关系曲线。当导叶转角小于一定值时其水力损失急剧上升,可见活动导叶转角对水力损失的影响异常显著。

导致活动导叶在小开度区水力损失增大的主要因素是小转角工况时导叶进口几何安放角与水流角之间差值(即水流冲角)增大所导致的水力撞击损失,以及由冲角引起的水流涡流所导致的水能耗散损失。负曲率导叶由于其特殊的翼型特征,在相同的出口水流角条件下,比正曲率和对称曲率导叶具有更大的几何安放角,从而减小小转角工况时导叶进口水流冲角。

图1 双列叶栅水头损失系数随导叶转角变化曲线

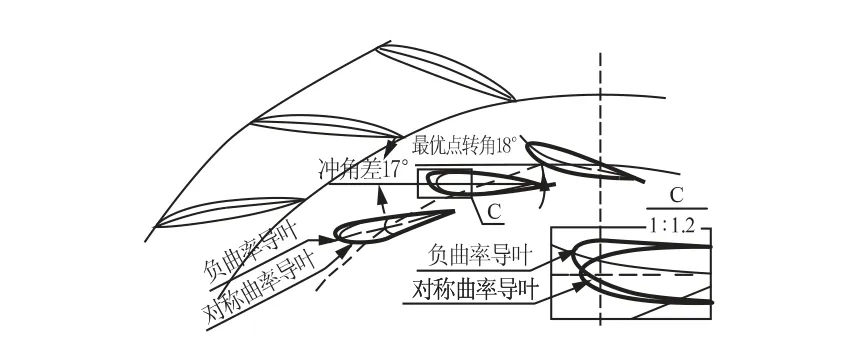

图2 为锦屏二级水轮机研发中两种导叶方案翼型特征及其与固定导叶的匹配关系特点。在最优转角18°时负曲率导叶几何安放角比对称导叶要大17°,可见采用负曲率翼型可大幅减小活动导叶进水边头部的水流冲角,提高小开度区活动导叶的水力性能。

图2 锦屏二级活动导叶翼型及与固定导叶匹配关系

2.2 负曲率导叶对水流环量改变的作用

活动导叶对蜗壳出口水流环量具有一定的补充和修正作用,一般正曲率翼型导叶使绕流液流的环量减小,负曲率翼型导叶使液流的环量增加,而对称曲率导叶不改变绕流液流的环量[1]。

混流式水轮机要适应高水头小流量运行条件,转轮需具有进口直径大和流道扁平狭长的特点,因而转轮进口环量很大。要满足转轮进口环量的要求,需要蜗壳具有小的出口水流角和平面控制尺寸,照此要求设计蜗壳将导致蜗壳中水流速度增大从而增加蜗壳的水力损失,影响水轮机的效率水平。为了满足转轮进口环量和水轮机效率水平要求,蜗壳水力设计中环量不足的部分,只能通过采用负曲率导叶进行修正和补充。

综上所述,负曲率导叶用于高水头混流式水轮机设计是由水轮机的水力特性和能量转换的需求决定的,其特殊的翼型特征对提高高水头混流式水轮机的水力效率等性能水平具有重要的意义。

3 负曲率导叶CFD 数值结果及性能

为便于说明负曲率在高水头混流式水轮机应用中的技术优势,下面主要对锦屏二级水轮机研发项目中负曲率导叶的CFD 数值结果和水力性能进行比较分析。锦屏二级电站最大净水头318.8m,单 机 容 量 600MW,总 装 机 容量4 800MW,是雅砻江干流上梯级电站中水头最高、装机规模最大的水电站。模型水轮机水力优化设计[2]中对负曲率和对称曲率两种导叶翼型均进行了开发,并在其它通流部件都不变的条件下,针对A919 转轮完成了两种翼型导叶对水轮机效率影响的对比试验,最终采用水力性能更为理想的负曲率翼型导叶用于本项目水轮机的研发。

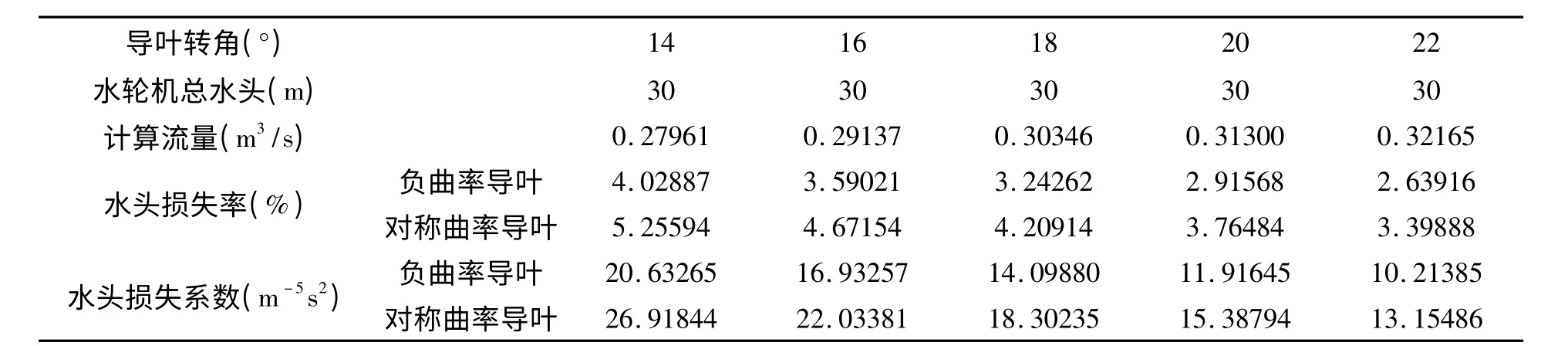

负曲率与对称曲率导叶设计结果如图2 所示。采用动态流体计算(CFD)手段对两种不同翼型导叶双列叶栅进行了数值模拟分析,其水力损失数值计算结果如表1所示。相应的水头损失系数比较如图3 所示;导叶头部区域压力梯度分布比较如图4 所示;负曲率导叶截面流线及速度矢量场如图5 所示。

表1 负曲率与对称曲率翼型导叶双列叶栅CFD 数值计算结果

图3 不同曲率翼型导叶双列叶栅水头损失系数变化

由表1 和图3 可知,在较大的转角和流量范围内,负曲率导叶的水力损失比对称曲率导叶的小,且差值随转角的减小而增大,说明负曲率导叶比对称导叶具有更高的水力效率,更易保证水轮机小开度区的高效率水平。

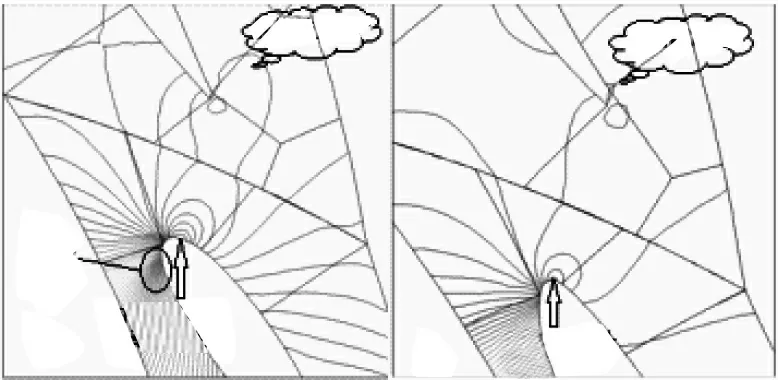

图4 负曲率和对称曲率导叶头部压力梯度分布

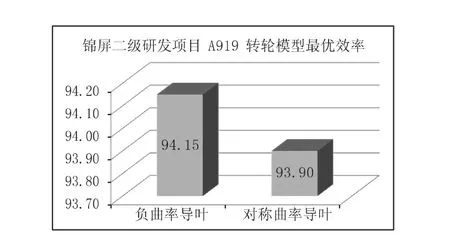

由图4 可知,负曲率导叶水轮机模型最优效率比对称曲率导叶高近0.3%,进一步验证了负曲率导叶在提高水轮机水力效率上的技术优势。同时,负曲率导叶头部绕流更理想,反映水流冲角的压力驻点偏离翼型头部很小,吸力面压力梯度分布均匀,不存在压力突变现象;对称曲率导叶压力驻点向压力面偏离翼型头部较远,在最优转角下有较大的水流冲角,吸力面压力梯度变化较大,存在明显的局部压力突变现象和低压区。对称曲率导叶翼型头部液流冲角大使绕流水流发生分离和压力突变现象,从而诱导了脱体涡流的产生,导致水能耗散和局部低压,增大了导叶的水力损失和局部空蚀破坏的风险。

图5 锦屏二级活动导叶截面流线及速度矢量场分布图

由图5 可知,锦屏二级研发项目负曲率导叶设计成果,最优转角时头部速度矢量均匀分布梯度合理,几乎达到无撞击来流。截面流线表明,导叶翼型绕流异常平顺,无分离涡流等现象发生,有益于导叶水力性能的提高。

根据水轮机效率对比试验结果,两种翼型导叶水轮机模型最优效率比较如图6 所示。

图6 A919 转轮在不同翼型导叶下最优效率试验结果

综上所述,负曲率导叶具有更小的水力损失和更为理想的水流流态,试验结果也表明,使用负曲率导叶水轮机水力效率得到较为明显的提升。

3 结语

由于高水头混流式水轮机流量小、水力损失大、小开度区运行等缺点,这对活动导叶的水力设计提出了严格的要求。负曲率导叶特殊的翼型特征,在改善小转角时头部绕流、降低小开度区水力损失、提高高水头混流式水轮机效率水平等方面具有显著作用,更适用于高水头大容量混流式水轮机的研发。负曲率导叶应用于我国锦屏二级高水头大容量混流式水轮机研发项目中,其显著的技术优势在工程实践中得到了成功的验证,可为我国未来雅鲁藏布江流域规划建设的大批量高水头大容量混流式水轮机的水力研发提供借鉴。

[1] 程良骏.水轮机[M].北京:机械工业出版社,1981.10.

[2] 张乐福,陈元林,张亮.锦屏二级电站水轮机水力优化设计[J].大电机技术,2008.