镍和镍合金在氟化工设备中的设计与应用

2013-03-04沈振英

沈振英

(浙江工程设计有限公司,杭州 310008)

氟化工产业包括氟化氢、ODS(消耗臭氧层物质)及其替代品、含氟烃、含氟树脂、氟橡胶、氟涂料、含氟医药、含氟农药和含氟精细化学品等的生产。其产品以耐化学品、耐高低温、耐老化、低摩擦、绝缘等优异的性能,广泛应用于军工、化工、电子、机械、医疗等领域。鉴于氟化工生产过程所涉及到的主要介质具有各种复杂的腐蚀环境条件,对设备材质提出了非常高的要求。

1 氟化工设备的特点

1.1 设备种类多

氟化工生产所需要的设备主要有4个种类:

1)反应器。用于完成介质的物理、化学反应,如反应器、反应釜、蒸馏釜、溶解釜、结晶釜、洁净釜等;

2)换热器。用于完成介质的热量交换,如冷凝器、冷却器、加热器、再沸器、汽化器等;

3)分离器。用于完成介质的流体压力平衡缓冲和其他净化分离的过程,如过滤器、缓冲罐、除雾器、洗涤塔、干燥塔、汽提塔、精馏塔等;

4)各种型式储罐。用于储存和盛装气体、液体、液化气体。

1.2 介质危害程度高

氟化工生产参与过程的绝大多数是高度或中度危害、易燃易爆、腐蚀性强的介质,并且这些介质的形态在工艺过程中受温度、压力的控制不断变化。因此无论从整个工艺装置的设计上,还是每台设备结构设计中都要充分考虑其致密性需要和防爆安全设施,并对设备的制造、检验和验收提出相应的要求,以满足生产条件下处理物料的功能要求和设备安全使用的基本要求。

1.3 设备材质的多样性

氟化工生产装置的设备材质有碳钢、不锈钢、石墨、硬聚氯乙烯、碳钢搪玻璃、碳钢衬聚乙烯、碳钢衬聚四氟乙烯、碳钢衬聚丙烯、镍和镍合金等,以满足不同介质的耐腐蚀要求。

金属材料的腐蚀现象是很复杂的,同一种材料在不同的介质中,不同材料在同一种介质中,即便是同一种材料,同一种介质在不同的内部、外部条件下(如材料的金相组织、介质浓度、温度、压力条件等)都会表现出不同的腐蚀规律。设备的设计应根据具体操作条件和介质的不同腐蚀类型,选用相适应的材质和正确的加工制造方法,以保证设备的长周期安全运行。

2 镍和镍合金的应用

氟化工生产涉及到的主要介质有氢氟酸、盐酸、氟气、氯气、氟化盐和有机溶剂等。这些介质腐蚀性极强,在生产温度条件下,对普通不锈钢的年腐蚀速率可高达50~70mm。如果原料中含有水,或反应过程中存在水蒸汽,氟化氢、氯化氢以氢氟酸、盐酸的形态存在,腐蚀会更加强烈[1]。镍和镍合金是指工业纯镍、镍铜合金、镍铬合金、镍钼合金、镍铬钼合金和镍铬钼铜合金,由于它们具有稳定的单相奥氏体组织,优良的耐腐蚀性能,高于普通钢材的强度和韧性、良好的冷成形性能以及与大多数金属之间的可焊接性,在氟化工的关键工艺流程中得到了较多的应用,成为氟化工关键设备的主要材质。

2.1 工业纯镍

相对标准氢电极,镍的标准电极电位E-(Ni)=-0.25 V,比较高,高于铝、钛、锆、铁,比氢E-(H)=0略低[2]。对一般的非氧化性酸来说,发生电化学析出氢气是很难的;而纯镍的电位-pH腐蚀状态图显示,在pH>6时不存在腐蚀区,所以镍是耐浓碱溶液腐蚀的最好材料,耐中性和微酸性溶液(含稀的非氧化性酸如:质量分数<10%的盐酸、质量分数<70%的硫酸、有机酸)以及有机溶剂;作为基体,镍与各种金属元素有相容性,可改进热稳定性与制造性能,改进耐氯化物晶间腐蚀性能。在大气、淡水和海水中化学性稳定,但不耐氧化性酸和高温含硫气体的腐蚀。

甲醇法生产甲烷氯化物中的氯化反应,一氯甲烷与氯气在催化剂作用下生成多氯甲烷:

氯化反应器为立式气液相反应器,内设冷却盘管用以调节反应温度,反应温度为105℃,压力为2.7 MPa(表压)。反应过程始终存在氯化氢、氯气和有机溶剂,且氯化反应会受到铁和其他金属的干扰,含铁杂质会引起催化剂中毒,导致氯气转化率下降,反应器内氯气积累,产生不安全因素。因此反应器壳体材料采用Nickel201+Q345R爆炸复合钢板,内冷却盘管组选用Nickel200。镍在高温卤素环境中表面生成的镍卤化物钝化膜有相当低的饱和蒸汽压和较高的熔点,很好地抵抗了高温卤素环境、氯化氢、有机溶剂的腐蚀。

2.2 镍铜合金

镍铜合金兼具铜的贵金属性和镍的钝化性能,镍中加入铜可以提高镍在还原性介质中的耐蚀性,所以镍铜合金在还原性介质中较镍耐蚀,在氧化性介质中比铜耐腐蚀。约质量分数分别为70%镍和30%铜的镍铜合金就是蒙乃尔合金,如典型的Monel400其合金元素及质量分数分别为:Ni 66.5%,Cu 31.0%,Fe 1%,Mn 1%,C 0.5%。主要用于弱还原性溶剂,特别是对氟气、盐酸、硫酸、有机酸以及不含空气的氢氟酸具有很好的耐腐蚀性。因为在冶炼过程中镍和铜可以无限互溶,没有金属间相析出,所以Monel400合金没有晶间腐蚀问题。

但是在实际运用上,Monel400在氢氟酸中也是有适用范围的。蒙乃尔在氢氟酸中一般的使用限制是:不含空气时,在60℃以上,质量分数30%~48%氢氟酸溶液中,腐蚀速率偏高,约为0.5~0.7 mm/a;对溶液中的含氧量十分敏感,含氧量越高,腐蚀率越大;在氢氟酸蒸汽中,耐腐蚀性比较差,且容易发生应力腐蚀。

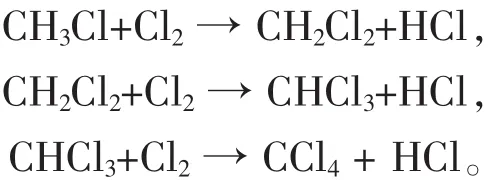

Monel400在氟化工生产中的使用还是比较多的。表1是某装置中的应用实例(已投产使用,运行良好)。

表1 镍铜合金Monel400的应用Tab 1 Application of nickel-copper Monel 400

2.3 镍铬合金

在镍中加入铬可以使合金耐氧化性酸、盐和抗高温氧化、硫化的能力显著提高,铬在腐蚀过程中氧化生成含Cr2O3的产物,其熔点高达2400℃,有很好的致密性和连续性,阻滞了腐蚀的进行。含质量分数15%铬可以使镍在稀硫酸中钝化,含质量分数25%铬可以使镍在充气的稀硝酸中钝化,含铬质量分数达到35%~50%可以耐热浓硝酸的腐蚀[3]。

但镍铬合金比奥氏体不锈钢常具有更高的晶间腐蚀敏感性,其原因是铬含量高增大了碳的活动性和扩散速度,加速Cr23C6在晶界析出。常用的镍铬耐蚀合金有Inconel600,合金元素质量分数分别为:Ni 75%,Cr 15%,Fe 10%。该合金耐强氧化性水溶液,一定温度的硫酸、磷酸、氢氟酸,还具有好的热强性,可用于500~600℃工作环境。

某装置的氯化反应器最高工作温度达到585℃,且含有一氯甲烷、氯气、四氯化碳、四氯乙烯、氯化氢等介质。一般材料无法耐受这样的高温和氯化物溶液腐蚀环境,常规设计是采用钢壳内衬耐酸陶瓷,外加冷却水夹套型式(设计压力1.8 MPa;设计温度150℃;规格:φ2 450mm×4 000mm)。设备规格大、制造检验和检修复杂、使用寿命短、运行总成本高。新型的氯化反应器采用Inconel600+S30408爆炸复合板制作(设计压力0.7 MPa,设计温度649℃,规格φ1 800 mm×5 000 mm),设备结构简单、工艺流程简化,大大延长了使用寿命,提高了产品的稳定性。

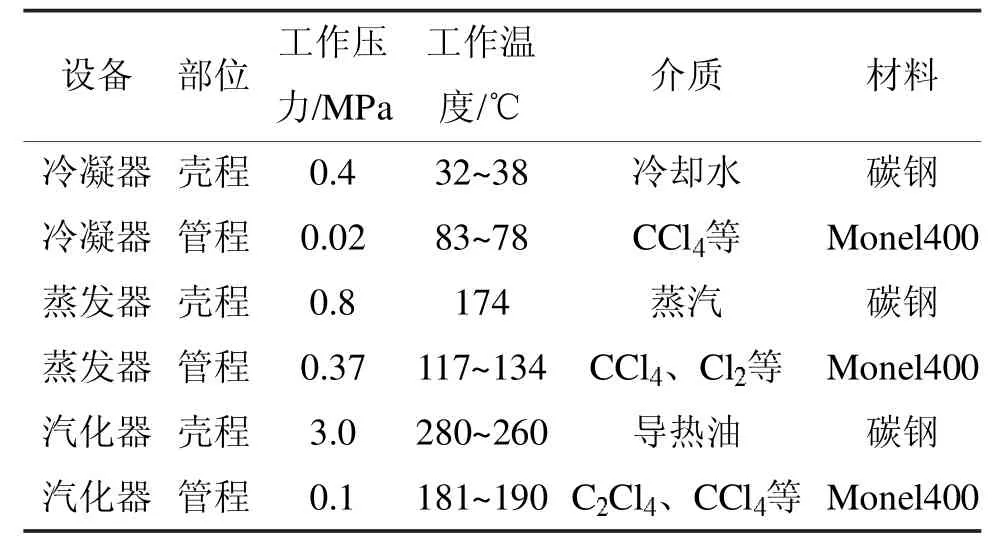

某装置中Inconel600应用于氢氟酸汽化和加热装置中(已投产使用,运行良好):

表2 镍铬铁合金Inconel600的应用Tab 2 Application of nichrome Inconel 600

2.4 镍铬钼合金

在镍中加入钼,提高了合金在还原性酸中的耐蚀性。镍中同时加入较高含量的铬和钼,不仅在氧化性介质中,而且在还原性介质中均具有良好的耐蚀性。特别是在含有氟离子、氯离子等卤素离子的氧化性酸中,以及在有氧或氧化剂存在的还原酸中,在氧化性酸和还原性酸的混酸中,在湿氯和含氯气的水溶液中,均具有其他金属无法与之相比的耐蚀性。Hastelloy C-276合金 (组分及质量分数:Ni57%,Cr 16%,Mo 16%,Fe 5%,W 4%,Co 2.5%,Mn 1%,V 0.35%,Si0.08%,C 0.01%)中铬、钼的加入将合金的耐点蚀和缝隙腐蚀的能力大大提高,高含量的Ni和Mo使其对氯离子应力腐蚀断裂也有很强的抵抗能力。特别是控制了碳和硅的含量,也较好地降低了其对晶间腐蚀的敏感性。

在某含氟农药装置中,因介质具有晶间腐蚀能力,是含有氟离子的氧化性酸,故材料选用Hastelloy C-276合金,使用状况良好。

3 焊接接头设计

镍和镍合金价格昂贵,为了节省镍和镍合金用量,容器壳体一般采用爆炸复合钢板或衬板的型式。复合钢板按照NB/T 47002.2—2009标准中BI级要求,基材逐张进行超声波检测,爆炸复合后进行消除应力退火热处理,镍材和镍合金要求退火状态供应[4]。其焊接接头的主要有壳体纵环缝对接焊缝、接管和筒体封头的角焊缝、换热管和管板的焊接接头等。

3.1 对接焊缝接头

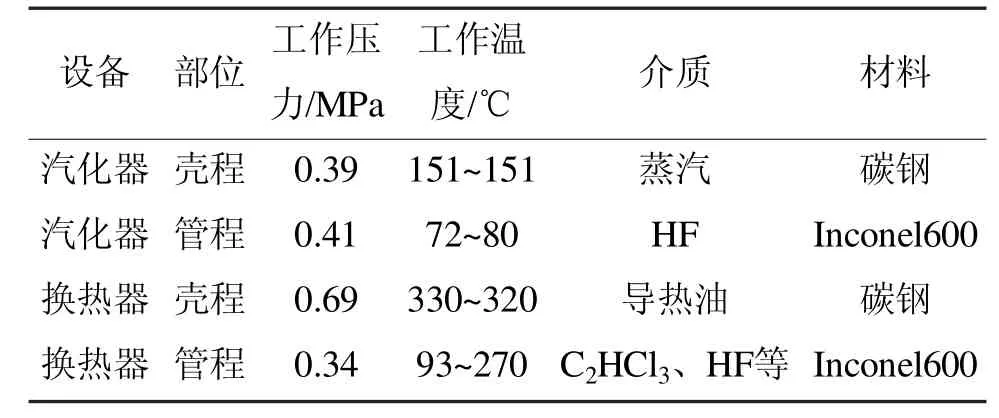

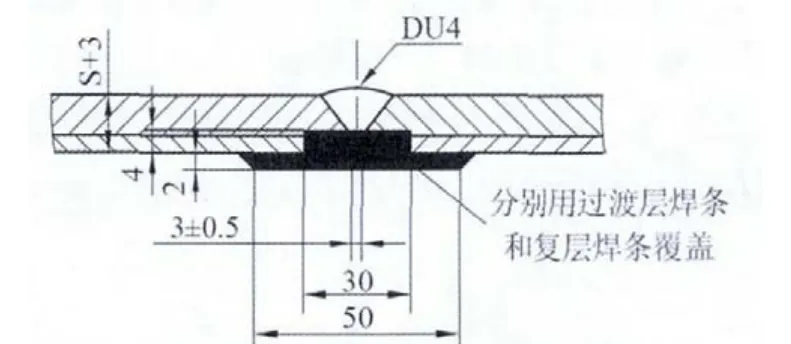

图1采用衬板结构,在复层处设1层衬板,再用盖板搭接角焊缝,以隔绝介质与基层的接触,角焊缝的腰高应不小于盖板厚度的0.7倍。焊缝处开设检漏孔,孔深至衬板处并配置螺塞密封,其作用一是排出衬板、盖板处的残留气体,二是检查设备运行中盖板焊缝是否泄漏。该结构的优点是制造简单,大大减少了焊接工作量,适用于较大直径的设备。

图1 对接焊缝衬板结构Fig 1 Scaleboard structure of buttweld

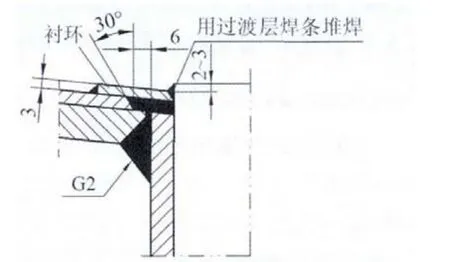

图2是堆焊结构,先用过渡层焊条堆焊复合板的复层,然后再用复层焊条覆盖。由于焊接量大,容易在焊缝处形成焊接缺陷,如焊缝金属在焊接过程中形成的气相组织、水蒸汽和一氧化碳,在结晶过程中来不及逸出而会形成气孔;焊缝金属在焊接过程中形成低熔点共晶体,在晶粒凝固收缩应力和焊接应力作用下被拉裂形成热裂纹。这些焊接缺陷可以通过选择合理的焊接工艺避免和克服,一般采用焊前除去焊接件上的水分、有机物、氧化物等杂质;异种金属的焊接采用低电流,减小焊接速度以熔敷较厚的焊道等。该结构复层与基层金属贴合得比较紧密,适应于工作温度较高的场合。

图2 对接焊缝堆焊结构Fig 2 Overlaying structure of buttweld

3.2 接管与壳体角焊缝接头

图3是小接管与壳体的焊接接头,接管材料采用镍或镍合金,复合板的复层用过渡层焊条堆焊,上面再用衬环覆盖,接管应尽量伸出衬环2~3 mm,以保证接管与焊环焊接要求。

图3 镍和镍合金接管与壳体的焊缝接头Fig 3Welded Jointof nickel and nickel alloy pipe and shell

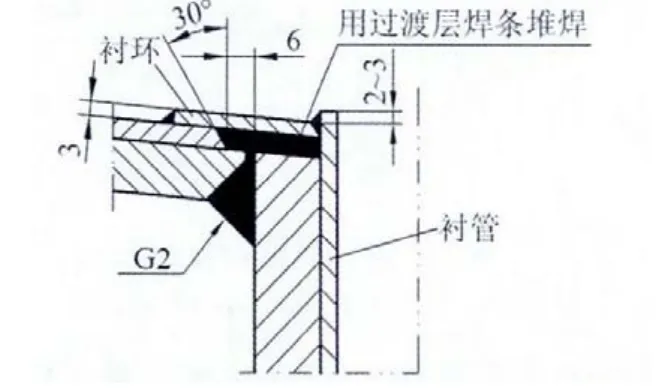

图4是内衬接管与壳体的焊接接头,接管采用碳钢或不锈钢内衬镍或镍合金,衬筒在接管与壳体焊接完成后采用热套法进行,可以保证衬管与接管的紧密贴合,最后进行衬环焊接。该结构减少了镍合金用量,降低制造成本。一般用于接管公称直径DN100及以上尺寸。

图4 内衬接管与壳体的焊接接头Fig 4 Soldered jointof lining pipe and shell

3.3 换热管与管板的焊缝接头

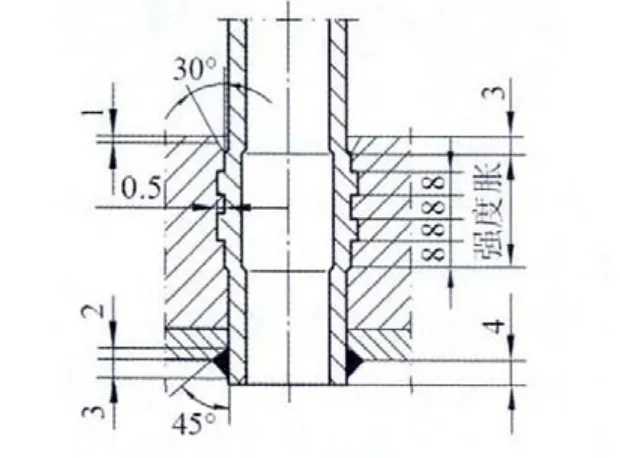

镍和镍合金制换热器的管板材料经常选用爆炸复合板,换热管材料是镍或镍合金。换热管与管板的连接是换热器制造的关键,这是因为换热器的失效大多数发生在换热管与管板的连接接头处,常见的腐蚀有缝隙腐蚀。通常镍和镍合金制换热器的换热管与管板接头不用强度胀的结构,而采用强度焊+贴胀或者强度胀+强度焊的胀焊并用结构,来满足高密封性能的要求。

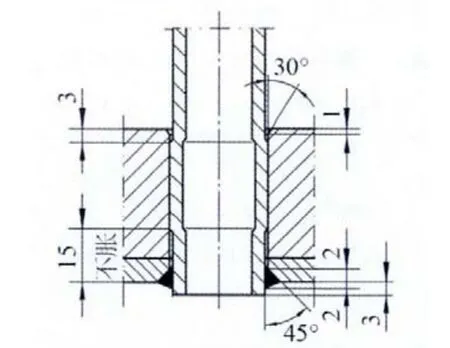

图5是强度胀+强度焊结构,建议采用柔性胀(液压胀接、橡胶胀接、液袋胀接),可以使换热管均匀向外扩张,以减小换热管的冷作硬化。柔性胀接的开槽尺寸应相应加大,最小管板厚度为50mm。

图5 强度胀+强度焊接接头Fig 5 Soldered jointof strength expansion and strength

图6是强度焊加贴胀结构[5]。该结构制造较简单,管板厚度按照计算取值,没有最小厚度要求。

图6 强度焊+贴胀焊接接头Fig6Soldered jointofstrengthweldingand stick expansionwelding

当换热器的管程、壳程介质严格禁止混合时,可以采用双管板结构,腐蚀性强的介质在管程,换热管与管程侧管板的连接采用强度焊加贴胀,与壳程侧管板连接采用强度胀。

4 结束语

镍和镍合金具有极其优良的耐各种腐蚀形式的性能,因而在氟化工生产领域中得到广泛的应用,已经成为氟化工生产关键设备的主要材质。其种类系列也比较多,并且材料科学家还在不断地研发出新的衍生合金。针对不同的生产条件可以选择出合适和经济的镍和镍合金,适应不同的腐蚀环境。

在设备结构设计上要满足生产条件下处理物料的功能要求,满足设备安全使用的基本要求,包括强度、刚性、稳定性、密封性和耐蚀性,也要考虑设备的投资、材料的可加工性等,在保证工艺过程要求的前提下结构要简单,并方便制造、检验、维修,使设备总成本尽可能降低。

[1]左景伊.腐蚀数据手册[M].北京:化学工业出版社,1991.

[2]JB/T 4756—2006.镍及镍合金制压力容器标准释义[S].

[3]杨瑞成,聂福荣,郑丽平,等.镍基耐蚀合金特性进展及其应用[J].甘肃工业大学学报,2002,28(4):30-33.

[4]NB/T 47002.2—2009压力容器用爆炸焊接复合钢板第2部分:镍-钢复合板[S].

[5]GB 151—1999钢制管壳式换热器[S].