深孔预裂爆破法在顶板弱化处理中的应用

2013-03-03赵亚军孔维科

赵亚军,孔维科,阴 磊,冯 伟,2

(1.内蒙古科技大学矿业工程学院,内蒙古 包头 014000;2.山西潞安矿业集团,山西 长治 046299)

·技术经验·

深孔预裂爆破法在顶板弱化处理中的应用

赵亚军1,孔维科1,阴 磊1,冯 伟1,2

(1.内蒙古科技大学矿业工程学院,内蒙古 包头 014000;2.山西潞安矿业集团,山西 长治 046299)

坚硬顶板具有强度高、节理裂隙不发育的特点,其整体性和自稳能力比较强,在开采过程中易形成大面积的悬顶,给工作面的安全生产带来隐患。因此,为能够达到工作面安全与高效生产,必须对坚硬顶板进行处理,使处理后的顶板岩体的物理力学性质发生改变,减小坚硬顶板的悬露面积,避免发生大面积顶板来压。本文以常村矿S6-2工作面为例,论述了深孔预裂爆破方法在坚硬顶板弱化方面的应用。

顶板弱化;深孔预裂爆破;坚硬顶板;悬顶

1 工程及地质概况

常村矿S6-2工作面位于北宋杜村东北部。南临S6采区放水巷、东北接S翼轨道巷及S6轨道上山、东邻S6-3工作面(未布置)、西邻S6-1工作面(未布置)。所采3#煤层,煤厚平均5.84 m,煤层埋藏深度为351.5~415.8 m。根据矿井地质报告和S6-2综放工作面作业规程及现场观察结果可知,工作面顶板主要由泥岩、灰白色中砂岩(局部相变为浅灰色细砂岩)。直接顶为1层厚1.11~1.55,平均1.34 m的灰黑色泥岩;老顶为厚度0.8~10.8 m,平均7.02 m的灰白色中砂岩(局部相变为浅灰色细砂岩),老顶砂岩单轴平均抗压强度在111.9~115 MPa(普氏硬度f=11.19~11.5)。由于老顶岩层厚度大,致密坚硬,回采过程中不易垮落,易形成大面积悬顶。因此,为了安全开采,需对老顶进行弱化处理。

2 S6-2工作面顶板垮落方法的选择

国内外坚硬顶板的处理方法主要有顶板注水弱化法、爆破弱化法等。

由于不同的岩石注水后强度的变化不一样,在对顶板岩层采用注水方法弱化前,首先要对顶板岩层进行浸水试验,只有进行浸水实验后,其强度明显降低的岩体才适宜采用注水的方式进行弱化。根据常村煤矿3#煤层S6-2工作面顶板综合柱状可知,工作面顶板中7.02 m厚致密坚硬的老顶砂岩为主要弱化处理对象,砂岩的强度受注水影响不明显,而且,由于注水软化法存在着周期长、工序繁琐等不足。因此,S6-2工作面顶板处理方法不宜选用注水弱化的方法处理顶板。

现有资料表明,国内外控制坚硬顶板的主要方法为爆破,其爆破顶板处理方法有很多种,如步距式深孔爆破、循环式浅孔爆破、超前深孔松动爆破等。由于超前深孔松动爆破不影响工作面生产,且效果较明显,应用较广。所以,选用深孔预裂爆破方法对S6-2工作面坚硬顶板进行弱化处理。

3 深孔预裂爆破的基本理论

3.1 爆破作用效果

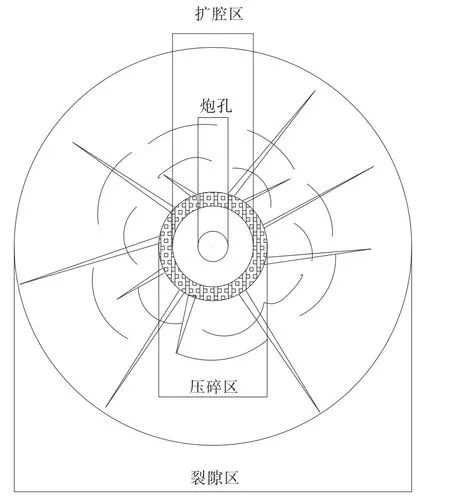

炸药爆破时,处于药包周围的煤岩体由于受到强烈冲击波作用,形成各破坏区域,见图1。

3.2 柱状药包在煤岩体中爆破产生的载荷

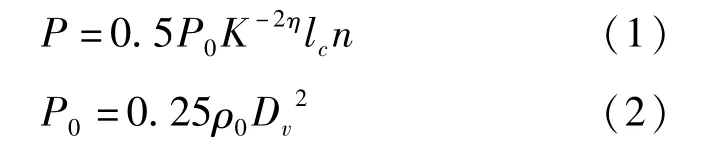

根据声学相似理论,药包在不耦合条件下,煤岩体中被包裹的柱状药包爆炸后,会向煤岩体施加一个压力P:

图1 破坏区域分布示意图

式中:

P0—炸药爆轰压,MPa;

K—径向不耦合系数,K=db/dc,db、dc分别为炮孔的半径、药包半径,mm;

η—爆轰产物的膨胀绝热指数,取3;

lc—装药时沿药包轴方向系数,取1;

n—炸药爆炸产物膨胀碰撞炮孔壁时的压力增大系数,取10;

ρ0—炸药密度,kg/m3;

Dv—炸药爆速,m/s。

透射冲击波在煤岩体中传播时,由于其强度受到阻力会不断衰减,直至衰变成能量较小的应力波。位于煤岩体中的任何一点所能引起的径向、切向应力值大小,可分别表示为:

式中:

σr—煤岩体中的径向应力,MPa;

σθ—煤岩体中的切向应力,MPa;

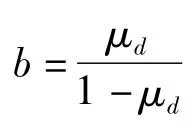

一般煤岩体的泊松比会随应变率的减小而呈逐渐增大趋势。根据对有关数据的研究总结,可以认为,在加载率允许的范围内有:

式中:

μ—煤岩体静态泊松比。

3.3 爆炸载荷作用下的破坏准则

在外载荷作用下,材料发生破坏时,其准则应取决于材料本身的承受能力和实际受力状况。根据有关力学试验结果表明:在煤岩体爆炸破坏过程中,煤岩体被压缩变形成为压碎区,煤岩体受拉伸作用形成裂隙区。

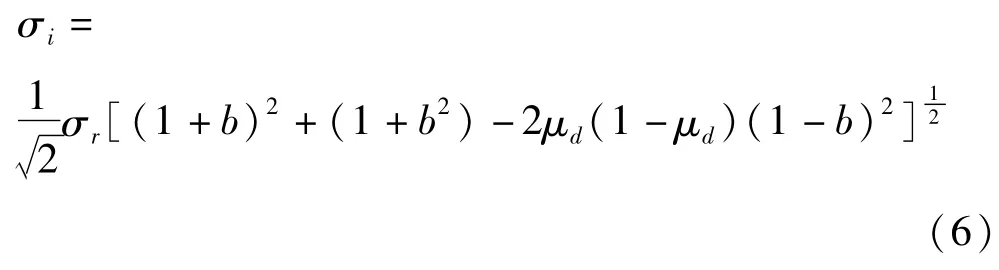

煤岩体中任一点的应力强度值大小为:

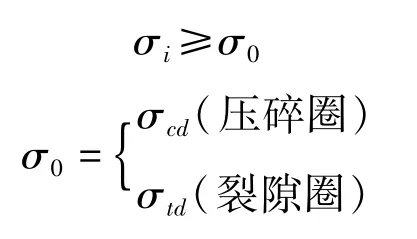

根据Mises准则,当煤岩体要想发生破坏,应满足如下数量关系式:

式中:

σ0—煤岩体单轴受力条件下的破坏强度,MPa;

σcd、σtd—煤岩体的单轴动态抗压强度、单轴动态抗拉强度,MPa。

对一些较为常见的煤岩体进行爆破时,根据现有的资料可知,其动态抗压强度与静态抗压强度之间的关系表示为:

式中:

σc—煤岩体的单轴静态抗压强度,MPa;

ε—加载应变率,s-1。

根据相关资料研究表明,在压碎圈内,ε可在100~104s-1范围内取值;在压碎圈外,煤岩体加载率较低,ε可在102~103s-1之间取值。由于煤岩体的动态抗拉强度受ε值的影响不是很大,在煤岩体工程爆破的ε值范围内可取:

式中:

σt—煤岩体的单轴静态抗拉强度,MPa。

3.4 条形(柱状)药包爆破波的作用区域理论

通过对上述波动力学的研究分析,结果表明:当煤岩体发生爆炸时,产生的载荷冲击波将首先作用于煤岩体介质内。冲击波在传播过程中,爆炸能量向煤岩体周围释放,随着能量逐渐减少,爆炸气体压力和温度会发生急聚下降,致使位于其周围熔融状的煤岩体的应力状态得以快速解除,这就使煤岩体具有很大的动态抗压强度,由于煤岩体的压碎圈消耗掉了冲击波的绝大多数能量,使爆炸冲击波在其附近区域衰减比较明显,因此,笔者认为首先研究爆破冲击波作用区域,从理论计算和工程实际方面都有着及其重要的意义。

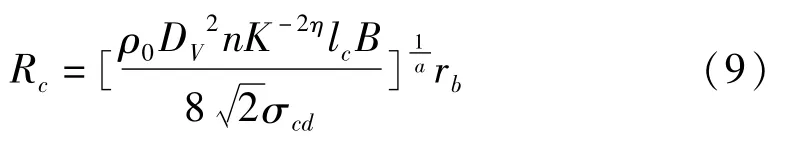

1)压碎圈半径。

对于柱状药包,可以认为其周围的煤岩体在强烈的冲击波作用下变为不可压缩流体,在不耦合装药条件下,且不耦合系数较小时,相应的压碎圈半径为:

式中:

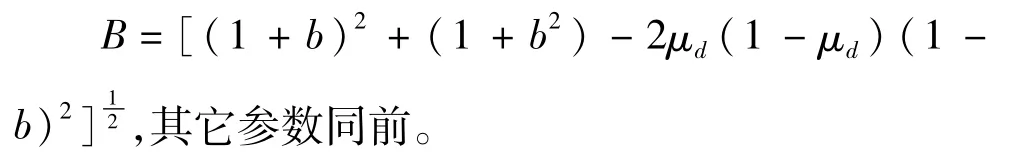

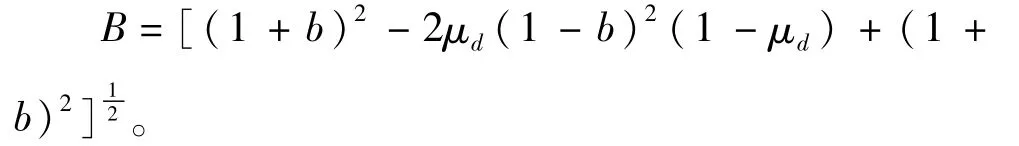

2)裂隙区半径。

由式(6)得:

式中:

在压碎圈与裂隙区的分界面上,由式(10)可得:

式中:

σR—压碎区与裂隙区分界面上的径向应力,MPa。

根据强度准则,煤岩体出现裂隙区域时的半径为:

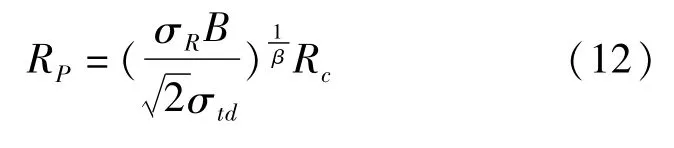

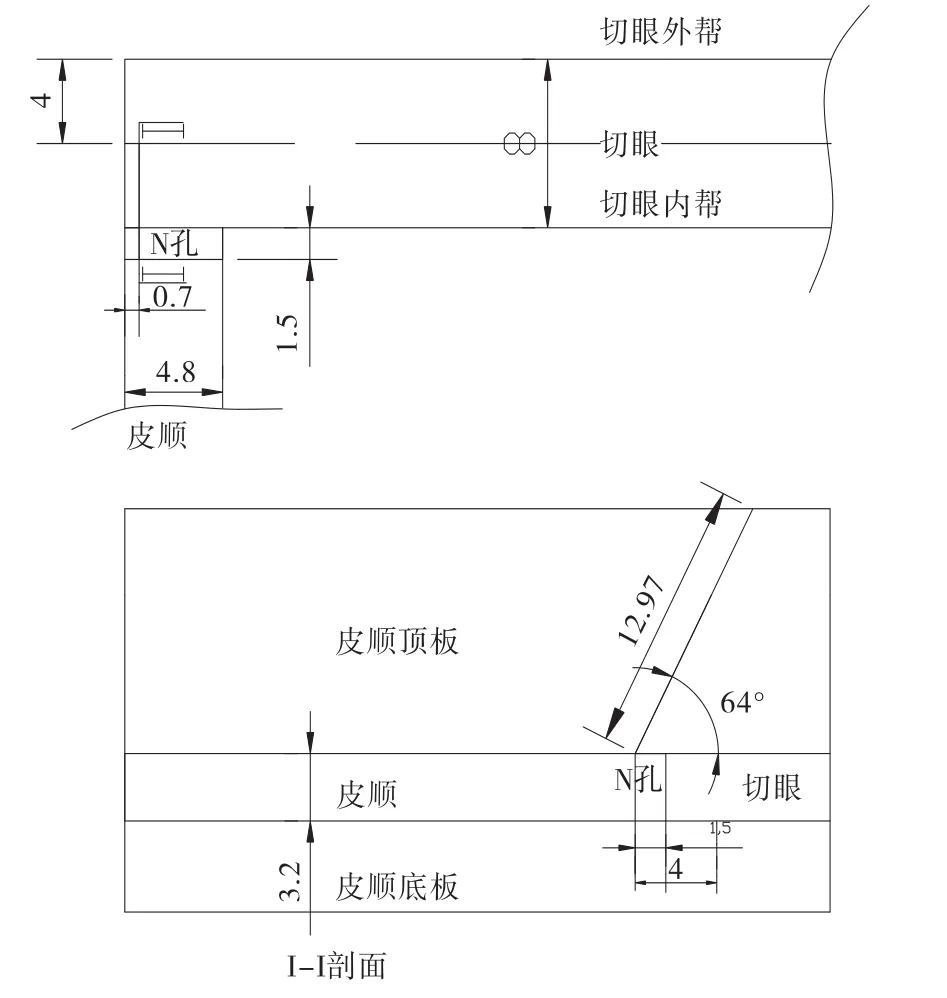

把式(11)代入式(12)得不耦合装药条件下裂隙区半径为:

把有关顶板物理力学的各个参数(细粒砂岩单轴平均抗拉强度3.1 MPa,单轴平均抗压强度111.9 MPa;中砂岩单轴平均抗拉强度1.9 MPa,单轴平均抗压强度115 MPa;静态泊松比取0.23)和3号乳化炸药参数(炸药爆速2 800 m/s,炸药的密度1 194.265 kg/m3,不耦合系数1.25)分别代入到式(9)、式(13)中,最后计算可得煤岩体破碎区半径为479.6~485.5 mm,裂隙区半径为3 663.5~4 842.4 mm。以上参数可为矿上提供,参考三元煤矿3#煤层顶板岩层的力学实验结果,砂岩单轴抗压强度为109.7 MPa,单轴抗拉强度为6.1 MPa,计算得破碎区半径为489.9 mm,裂隙区半径为2 496.0 mm。

4 顶板深孔预裂爆破方案

4.1 顶板处理高度确定

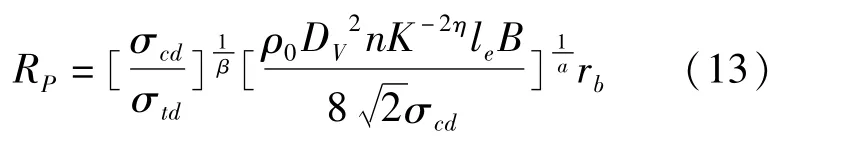

为使S6-2工作面顶板垮落矸石充分填充采空区,放顶最小高度H可根据如下公式初步计算:

式中:

M—煤层采高,m,取煤层平均厚度3.0,初采期间,顶煤不放;

KP—顶板岩(煤)层初始碎胀系数,取1.30。

经计算得:H=10.0 m。

根据S6-2工作面顶板地质赋存情况,开切眼顶板由上到下依次为中砂岩(老顶,平均厚度为7.02 m)、灰黑色泥岩(直接顶,厚度为1.2~1.34 m);顶煤(顶煤厚度平均为2.0~2.58 m)。其中,老顶为此次顶板弱化的主要处理对象,故初步确定开切眼放顶煤顶板处理高度应至少为10.94 m,本次顶板炮孔的垂直高度确定为沿工作面顶板至上方11 m范围处。

4.2 炮眼布置

根据理论计算和实践经验,深孔爆破孔径宜选定为75 mm,封泥长度为炮孔长度的20%~30%左右,径向装药不耦合系数为1.25。

1)切眼爆破炮孔布置。

在切眼内距开切眼外帮1.0~1.5 m处顶板打眼(考虑顶板锚杆、锚索位置,可在此范围内调整)。209 m长的切眼共布置32个炮孔:A、B孔各8个(A1~A8、B1~B8),C孔7个(C1~C7),D、E、F、G、I、J、K、L、M各1个。从皮顺到轨顺方向依次布置的炮眼编号为:I、J、K、L、B8、A8、C7、B7、A7、C6、B6、A6、C5、B5、A5、C4、B4、A4、C3、B3、A3、C2、B2、A2、M、A1、B1、C1、D、F、E、G。切眼切断爆破中施工炮眼总长617.83 m;装药总长度348 m,药量1 044 kg;封泥长度269.8 m。

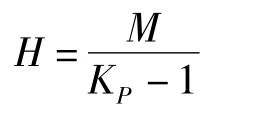

2)顺槽破炮孔布置。

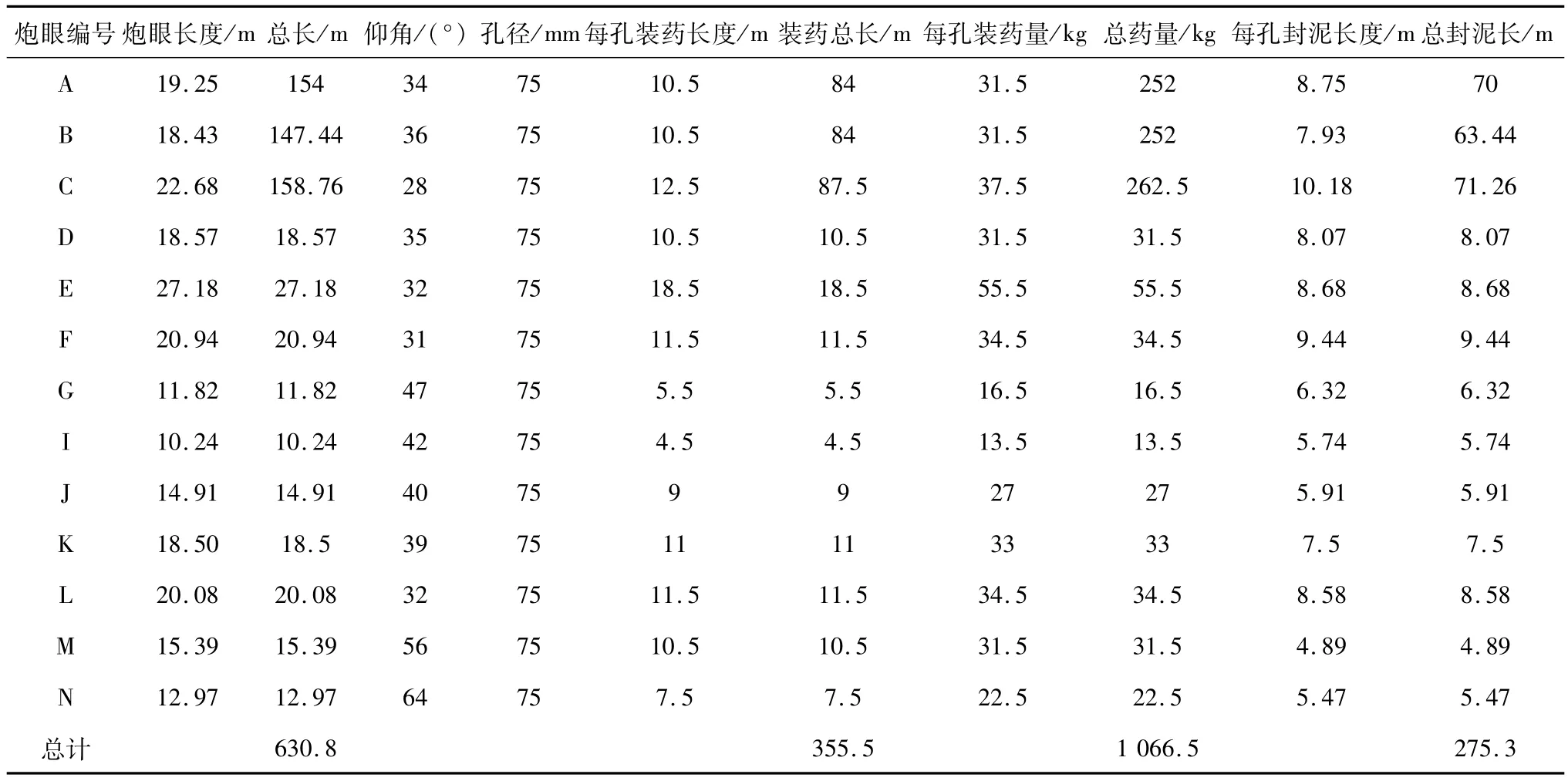

在皮顺巷道内施工1个炮眼(N孔)长13.0 m,仰角64°。N孔距皮顺巷外帮0.7 m左右,距切眼内帮1.5 m左右,炮孔布置见图2。N孔装药长度7.5 m,装药量22.5 kg。根据现场施工情况对每个炮孔做进一步装药量优化处理,需准备炸药量1 200 kg。S6-2工作面顶板弱化处理设计炮孔参数与装药量见表1。

图2 皮带顺槽炮孔布置图

表1 放顶各炮孔参数与装药量表

4.3 炮孔爆破

根据炮孔设计进行打眼,装药、联线和爆破。

放炮使用BF-200型起爆器,分组装药、分次爆破。一茬炮联线采用“总体串联,局部并联”的方式进行爆破,每次起爆炮孔1~2个,但最多不要超过3个炮孔,以免影响整体爆破效果。起爆顺序从切眼的皮顺向轨顺方向:I、J、K→L、B8、A8→C7、B7、A7→C6、B6、A6→C5、B5、A5→C4、B4、A4→C3、B3、A3→C2、B2、A2→M→A1、B1→C1、D→F、E、G。设计炮孔爆破完成后,视顶板情况再对皮带顺槽N炮孔进行装药爆破。

5 结 语

通过探讨深孔预裂爆破技术的具体工程实践,介绍了深孔预裂爆破技术在预先破坏顶板的完整性,减小顶板悬露面积,缩小顶板初次垮落步距,防止或减弱大面积悬顶给生产带来的隐患。同时也可以提前回收放顶煤,实现S6-2工作面安全、高效生产。本研究成果不仅在本矿区具有广泛的应用前景,而且在国内类似条件的矿区也有重要的推广、使用价值,具有显著的经济和社会效益。

TD235.33

B

1672-0652(2013)10-0061-04

2013-07-02

赵亚军(1959—),男,河北秦皇岛人,1983年毕业于西安建筑科技大学,教授、硕士研究生导师,主要从事矿业工程等方面的教学及科研工作,(E-mail)526541909@qq.com