精煤灰分超标原因分析及应对措施

2013-03-02石力强

石力强

(西山煤电集团公司马兰矿选煤厂,山西 古交 030205)

·技术经验·

精煤灰分超标原因分析及应对措施

石力强

(西山煤电集团公司马兰矿选煤厂,山西 古交 030205)

一段时间,马兰矿选煤厂精煤生产灰分连续超标,灰分波动大,洗水系统紊乱,循环水浓度持高不下,洗水系统不平衡。由于生产灰分不稳定为装车配煤带来很大困难,产品质量一时难以保证,为此,该厂从原煤质量、工艺技术、设备等方面分析查找原因,并采用质量管理、技术工艺管理等方法逐步解决问题,取得了良好效果。

精煤灰分;生产灰分超标;分析原因;改进工艺

西山煤电集团公司马兰矿选煤厂2012年3月中旬至4月份,精煤灰分连续超标,灰分波动大,洗水系统紊乱,循环水浓度持高不下,洗水系统不平衡,灰分不稳定为装车配煤带来很大困难,产品质量一时难以保证。经过分析查找原因,并采取相应措施,在原煤质量波动大,理论分选密度很低(<1.45)的情况下,保证了精煤灰分不超标。

1 现状调查

对2012年4月1日—10日150个精煤灰分分析如下:平均灰分10.28,标准误差0.05,中位数10.31,标准差0.62,方差0.38。

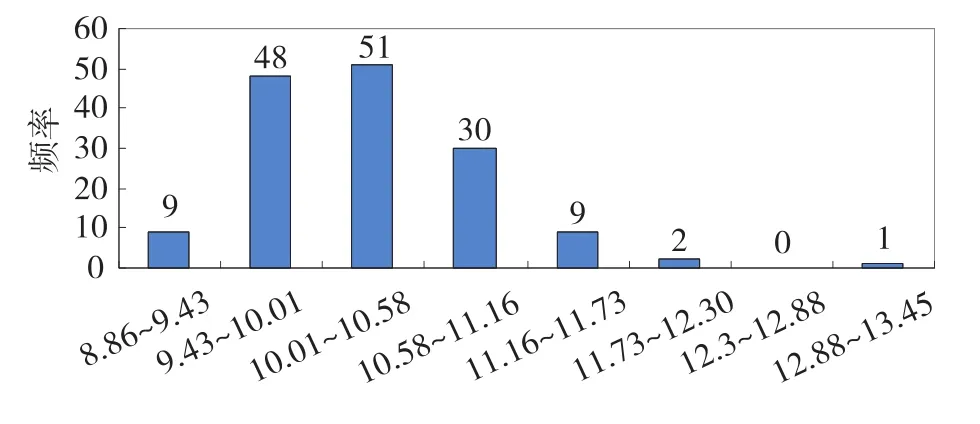

4月1日—10日501精煤灰分直方图见图1。

图1 4月1日—10日501精煤灰分直方图

从以上数据图分析灰分大于11.16%的频率占到8%以上,且稳定率不高。

2 精煤灰分超标原因分析

1)工作面生产情况。3月中旬—4月底,2#煤工作面进入收尾阶段,产量很不稳定;8#煤工作面和02#煤工作面煤泥、矸石含量大:8#煤煤层地质条件较复杂,煤层平均厚度4.03m,其中有250mm炭质泥岩夹层;4月底遇到靠近机尾处有1条4m的大断层,对采煤(煤质)影响较大,此8#煤工作面煤质可浮性较差(理论分选密度1.42);02#煤工作面煤层平均厚度2.14m,煤层有180mm炭质泥岩夹层,局部有50~150mm铝土泥岩,煤层地质条件较复杂,且有1条2m左右的断层向工作面延伸,煤质可浮性较好(理论分选密度1.55),但在过断层时,如果顶板难以维护,煤层顶部的1层500mm左右厚的炭质泥岩(局部带有铝土泥岩)将垮落。

02#煤工作面(可采期11个月)煤层地质条件复杂,采煤工作面有1.3m、1.5m2条断层向回采方向延伸,并伴有2条0.5m、0.9m小断层,对采煤(煤质)有较大影响,煤层平均厚度2.52m,其中煤层有150mm炭质泥岩夹层。

2)原煤煤泥含量大,煤质波动大。主要表现为原煤粒度组成和浮沉组成的频繁变化。

a)从原煤筛分浮沉资料(当02#∶2#∶8#= 1∶1∶2)分析。-0.5mm灰分18.72%,硫分1.65%,与以往原煤资料相比,灰分增高3%~4%,原煤煤泥总量(原生煤泥+次生煤泥)达17.58%,低

粒度级0.075~0 mm占到-0.5 mm总量的7.54%,灰分20%以上。

b)从煤粉试验室情况看,煤油和仲辛醇按照3∶1,4∶1,5∶1的比例做试验,浮精灰分并不高,说明原煤可浮性变化不大,(由于单纯的煤粉、药剂和清水没有污染,与生产情况还是有差异),现阶段生产过程中浮精灰分偏高,与-0.5 mm中低粒度级部分灰分偏高有关,这部分细粒级煤在洗选过程中极易吸附在精矿上,造成浮精煤灰分偏高。

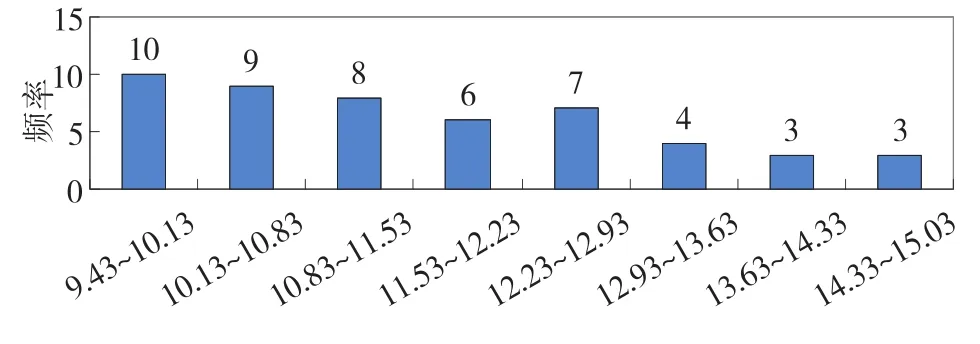

对4月1日—10日50个浮精灰分分析如下:平均灰分11.56,标准误差0.21,中位数11.291,标准差1.5,方差2.25,见图2。

图2 4月1日—10日浮选精煤直方图

3)选煤厂缺少粗煤泥(1~3 mm)分选回收系统。粗煤泥直接经旋流器浓缩,经脱水筛、离心机脱水进入精煤,但是粗煤泥灰分也是持续居高不下,粗煤泥产量在没有2#煤的情况下非常高。4月1—10日粗煤泥平均灰分13.86,标准误差0.40,中位数14.26,标准差1.51,方差2.29。

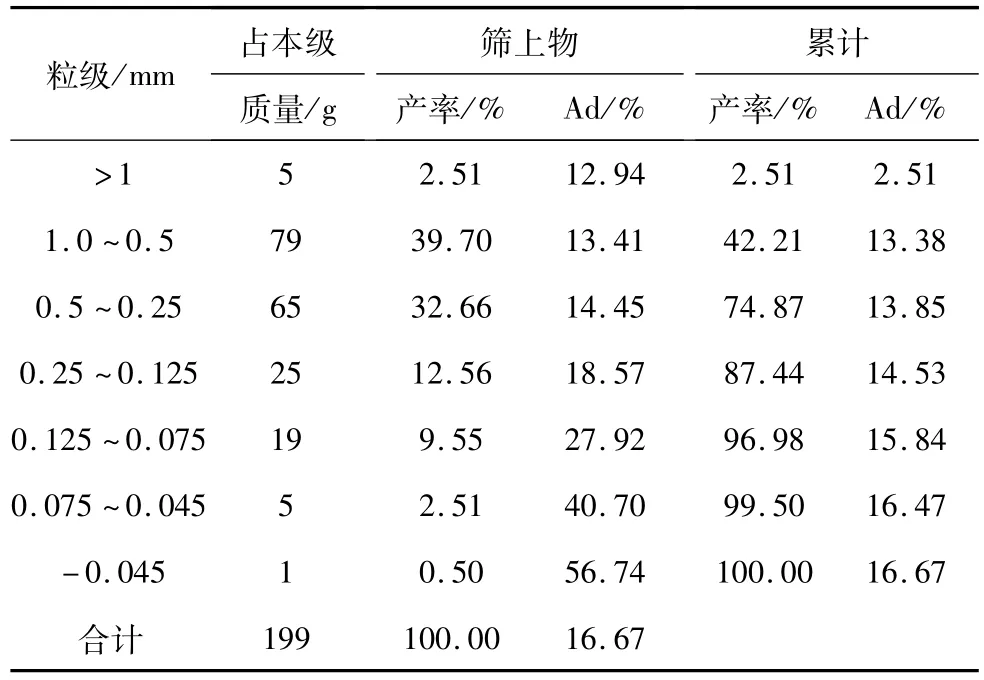

4)技术设备。重介旋流器使用时间较长,结构参数发生较大变化,如溢流口直径变大,改变了锥角比,直接影响洗选效果,使精煤灰分不稳定,同时因原煤矸石量大,旋流器的矸石底流口直径又略小,使矸石不能及时排出;浮选机老化,抽出率低,浮精灰分高;脱介筛、弧形筛、离心机等脱介、脱水设备筛缝变大,造成系统跑粗现象严重:从浮选入料积累样小筛分试验上看,>0.5 mm粒级粗粒级煤泥占本级产率为42.21%,如果原煤煤泥总量(原生煤泥+次生煤泥)达17.58%,则>0.5 mm粒级粗粒级煤泥占全级的7.42%,累积灰分为13.38%,与生产实际灰分基本相符,严重影响最终精煤灰分,制约选煤正常生产。浮选入料积累样小筛分表见表1。

5)煤泥水处理系统。煤泥水体系是一个极其复杂的系统,它的性质不仅与煤泥水中煤泥水颗粒的多少、粒度分布、密度大小、矿物组成有关,也与体系的pH值和水的硬度、黏度、浓度有关。a)循环水作为分选和辅助用水,其质量主要表现为循环水的固体含量、粒度和灰分。当循环水含有过多的煤泥颗粒,尤其是高灰、微细的颗粒时,会严重影响分选、回收、脱水等作业效果。使用这样的循环水,重介旋流器中细颗粒沉降会受到影响,分选下限将增大,细粒分选效果严重恶化,浮选作业的选择性也变差,当它们黏附在分选产品上时将会大大增加产品的灰分和水分。循环水最适宜的固体含量即不高于30 g/L,才可维持其较低的黏度和相对稳定,防止循环过程中形成并聚集额外的细粒煤泥(小于35μm),从而造成煤泥水黏度增加和分选、回收、脱水效率下降。b)如果加入到选煤系统或煤泥水系统的补加水量超过产品能够带走的水量,煤泥水系统就会出现洗水不平衡。

煤泥水处理系统紊乱,洗水不平衡。主要表现在:絮凝剂添加不均匀或量小,不能使煤泥快速沉淀;压滤车间不能及时快速压料,造成尾煤泥化严重,时间一长,高灰细泥含量加大,漂浮水面,进入循环水后严重影响浮选精煤灰分;浓缩机溢流堰不平,造成局部溢流大,带走大量煤泥进入循环水,同时煤泥水失去平衡,造成系统水大,溢流大,煤泥沉淀时间短,不能充分沉淀,而进入洗水,造成洗水固体物含量大,浓度持高不下;循环水一般情况下呈弱酸性,pH<5,影响絮凝剂的絮凝效果。4月1日—10日循环水平均浓度41.61,标准误差2.17,中位数41.13,标准差16.26,方差264.49,最大浓度达83.25。

6)501精煤分布不均,块煤在最下层,浮精在中层,粗煤泥在最上层,但因浮精不是连续排料,故精煤呈波状分布,自动采样机采样随机误差较大。

7)洗水中絮凝剂积聚,含量高,造成浮选药剂在

煤粒表面的吸附能力下降,选择性变差。因为絮凝剂分子承担了浮选药剂的吸附能力,并形成了疏松结构的网状物质,它对固体物料表面有很大的亲和力,从而影响了浮选药剂的疏水能力,同时随着煤泥水中絮凝剂浓度的提高,煤的选择性和浮选动力学性能也受到相反影响,造成浮精灰分高,尾煤灰分反而低的现象。

表1 浮选入料积累样小筛分表

3 应对措施

针对以上精煤灰分超标原因分析,因为有些问题不能一下解决,为了在短期内既不影响生产,又要保证外销精煤批次合格,使产品质量符合合同要求,该厂采取了一系列的短期应对措施如下:

1)质量管理:针对井下原煤煤质变化及配比的不均衡,及现阶段精煤灰分连续超标,灰分波动大的情况,该厂为防止不合格产品出现,采取相应的质量控制措施,特启动“主动质量控制防范预案”,制定控制防范措施。控制防范措施如下:

a)该厂根据原煤库存,生产系统指标情况,灵活安排生产,02#、2#、8#齐全时按1∶1∶2配洗,2#煤停产时,02#∶8#=1∶3,根据系统情况适当增加02#煤配洗比例,当欠2#、8#煤时,根据系统情况单独洗02#煤时,加强环节管理、系统监测与调整,生产精煤单独入仓,确保生产系统正常运行。

根据生产系统情况,合理安排精煤入仓,4#、5#仓存放高灰、高硫精煤确保配煤装车外运。

b)主洗车间根据厂调度安排的配煤比例进行配煤入洗。加强浮选操作,确保浮选效果,浮选抽出率≥85%;加强粗煤泥旋流器的操作,确保浮选跑粗量≤10%;根据指标情况及时调整分选密度、处理量及压力,控制好用水量,保证最终产品符合要求;加强设备的维护检修,发现故障及时处理,确保设备正常运行;501精煤皮带连续出现3个高灰,要及时汇报车间领导并停车查找原因,采取措施;洗水浓度超过50 g/L,浮精灰分≥13.0%时停煤回收。

c)煤泥水车间确保洗水浓度≤30 g/L:根据系统情况合理添加絮凝剂,生石灰,确保洗水浓度;加强煤泥回收,确保浓缩机内煤泥不积聚,保证正常生产;加强煤泥回收设备的检修保养,滤布的更换,保证煤泥压料不间断。

d)煤质车间做好过程检测,发现质量、洗水异常及时汇报调度并做好记录;加强对井下毛煤质量跟踪检查,准确检查入厂原煤质量情况,煤质发生变化及时将有关信息反馈到厂领导和生产技术科;为配煤提供可靠依据;做好水质检查、检测工作,与煤泥水车间共同做好絮凝剂添加试验,有效指导生产;按要求对生产各环节进行快灰、快浮、快水检查和抽查,及时报出检测结果;根据生产精煤及仓储煤精煤质量情况,制定配装方案,并监督运销执行情况。

2)技术工艺。

a)从源头抓起,使原煤煤质波动变小,严格控制给料,使入料煤质的波动尽量小,做好配煤,使入料均质化,避免粒度离析现象,给料量也需均匀,不能忽大忽小。

b)调整重介旋流器的结构参数,适当减少精煤溢流口直径,这样可以使悬浮液稳定性加强,分选密度降低。同时加大矸石底流口直径,快速及时地排除因过断层、无炭柱而出现的大量矸石。

c)搞好煤泥水处理:煤泥水处理现在已经成了整个选煤工艺中涉及面最广、最复杂、最难管理的工艺环节,煤泥水系统各作业间是相互影响、相互制约的,管理不好就会出现恶性循环。这样除对煤泥水车间加强管理,加大考核力度外,还需对洗选过程做适当调整:

煤泥含量大,循环水浓度高时,重介3个系统同时开车转为2个系统,以降低进入系统的煤泥量,同时使系统循环水量变小,浓缩机溢流变小,使煤泥沉降时间延长,也可缓解絮凝剂用量不足的现状。

浮选回收由连续性改为间隔性,即602浓缩机变为暂时储存容器,等达到一定量后,再集中回收,回收时,可根据浮精灰分情况,考虑把浮精落地还是入仓。

用一台快开压滤机处理尾矿(601底流),使进入612浓缩机的煤泥量减小,缓解612煤泥沉降不足的现状。

选择合适的絮凝剂和絮凝剂添加点:煤质科进行了水质检查、检测工作及絮凝剂添加试验。试验证明,阴离子絮凝剂及复合离子絮凝剂是最适合该厂煤泥的有效、快速絮凝剂。在添加絮凝剂上,决定在尾煤进入尾煤浓缩机607之前添加,以降低607溢流浓度,缓解612沉降能力不足的现象,同时降低612底流量,缓解压滤车间压滤压力。

d)适当提高重介旋流器的入料压头,改善对细粒级煤的分选精度,降低粗煤泥的灰分。重介旋流器

的入料压头是保证细粒级矿粒在旋流器内有效分离的重要因素,入料压头增加时,可改善分选密度。特别是对3~0.5 mm级原煤的分选密度有明显效果,因为细粒级原煤在离心机作用下的密度场流中的沉降速度与旋流器的切向速度的平方呈正比,而旋流器的切向速度与旋流器的入料压头有关,即:Vt2= 2K2gp。如果入料压头太小,会对细粒级煤分选不利,导致分选精度差,灰分高的粗煤泥进入精煤中,影响精煤灰分。

4 结 论

为长期应对各工作面生产条件不好,煤质较差时的情况,应采取一系列应对措施:

1)更新浮选机:现用浮选机老化,抽出率低,浮精灰分高,需对部分或全部浮选机进行更新换代。

2)检查各个脱水设备的筛孔,对跑粗筛板进行更换。

3)对601、602、607、612、615浓缩机的溢流堰分别进行找平处理;在607溢流管的对面另增加一道607溢流管,使溢流进入615浓缩机;给601浓缩机添加一套絮凝剂添加管,并把601浓缩机底流分流到压滤车间,进行压料;增加2台煤泥快开压滤机,从而彻底改善压滤能力不足的现状。

4)对煤泥水系统进行改造,增加粗煤泥(0.5~3 mm)分选回收系统,降低粗煤泥灰分,从而降低最终精煤灰分。

5)针对精煤分布不均的现状,可设计安装一台平煤分煤器,降低自动采样机采样随机误差。

总之,选煤厂在处理近期精煤灰分持高不下的情况时,摸索出一套可行经验,在原煤配比,生产环节管理上下工夫,在技术工艺上寻解决办法,在销售渠道上找产品出路,取得了良好的效果。

Cause Analysis and Countermeasures on Clean Coal Ash out of Limits

Shi Li-qiang

Clean coal production ash content continuously exceeds the standard in Malan coal preparation plant,ash fluctuation is large,the washing water system is disorder,the concentration of circulating water is high,washing water system is imbalance.Due to unstable production ash brings great difficulty for loading and coal blending,it is difficult to guarantee product quality.Therefore,the plant from the aspects such as raw coal quality,process technology,equipment and so on,find the cause and use quality management,technology management and other methods,solve gradually the problem,achieves good results.

Clean coal ash;Production ash content out of limits;Analysis of reason;Improvement process

TD94

B

1672-0652(2013)07-0028-04

2013-04-22

石力强(1969—),男,山西大同人,1994年毕业于山西矿业学院,工程师,主要从事煤炭洗选加工工作(E-mail)mxsck641332837@163.com