桥式传感器电路在油中溶解气体监测中的应用

2013-03-02周利军杜培东吴广宁赵赢峰朱毅刚李国良

周利军,杜培东,吴广宁,刘 君,赵赢峰,朱毅刚,李国良

(1.西南交通大学电气工程学院,成都610031;2.广东电网惠州供电局,惠州516001)

变压器绝缘油是由沸点相近的多种烃类组成的化合物,是理想的绝缘介质和传热介质,广泛应用于油浸式变压器、电抗器、调压器、互感器等电气设备。随着变压器容量和电压等级的提高,为保证变电站供电系统的稳定性,变压器在线监测研究和故障预警越来越受到重视。基于多种特征气体的变压器油色谱,在铁路系统和电力领域应用非常广泛,实时监测绝缘油中甲烷(CH4)、乙烷(C2H6)、乙炔(C2H2)、乙烯(C2H4)、一氧化碳(CO)、氢气(H2)等六种气体浓度的时间变化,结合变压器试验结果即可确定潜在危险以及故障类型。当前工程应用的变压器油中溶解气体的检测方法主要有可见光谱分析法、气相色谱法等,可见光谱分析法是气体在特定光线照射下发出波段的频率不同,从而分析出油中各种气体的含量;气相色谱法是利用气体流动相在固定相中的不同吸附释放速率差来完成气体的分离,均可实现在线监测,只是各种气体检测方法各有优缺点;目前国内大多数色谱仪厂家都采用气相色谱分析法,该方法可以很好地反映变压器的内部故障,利用气相色谱法检测油中溶解气体;但是从取油样—油气分离—色谱分析—传感器采集—上位机处理等过程来看,特别在色谱分析到传感器采集这一环节,为了抑制传感器的温度漂移,在色谱柱外围采用加热器,维持传感器工况温度恒定,以减少外界温度变化对传感器测量误差的影响是可行的,但是每次加热器加热到某恒定温度,此加热过程会对传感器的稳定性及响应特性产生影响。另外,载气浓度的差异、连续两次色谱运行工况的差别、传感器长时间久置等因素导致传感器发生的一些不确定变化,均可成为系统运行时传感器产生测试误差的诱因。所以,本文尝试用一个同型号的副传感器组成桥式采集电路来抵消处在同种工况下主传感器的测试误差,并改变传统采集电路的非线性数学关系,开发了新型在线监测系统。系统运行试验证明,此项监测技术合理可行,可以提高传感器测试精度,保证油色谱数据的准确性和科学性。

1 在线监测系统总体设计

变压器油有很强的气体溶解能力,可以溶解空气、氢气、一氧化碳、二氧化碳以及烃类气体。氢气、烃类气体是在对变压器做试验以及在变压器运行中,由变压器油裂解而生成;一氧化碳和二氧化碳是绝缘介质自然劣化和遭到破坏时被释放到油中,本文设计的变压器绝缘油中气体在线监测系统由脱气单元、气体含量测定单元和上位机(电气)控制单元组成,硬件结构设计如图1。电气控制单元设有CPU 电路板和脱气继电器控制板,两块电路板相互配合实现油回路清洗(抽真空)、油气分离、气回路(抽真空)、色谱柱进样采样、传感器输出模数转换、数据上传等功能。上位机设有大型变压器油色谱专家诊断软件,经RS232 转RS485接口实现与下位机CPU 板之间通信、数据交换等功能。

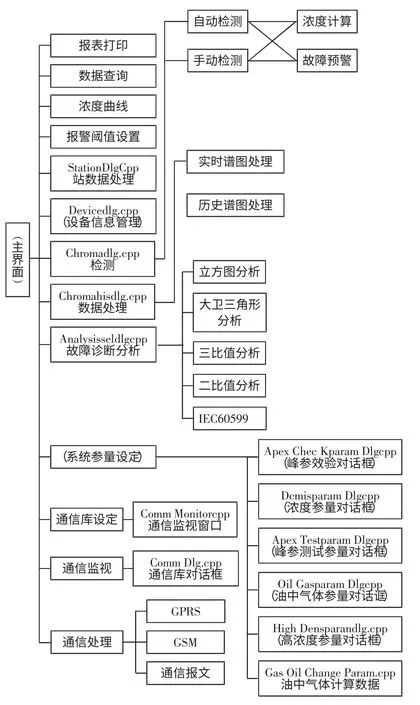

脱气单元采用真空压差脱气法,变压器油经油泵抽到油缸中,脱气单元的油缸(脱气室)底部装有电磁搅拌装置,在脱气过程中可以对油样进行搅拌,增强油气分离程度,实现油气分离后,分离出的气体经干燥管后由气驱推入六通阀的定量管中,如图1 中六通阀,实线为采样时气流方向,虚线为进样时气流方向。气体含量测定单元色谱柱内填充着固定相,可顺序分离出多组分气体,最后通过气敏传感器桥式分压电路进行采集;而气敏传感器是由具有加热回路的N 型半导体SnO2敏感膜封装而成,当与还原性气体接触,会与吸附的氧分子起反应,将被氧束缚的电子释放出来,敏感膜表面电导增加,使元件电阻减小,电阻的变化导致其电压发生变化,气体传感器将采集到的电压信号经A/D 转换传给安装在上位机控制单元CPU 板的数据存储器,数据存储器根据上位机的命令由单片机控制通过RS485 上传至上位机智能分析软件,上位机软件设计结构如图2 所示。所开发的分析软件有科学的数学分析方法,对数据进行界定分析,最后由智能数据处理模块计算出各组分气体的含量以及各自的增长率,再由故障诊断模块对变压器故障进行诊断,评判其绝缘性能,从而实现变压器故障的在线监测。

图2 油色谱在线监测系统软件结构Fig.2 Software structure of oil chromatographic on-line monitoring system

2 传感器技术

2.1 传感器误差分析

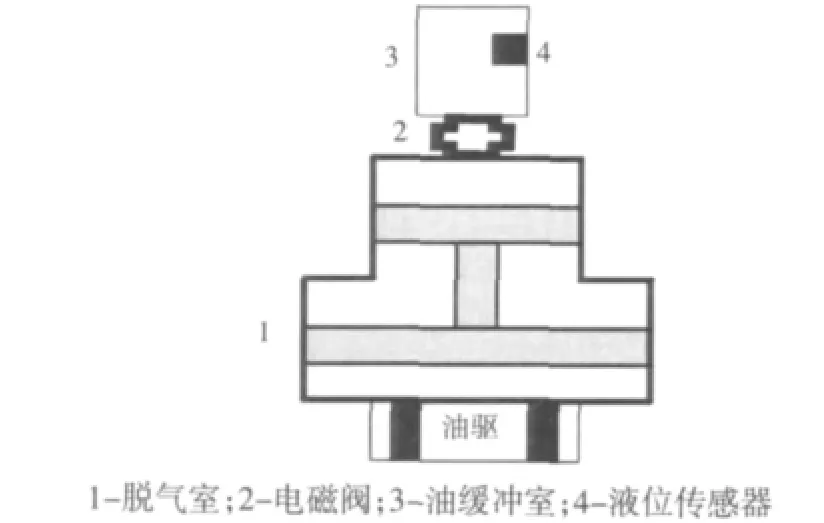

在正确标定的前提下,多种气体油色谱的性能误差主要有:其一,真空脱气环节不可能实现完全油气分离;只能通过一些措施改进油气分离性能。由分子动力学角度考虑,在加热棒加热、磁子搅拌绝缘油的过程中,温度、压强、器壁接触面积都会使液体分子和气体分子运动加速,增大分子之间的碰撞次数,有利于油气分离程度的提高。所以改进油缸结构为变径活塞式,在油缸驱动样品绝缘油上升的过程中,可大大提高与器壁的接触面积和气体分子脱离绝缘油的概率,起到多次扩容、压缩气体的作用,尽可能地将绝缘油中的气体分离出来,改进油缸结构如图3 所示。

图3 油缸结构Fig.3 Structure of oil cylinder

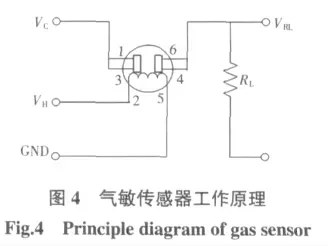

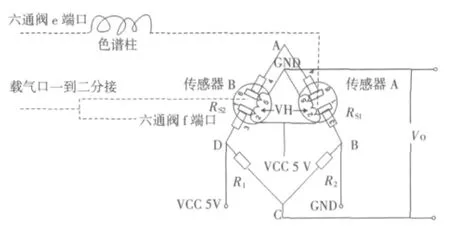

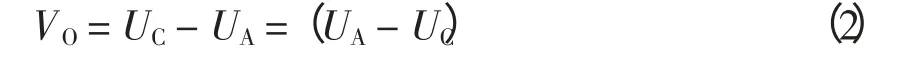

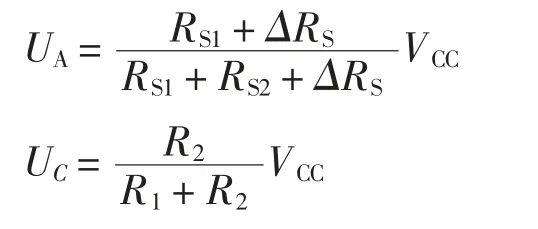

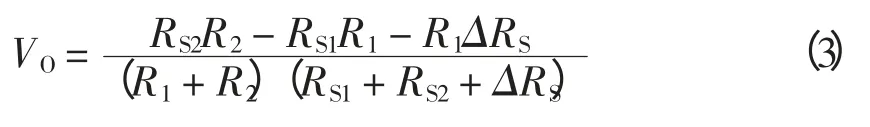

其二,气敏传感器非线性引起的测试误差。传感器误差主要有以下几个方面;①传感器输出采用常规电阻分压,输出表达式非线性引起的误差,如图4 和式(1)。②传感器结构内部加热回路和测量回路在同一结构件内,如图4,无任何隔热措施,势必会影响传感器的性能,导致传感器有很大的温度漂移。关于温度补偿,文献[1-2]研究从电子电路设计方面对传感器的非线性进行补偿,文献[3]研究了从软件角度,基于算法实现数据处理的非线性补偿。③由传感器动态响应特性不理想引起计算波形面积时引起的误差。针对传感器动态、暂态响应,文献[4]分别建立了数学模型,通过仿真验证了其正确性。虽然近些年来,关于气敏传感器的非线性补偿,由气体浓度与气敏电阻的数学关系出发,设计电子电路以实现温度补偿的研究成果很多,但是应用在工程项目产品之中的很少。文献[5]用一个同型号的传感器组成自补偿桥式电路,提高了抗干扰性,但是并没有改变传感器信号采集的非线性关系。本文从载气瓶—色谱柱—传感器端的结构部件出发,对从载气阀到压力开关出来的三气路钢管接口做一分二处理,经主、副传感器组成的桥式分压电路可有效补偿传感器的测量误差,从而提高油色谱的工作性能。

VC=VH=5 V,RL=10 kΩ,RS为传感器的体电阻,VRL为传感器输出电压。

2.2 传感器输出线性分压电路

气体含量测定单元内色谱柱连接结构及传感器桥式分压线性信号采集电路如图5 所示。

图5 传感器桥式采集电路Fig.5 Bridge type acquisition circuit of sensor

由上文知,当有供给电子类气体通过传感器时,其电阻变化量为ΔRS为负值,所以CPU 板采集时取:

由电路知识知:

由此可得:

RS1、RS2分别为传感器A、B 有0.3~0.45 MPa 载气通过时的电阻值大小,ΔRS为传感器A 有采样气体通过时的电阻变化量;VCC为传感器的工作电压。

在本系统中VCC=5 V;R1=R2=10 k

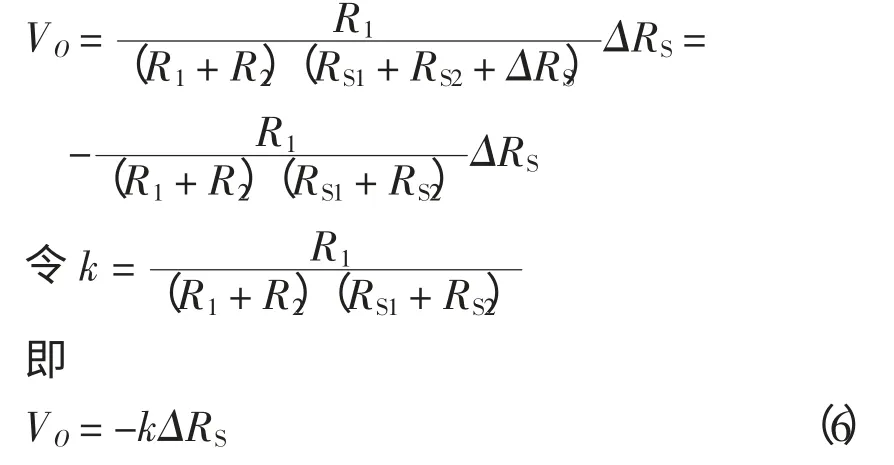

对式(3)做如下近似。

①对于同批次的气敏传感器,其静态电阻RS相差很小,可近似认为RS1=RS2,得:

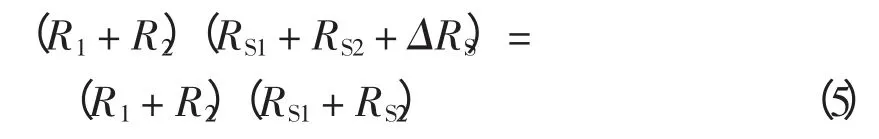

②VO表达式分母

(R1+R2)(RS1+RS2+ΔRS)中,

(R1+R2)(RS1+RS2)≫(R1+R2)ΔRS;

近似认为

所以有

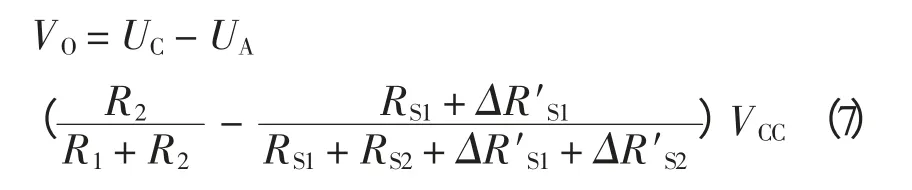

因此,按这种方式即可实现传感器模拟信号的线性输出,此时基线电压表达式为

式(7)化简得

式中:ΔR′S1、ΔR′S2分别为基线时间内传感器A、B有载气通过时的阻值变化量。

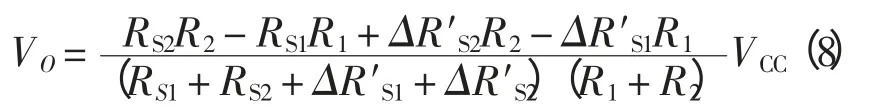

同批次气敏传感器之间的静态电阻相差很小,差异性主要表现在有样品气体通过时的动态响应以及恢复后的线性保持度,如式(8)所示,信号采集电路用一个同型号的传感器构成桥式电路后,外界温湿度变化、传感器响应惯性等因素引起输出信号的波动均可由同工况中的补偿传感器B抵消,实现误差补偿。在色谱柱未进样时(基线时间),VO的值在零附近,如图6 油品测试曲线中基线位置所示,波动只取决于传感器的工艺制造因素,即两个传感器的静态电阻RS和传感器有载气通过时电阻值的差别大小,按照气敏传感器的技术参数,此两项阻值误差均在0.3%之内,差值很小,所以,当各组分气体经色谱柱分离进入传感器A,传感器的响应时间和恢复时间均缩短,从而提高了分辨能力和灵敏度;对于上位机软件,一种气体波峰产生结束与下一种气体波形出现之前,由于恢复时间的缩短,使得这段时间内输出信号与基线的一直性保持较好,提高软件计算波形面积的准确度,有利于气体浓度的测定。

图6 油品测试曲线Fig.6 Test curve of oil

3 案例与数据分析

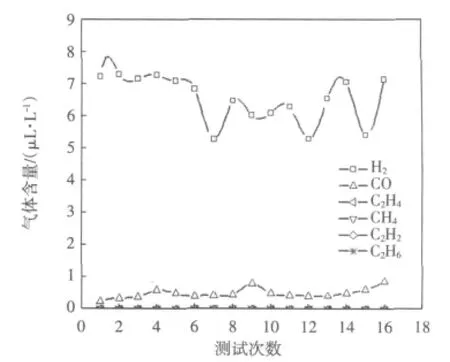

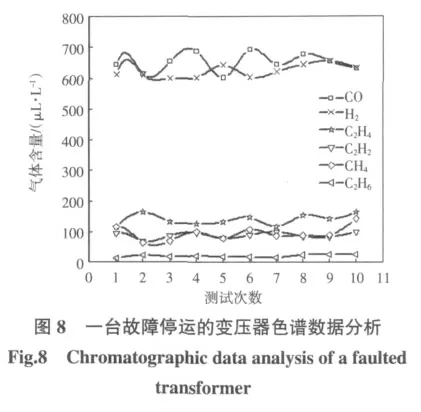

图7 所示的是运行两年的变压器绝缘油气体分析数据,油中气体分析结果是其他气体含量为0,只有含量较小的H2、CO,并没有超过警戒值或注意值,对于运行正常的变压器油检测此量是合理的;图8 所示是一台故障停运的变压器色谱数据,CO、H2、C2H4含量较大,且伴有100 μL/L 左右的C2H2,其色谱分析结果:变压器差动、瓦斯继电器会同时动作,甲烷、乙烯、乙炔、氢气、总烃含量均超过注意值数倍,可直接采用三比值法判断故障类型。查编码属高能放电故障,可能会出现工频续流放电、绕组对地之间的绝缘油发生电弧击穿、调压开关切断电源等;结合外部电气试验测得B相高压绕组直流电阻不平衡率达25%,初步判断为B 相绕组有严重电弧故障;吊罩检查发现B 相高压绕组中性点处出现严重匝间短路,有电弧放电痕迹,主变本体损坏较严重。

图7 一台运行两年的变压器色谱数据分析Fig.7 Chromatographic data analysis of a transformer operating normally two years

将所设计的变压器绝缘油中溶解气体在线监测系统投入现场试验,现场安装如图9 所示。

图9 油色谱现场试验安装示意Fig.9 Test installation schemes of oil chromatographic

4 结语

本文基于油色谱最重要的脱气和传感器采集等两大关键方面,设计开发了变压器绝缘油中溶解气体在线监测装置的硬件和软件系统,分析多种气体油色谱的性能提高的关键环节;设计传感器线性分压电路,使传感器输出呈线性关系,用同型号的副传感器B 抵消主传感器A 的非线性误差,实现误差补偿;最后基于运行正常和故障停运的两台变压器油色谱监测数据的分析结果反映了该系统的可靠性,可以作为变压器油中气体含量测定的监测装置,实用性强,具有重大的工程意义。

[1]王彩君,吴兴惠,张硕,等(Wang Caijun,Wu Xinghui,Zhang Shuo,et al). 气敏传感器线性化电路的设计(The design of gas sensor linearizing circuit)[J]. 传感技术学报(Journal of Transcluction Technology),1996(4):23-26.

[2]何平,潘国锋,赵红东,等(He Ping,Pan Guofeng,Zhao Hongdong,et al). 基于RBF 网络的智能气敏传感器温度补偿(Temperature drift compensation for intelligent gas sensor based on RBF network)[J].仪表技术与传感器(Instrument Technique and Sensor),2008(7):6-8,42.

[3]倪效勇,王典洪,张红剑,等(Ni Xiaoyong,Wang Dianhong,Zhang Hongjian,et al). 基于SOPC 技术的传感器非线性软件校正的实现(Implement of nonlinearity correction for sensors based on SOPC)[J]. 传感器与微系统(Transducer and Microsystem Technologies),2008,27(1):22-24.

[4]周利军,吴广宁,唐平,等(Zhou Lijun,Wu Guangning,Tang Ping,et al).用于绝缘油中气体监测的半导体气敏传感器模型(Model of semiconductor gas sensor for monitoring dissolved gases in insulation oil)[J]. 电力系统自动化(Automation of Electric Power Systems),2006,30(10):75-79.

[5]苏润,徐献芝,朱梅孟,等(Su Run,Xu Xianzhi,Zhu Meimeng,et al). 传感器自补偿桥路信号采集的研究(Research on sensor signal acquisition based on the selfcompensation bridge method)[J]. 传感器世界(Sensor World),2004(5):27-30.

[6]王争荣,邓晓健(Wang Zhengrong,Deng Xiaojian).变压器油中气体在线智能诊断系统(Transformer DGA diagnose system on the base of AI on line)[J].电力系统及其自动化学报(Proceedings of The CSU-EPSA),2002,14(1):64-66.

[7]袁保奎,郭基伟,唐国庆(Yuan Baokui,Guo Jiwei,Tang Guoqing).应用灰色理论预测变压器等充油设备内的油中气体浓度(Method of predicting the gas-in-oil concentrations in transformers based on grey theory)[J]. 电力系统及其自动化学报(Proceedings of The CSU_EPSA),2001,13(3):40-42.