核电厂一回路压力边界止回阀在线密封性能测试

2013-03-02杨云斐黄慧敏

杨云斐,黄慧敏

(中核核电运行管理有限公司,浙江 海盐 314300)

核电厂一回路压力边界止回阀在线密封性能测试

杨云斐,黄慧敏

(中核核电运行管理有限公司,浙江 海盐 314300)

320 MW压水堆一回路压力边界止回阀为核Ⅰ级关键设备,严密性要求非常高,直接关系到主系统的内泄漏率。焊接式止回阀维修后常采用密封面色印检查的方式,对其密封性能进行判断。如果管道内有存水或者湿热水汽,会影响到色印检查的准确度。针对在线止回阀密封性试验的特殊性,有的核电厂采用水压压降法试验设计过在线检测装置,但存在一些缺点和使用上的限制。文章采用低压气密封试验流量测定法,设计出可靠、便携的试验装置,对压力边界止回阀检修后密封性做出准确、定量的判断。

焊接止回阀;密封性;在线测试;气压试验

止回阀在线密封性测试技术最早出现在西方国家核电设备检修领域,目前核电行业焊接式止回阀维修后普遍采用密封面色印检查来间接检验阀门的密封性能,也有核电厂开始采用水压压降法的在线检测装置来进行测试。色印检查对管道内的环境条件要求较高,如果管道内有存水或者湿热水汽,会影响到色印检查的准确度,而阀门所处的工艺管道中难免会有湿热水汽;而水压压降法测试技术的应用需要耗费大量水源,增加放射性污水量,而且通过压降的判断会受法兰密封、堵板密封以及排气等多方面影响,同时检修人员的经验和技能差异,也可能导致密封性测试出现误判情况,加上其他种种原因,此类方法未被核电行业普遍使用。

由于320 MW压水堆一回路压力边界止回阀(文中提及的止回阀均特指此类阀门)在停堆冷却、安全注入等安全系统中承担着极为重要的系统隔离功能,为此开发一种压力边界止回阀检修后密封性测试的新方法及试验装置。采用低压气密封试验流量测定法,针对压力边界止回阀检修后密封性做出测试,制作科学的、定量的、准确的、可靠性高、便携式的试验装置。

1 测试研究内容

1.1 背景

止回阀维修后密封性能测试和阀门出厂时,水压试验(离线)保持一致是最理想的,而离线检测需要将阀门从系统管路上脱离,压力边界止回阀为焊接旋启式结构,离线打压不便于现场操作。在线检测利用色印检查和采用水压压降法,均有其局限性和弊端。而本项目研制的以气体作为试验介质的便携式焊接止回阀在线试验装置解决了这些问题,利用流量平衡法对其泄漏率进行测试可以直接测定数据。

1.2 研究内容

经过调研和模拟试验,项目组开发了低压气密封试验方法,完成了隔离密封组件、密封塞设计、在线试验装置设计以及模拟体应用测试工作。此便携式焊接止回阀在线试验装置解决了压力边界止回阀无有效检测泄漏率试验装置的问题,利用气体作为试验介质避免水的污染问题,方便携带、快速测试,并可以直接读取试验数据。

2 技术原理

本方法以压缩空气为试验介质实现止回阀在线密封性试验,可避免环境污染,应用空气泄漏检测仪直接检测焊接止回阀密封面泄漏率,应用密封塞作为阀体内部进口端密封,试验装置操作简单、分体安装、运输轻便。

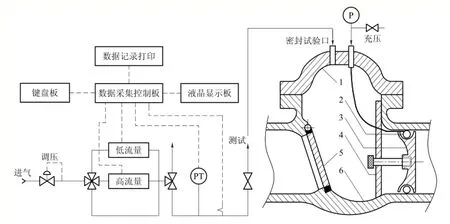

现以充气式密封塞作技术原理介绍,如图1所示。

图1 便携式焊接止回阀在线试验装置结构示意图Fig.1 Structure of the portable welding check valve online test device1—试验阀盖;2—气囊;3—密封塞;4—支撑架;5—止回阀阀板;6—阀体

1)解体取下止回阀阀盖,将气囊2安装在充气式密封塞3的沟槽内,将其整体安装在阀门进口端管道内部并用支撑架4进行固定安装。

2)对气囊2按要求进行充气,并维持其密封性。

3)安装试验阀盖1,通过密封垫片保证试验阀盖密封性。

4)通过测试仪器按要求向被检测止回阀内部充压(试验介质空气、氮气)至试验压力。

5)通过数据采集直接在显示屏读取阀门泄漏率,对试验数据直接存储和打印。

该装置用于焊接止回阀在系统管路上的在线试验,可以避免以水作为试验介质带来的污染,应用流量补充法进行泄漏率的测试具有显示数据直接、快捷、准确等特点。

该装置可用于类似结构焊接止回阀的在线试验。

3 模拟测试

项目组设计制作了止回阀模拟体,模拟体结构尺寸同压力边界止回阀V08-02E一致,针对该类型阀门设计制作了充气式密封塞与阀内支撑架,并设计制作了试验阀盖。

3.1 技术方案

1)采用压缩气体(空气、氮气)作为试验介质。

2)设计密封塞(挤压式堵头、充气式单密封圈堵头、双密封环密封堵头)对焊接止回阀进口端进行密封。

3)设计试验阀盖对阀门开口部位进行密封。

4)采用流量平衡法利用空气泄漏检测仪对焊接止回阀泄漏率进行试验。

3.2 试验介质

虽然压水堆核电厂一回路运行时实际介质是含硼水,但本项目试验介质选用低压气体,符合国家标准GB 4981《通用阀门压力试验》和国际标准ISO 52.8《工业用阀门的压力试验》的相应要求。

3.3 试验压力

在核电厂安全壳局部密封性试验中,所有隔离阀包括止回阀的试验压力都规定为一回路失水事故的峰值压力或设计压力,这个压力通常在100~400 kPa。由于压力边界止回阀为旋启式结构,其所受介质压力越大密封性越好,采用低压试验不仅人身安全,还减少了密封塞承受的压力,也降低了密封塞、密封圈、支撑架损坏的风险,更降低了在现场试验中人员发生事故的风险。以核电厂压力边界止回阀V08-02E(通径为DN170 mm)为例,试验压力为230 kPa时,密封塞承受的压力为522 kg,试验压力为600 kPa时,其承受压力增加到1 362 kg。由于采用低压试验,可降低现场试验设备承受的压力,使其试验设备体积减小,重量减轻,便于现场携带、安装和使用。

3.4 试验仪器设备

仪器设备包括检漏仪、密封组件、密封塞、管线,止回阀、接头管线等。

3.5 试验过程

对于止回阀在不同压力下的密封性试验,所得到的结果比较理想,从100 kPa开始,每增加100 kPa的压力,测试一组泄漏量,一直到阀内充压至800 kPa,所得到的数据很好地说明了压力与阀板泄漏量的关系。

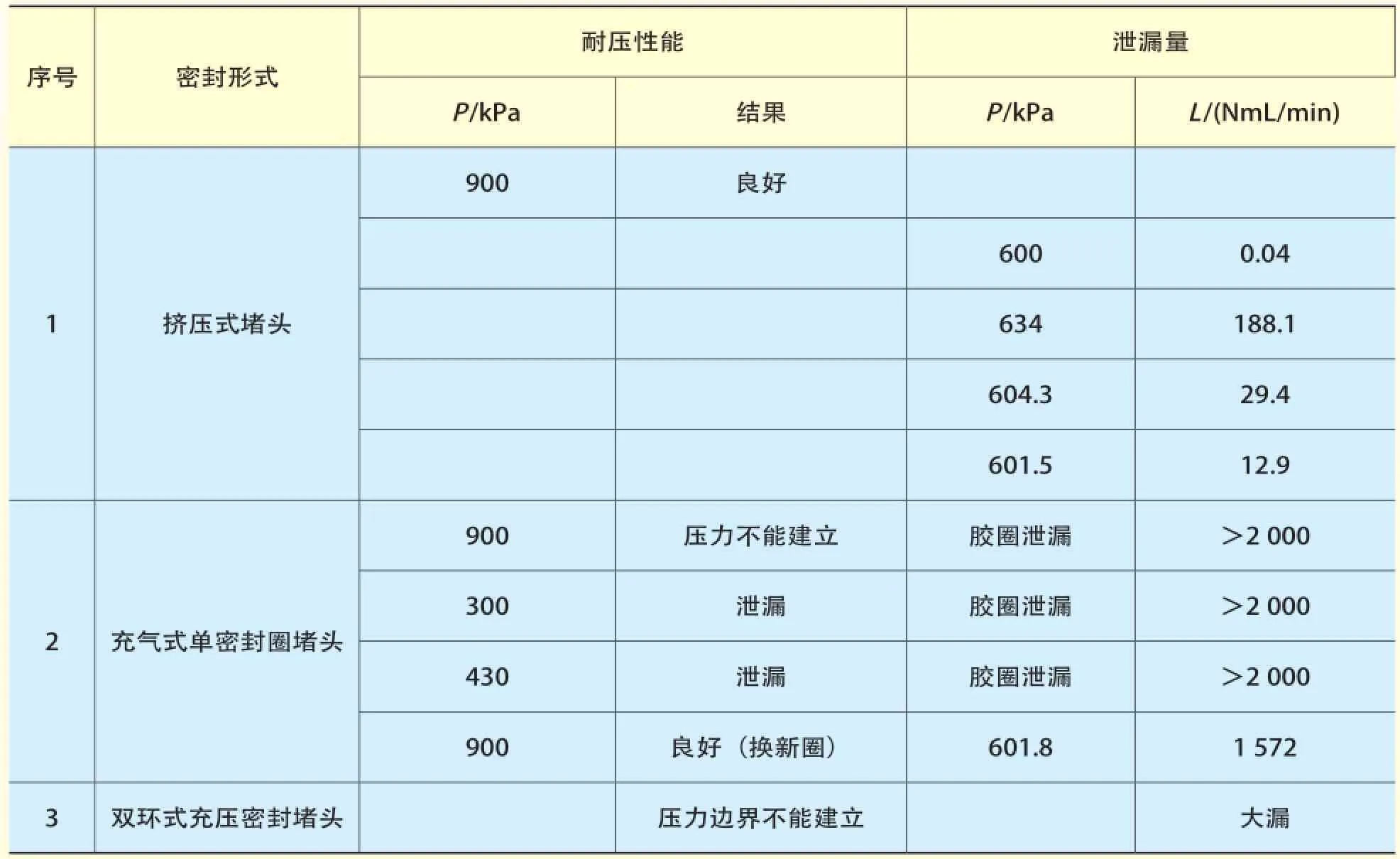

挤压式堵头的密封性试验:通过40 N/m的挤压力矩将堵头的橡胶环压紧于试验管道中,对阀体进行密封后开始进行泄漏量检测,在阀体充压600 kPa时,堵头的泄漏量为0.04~188.1 mL/ min。经多次试验与数据的测试,证明了挤压式堵头的密封性较好,适用于止回阀阀板的泄漏量检测。

充气式单密封圈堵头的密封性试验:首先对该堵头的充压式密封圈进行了阀外泄漏量检测,检测过程中发现其圈体的承压能力达不到理想的要求,在圈内充入200 kPa的压力下,其充气接头有漏气现象。在更换了充气接头后,将其安装于阀体内,进行该堵头的阀内密封圈泄漏量检测,在800 kPa与1 MPa时圈体泄漏量为419 m L/min、558 mL/min。之后进行堵头的密封性试验,在密封圈内压力达到800 kPa,阀体充压600 kPa时泄漏量很大,超出测量仪器的量程(2 L/min),并能听到很大的空气泄漏声音。通过检漏液的检验发现堵头的正上方与阀体的内接触面有很多气泡产生,将圈内压力升至1 MPa效果依然不理想。经过对堵头4次的拆装与加固后测试结果依然不理想,说明该堵头在内壁不光滑的阀体管道中的密封作用不佳。

双环式充压密封堵头的密封性试验:该堵头的密封性也不理想,在装入阀体后向阀内充压无法建立起压力边界,堵头的密封环壁无法与不光滑的管径内壁完全贴合,泄漏量很大。后将堵头拆下后发现其橡胶密封环已经脱离堵头的凹槽,说明该堵头的橡胶密封环承压性能不好,在不光滑管道中密封性不佳。

3.6 测试数据分析

1)不同压力下止回阀(阀板)的泄漏量如图2所示。

2)3种密封形式的密封试验结果如表1所示。

图2 止回阀泄漏量与压力的关系Fig.2 Relationship between check valve leakage and pressure

表1 3种密封形式的密封性Table 1 Tightness of the three sealing forms

3.7 试验结果

经过第一阶段的模拟实验可以看出试验方法是安全可靠的,但是堵头的设计需要进一步的修正。挤压式密封堵头是3种堵头中最为可靠的,但是安装困难且费时,在核岛高剂量区域作业是不允许的;充气式单密封圈堵头结构最简单,但由于加工厂家橡胶制造工艺的限制,金属充气嘴和密封圈之间容易发生泄漏,且很难在阀体内进行定位;双环式充压密封堵头在试验过程中几乎就没有成功过,但双环式充压密封堵头是国内外厂家在此类密封试验中最常用的密封结构,但由于设计复杂、加工困难以及其他一些因素,导致此种密封塞在国内难以普及。经过安全方面的考虑,项目组决定继续对双环式充压密封堵头进行研究,重新设计双环式充压密封堵头,并对之前的试验方法进行了改进,在此基础上提出了等压虚拟隔离的试验方法。

4 试验改进

等压虚拟隔离试验方法是在被测止回阀的出口管内安装等压虚拟隔离密封组件,即在隔离密封塞体的外周面的两根充气密封圈之间形成一个环形空间(见图3),利用向等压隔离组件的环形空间充气为试验阀门的空腔形成一个等压隔离环,由于环形空间与阀门的空腔气压等压,使得阀门的空腔内的气体不会从虚拟隔离塞泄漏,实现虚拟的彻底隔离,而维持试验阀门的空腔内的气压所补充入的气流即为试验阀门的泄漏率。

图3 等压虚拟隔离试验示意图Fig.3 Schematic of isobaric virtual isolation test

由于止回阀泄漏率是不变的,模拟止回阀在不同泄漏率时隔离的适应能力。

从试验结果可以看出:阀门的泄漏率从11.86~15 880 NmL/min;试验压力从232.6~355.9 kPa分别用密封隔离与盲板隔离测定其泄漏率,结果两者非常接近。

当泄漏率在10~15 NmL/min,其误差(以盲板泄漏率视为标准值,下同)在-1.3~1.66 NmL/ min之间,相对误差在-10.96%~11.7%。

当泄漏率在15 880 NmL/min时,误差为-210 NmL/min,相对误差为-1.3%。

虽然泄漏率小时,相对误差在10%左右,但绝对误差还不到2 NmL/min;而泄漏率大时,绝对误差虽在200 NmL/min左右,而相对误差仅1.3%,这样的试验结果,在工程测定中是完全可以接受的。

模拟由于止回阀出口管内壁因铸造加工、流体冲刷、腐蚀等诸多原因,造成表面不平整、光滑、常有凸凹不平的现象,密封隔离方法的适应性。

从试验结果可以看出:泄漏率为1.47 NmL/ min,误差为0.2 NmL/min,相对误差为13.6%;泄漏率为2 340 NmL/min,误差为-38 NmL/min,相对误差为-1.6%。

试验结果表明:即使管道内壁有缺陷,普通密封塞很难隔离时,本试验方法仍有很好的隔离“密封”效果。

1) 采用压缩空气(空气、氮气)作为试验介质,可以有效避免对环境的污染。

2) 创新设计的充气式密封塞可快速对止回阀进口端进行密封,提高密封可靠性。

3) 检测设备与试验密封塞试验阀盖分体设计,简单轻便。

直接利用流量平衡法利用空气泄漏检测仪对其泄漏率进行试验,可以直接测定数据,直接存档打印。

5 测试技术应用分析

5.1 测试技术应用风险分析

该测试装置应用在一般系统上风险不大,但应用于核电厂一回路压力边界,需要考虑以下风险:

1) 强辐射环境下人员辐射风险。

2) 检测零部件进入主系统管道风险。

3) 气压试验有气爆伤人的风险。

4) 试验结果测量不准确有造成误判的风险。

5.2 测试技术应用风险对策

对照以上情况,逐一分析,识别各方面的影响因素,其风险控制应采取以下对策。

1)编制ALRALA计划书。对现场环境进行监测。用铅皮覆盖周围管道与设备,减少外照射剂量;建立负压棚,减少内照射风险;对试验人员进行专项操作培训,减少现场作业时间。

2)严格控制试验压力为230 kPa。在试验系统中设置安全阀,一旦超过试验压力1.1倍安全阀起跳,保护试验组件不受损坏;在进入现场试验前,要通过超压设计计算,使得密封塞与支撑架连杆等承载能力足够冗余。

3)在模拟试验中已经验证450 kPa的压力,根据机械强度计算远大于此值,故使用在230 kPa的环境下试验是安全的。本装置承受压力的薄弱环节是充气式橡胶密封圈,增加密封圈厚度,试验压力随着上升。即使试验压力过大,致使密封圈的隔离作用失效,压力边界破坏,泄漏量剧增,自动泄压,压力不会上升,反而保护了试验系统不被打坏,更不会将试验器件打入系统中。

4)气压试验气爆伤人事故预防主要控制试验压力,低压能有效的降低爆炸能;试验时工作人员远离受压设备、部件,操作人员不能正对受压的阀盖、接头、盲板等容易发生故障的地方。

5)试验方法、仪器设备、操作失误都可能导致错误的试验结果,通过试验结果和分析说明结果是准确可靠的。试验人员应经过培训,熟练掌握本系统的操作。

6 结束语

核电厂一回路压力边界止回阀在线密封性测试研究结果表明:用密封隔离和检漏仪以流量补充的方法,采用低压气密封试验,实现了焊接在工艺系统上的旋片式止回阀的密封性能检测。这种测试方法及装置不仅适用于核电厂一回路,也可以在核电厂二回路和其他化工电力等企业工艺系统的旋启式止回阀在线测试中推广使用。

[1] GB/T 13927—2008 工业阀门压力试验[S].(GB/T 13927—2008 Pressure Test for Industrial Valve[S].)

[2] NB/T2018—2010 核电厂安全壳密封性试验[S].(NB/ T 2018—2010 Leak Test for Nuclear Power Plant Containment[S].)

[3] ANSI/ANS-56.8-2002 安全壳系统密封性试验要求[S].(ANSI/ANS-56.8-2002 Requirements for Containment System Leak Test[S].)

[4] RCC-G-88 安全壳的密封性试验和强度试验[S].(RCC-G-88 Containment Leak Test and Strength Test[S].)

The Online Sealing Performance Test of the Primary Circuit Pressure Boundary Check Valve in Nuclear Power Plants

YANG Yun-fei;HUANG Hui-min

(CNNC Nuclear Power Operations Management Co., Ltd., Haiyan of Zhejiang Prov. 314300, China)

The primary circuit pressure boundary check valves of 320 MW pressurized water reactor is a nuclear grade I key equipment. The sealing demand is very high, which is directly related to the internal leakage rate of the primary circuit system. After the welding check valve is repaired, the sealing performance is judged by color printing checks. If there is water or humid vapor in the pipe, it will affect the accuracy of the color printing checks. For the particularity of the online check valve tightness test, online detecting device is designed by the hydraulic pressure drop method in other nuclear power plants, but the method has some shortcomings and restrictions. In this paper, we design a reliable and portable test equipment by the low-pressure gas seal test fl ow measurement, which make accurate and quantitative judgment of sealing property after the pressure boundary check valves are repaired.

welding check valve; sealing property; on line test; air pressure test

TL33Article character:A

1674-1617(2013)03-0230-06

TL33

A

1674-1617(2013)03-0230-06

2013-03-27

杨云斐(1974—),男,四川绵阳人,工程师,从事核电技术应用工作。