压水堆核电机组二回路给水系统弯头减薄原因分析

2013-03-02边春华罗坤杰中核核电运行管理有限公司浙江海盐34300苏州热工研究院有限公司江苏苏州5400

于 涛,边春华,张 维,罗坤杰,王 力,李 岩(.中核核电运行管理有限公司,浙江 海盐 34300;.苏州热工研究院有限公司,江苏 苏州 5400)

压水堆核电机组二回路给水系统弯头减薄原因分析

于 涛1,边春华1,张 维1,罗坤杰2,王 力2,李 岩2

(1.中核核电运行管理有限公司,浙江 海盐 314300;2.苏州热工研究院有限公司,江苏 苏州 215400)

2012年3月,某核电厂大修期间对二回路部分管线进行了现场壁厚测量,发现电动主给水泵系统弯头存在壁厚减薄现象。文章对其中的一根弯头在实验室进行了失效分析。利用超声波测厚仪在实验室对换下的弯头进行壁厚测厚并利用等离子光谱发生仪等设备及分析手段对异常减薄部位和减薄一般部位进行了分析研究。结果表明管壁异常减薄是由于流动加速腐蚀(FAC)引起的。最后,根据分析结果,结合国内外的最新研究进展,对管道的管理及变更提出了建议。

二回路管线;壁厚减薄;流动加速腐蚀

管道的壁厚减薄现象多年来一直困扰着电力行业,尤其是核电厂的二回路。造成管道壁厚减薄的原因主要有:流动加速腐蚀(FAC)、冲蚀、空泡腐蚀、闪蒸等。1986年及2004年,美国Surry核电厂2号机组和日本Mihama核电厂3号机组二回路均因某碳钢管线发生FAC导致管线破裂、人员伤亡以致非计划停堆[1-3]。通常认为FAC是材料在静止水中均匀腐蚀的一种扩展,是碳钢或低合金钢(Cr含量小于0.2%)表面保护性的氧化膜在单相流或多相流作用下发生溶解、破坏的过程。由于氧化膜的不断减薄,保护性能下降,腐蚀速率上升,材料发生减薄。2012年3月,该核电厂大修期间根据预先筛选出的敏感管线对部分二回路管线进行了超声波测厚。检测人员发现二回路部分弯头发生了异常减薄现象,而弯头的外表面均无异常征兆,减薄位置主要位于弯头入口的内侧和出口的外侧。现场人员将发生严重减薄的弯头更换,文章选取其中的一根弯头进行原因分析。

1 失效部件介绍

减薄弯头属于电动主给水泵系统,位于前置泵下游。位置、宏观照片及测厚点如图1所示。正常运行时,两台电动主给水泵作为承载泵投入运行,另一台电动主给水泵作为备用。如果这两台泵中有一台脱扣,则备用电动主给水泵迅速启动,以保证蒸汽发生器正常运行。每台电动主给水泵组包括一台前置泵和一台压力级泵。该泵组具有变速功能,能在反应堆整个热功率范围内满足蒸汽发生器控制给水的流量要求。弯头标称外径406 mm、壁厚11 mm、设计流量2 298.5 m3/ h(流速5.5 m/s),设计材料为碳钢ST45.8-Ⅲ(德标DN17175)。根据核电厂数据,该弯头内给水运行温度149 ℃,为纯液相,采用氨和联氨调节pH,pH25维持在9.4~10.0之间,运行时溶解氧小于0.5 ppb。

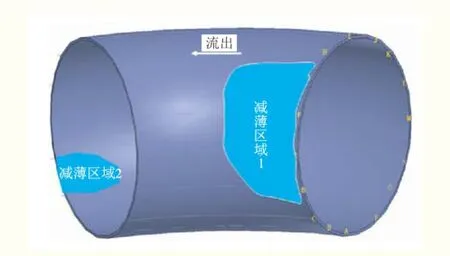

利用壁厚测厚仪(GE DM5E)按图1(b)和图1(c)所画网格(周向划分16等分、径向每50 mm取1个点)对该弯头进行逐点测厚,结果显示整个弯头均发生了壁厚减薄,图2中区域1和区域2位置为异常减薄区,其余为轻微减薄区域。区域1的平均厚度为7.0 mm,区域2的平均厚度为8.5 mm,其余位置壁厚值为9.5~10.5 mm。

2 试验结果与讨论

2.1 化学成分分析

查阅设计资料,该管线材质为ST45.8-Ⅲ,按标准DN17175制造。在弯头上钻屑取样后,利用ICP及碳硫分析仪进行化学成分分析。虽然基体各元素含量均符合DN17175对ST45.8-Ⅲ的成分要求,但弯头所含Cr含量极低(0.01%),属于流动加速腐蚀(FAC)敏感材料。

图2 弯头减薄位置分布Fig.2 Distribution of wall thinning locations

2.2 宏观及微观分析

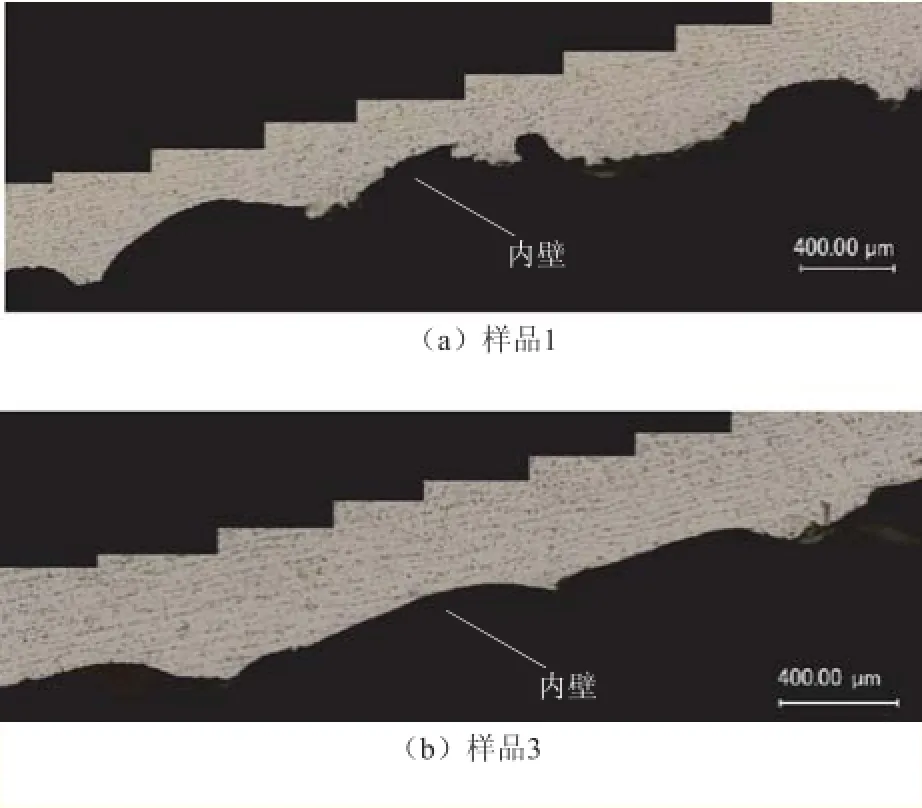

在减薄区域1、减薄区域2以及轻微减薄区域位置取样,编号分别为样品1、样品2和样品3。样品1和样品3宏观照片对比如图3所示,可见样品1发生了明显的壁厚减薄,区域1的金属损失已达到肉眼可见程度。

利用3D体视显微镜及扫描电镜对样品1至样品3内表面进行宏观及微观分析。宏观上看所有样品内表面均布满了“马蹄坑”或“蜂窝”状凹坑。该形貌为典型的单相流引起的FAC形貌。根据经典理论,FAC是碳钢表面的氧化膜在流体的作用下发生局部溶解造成的。

图3 样品1和样品3对比照片Fig.3 Comparison of specimen 1 & specimen 3

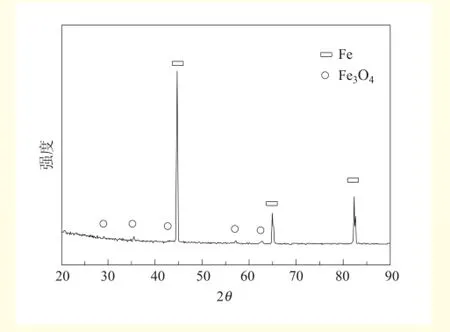

2.3 物相分析

利用X射线衍射仪对区域1(减薄严重区)内壁进行物相分析以检测内表面物相是否残留有害元素,结果如图4所示。减薄样品内壁腐蚀产物主要为Fe3O4,除基体外未见其他物相及有害元素。

2.4 金相分析

图4 区域1 XRD分析Fig.4 XRD analysis of district 1

样品1和样品3横截面金相如图5所示。内壁都存在“波峰”及“波谷”,“波峰”及“波谷”处金相组织无异常,无塑性变形特征,证明此形貌不是由受冲击造成的机械减薄引起的,而是化学作用引起的局部溶解。相较样品3,样品1内壁凹坑深度大,宽度小,表明此处流体的作用更加剧烈,氧化膜破裂溶解的程度更高。

图5 样品1和样品3横截面金相Fig.5 Cross section metallography of specimen 1 and specimen 3

2.5 有限元及综合分析

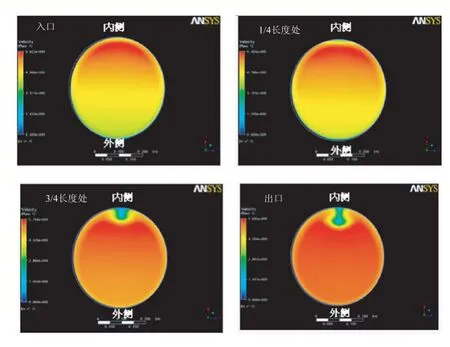

为了更好地研究弯头内单相流的流体状态,采用有限元软件ANSYS模拟计算弯头内流体的流速分布。设置弯头模型:外径406 mm,壁厚11 mm,入口流速为5.5 m/s,计算后,沿流向在弯头内部入口处、1/4长度处、3/4长度处和出口处分别截取截面,研究流速的分布状况,如图6所示。

从图6中可以看出,在弯头入口处,内侧的速度较大,同时也形成了较大的速度梯度,这必然将导致内侧的流体边界层变薄,剪切应力和传质系数增大(传质系数增大,氧化膜溶解产生的铁离子传递速率增大),从而加速腐蚀速率;在弯头内部沿着流体流向,内侧的速度梯度开始变小,速度梯度的最大值位置开始向两侧移动,到出口处时速度梯度的最大值位置已经完全转移到外侧。弯头外侧边界层较薄,传质系数和流体紊乱度较大。从传质速率角度来说,该弯头入口的内侧和出口的外侧是FAC的敏感位置,这与文章中弯头实际发生异常减薄的位置基本一致(也与本次大修中其余单相流弯头的减薄位置基本一致)。因此,结合2.1~2.5节的分析以及国内外相关资料、案例[4-7],研判该弯头减薄是FAC引起的。

图6 弯头内不同截面流速分布情况Fig.6 Flow rate distribution of different cross sections in an elbow

3 结论与建议

文中电动给水泵系统中前置泵下游弯头的异常减薄是由FAC引起的。根据核电厂实际运行经验及核电用材料的最近发展,为了更好地保障核电厂的运行安全,建议如下:

1)加强二回路FAC风险管道的监督和管理,建立行之有效的FAC老化管理大纲,进行管线风险评估及敏感部位筛选,制订合理的管道测厚计划,做好数据的积累及分析工作,按照FAC管理大纲对壁厚异常减薄的管线进行更换。

2)提高材料中Cr含量,建议在核电厂新建或二回路管道更换时,针对FAC风险位置采用控Cr钢种,使材料中Cr含量达到0.2%~0.3%,这可提高材料表面氧化膜的致密性,减轻FAC敏感性。

[1] 严卓奇.流量加速腐蚀对核电站二回路材料影响及对策的研究[D].硕士学位论文.上海:上海交通大学,2007.(YAN Zhuo-qi, Study on the Influence of Flow Accelerated Corrosion on Secondary Materials and Countermeasures[D]. Master thesis. Shanghai: Shanghai Jiao Tong University, 2007.)

[2] NISA's Interim Report Into Mihama-3 Accident [Z]. Japan Citizens Nuclear Information Center, 2004.

[3] 束国刚,薛飞,遆文新,等.核电厂管道的流体加速腐蚀及其老化管理[J].腐蚀与防护,2006,27(2):72-76.(SHU Guo-gang, XUE Fei, TI Wen-xin, et al. Flow Accelerated Corrosion and Ageing Management for Nuclear Power Plant Piping[J]. Corrosion and Protection, 2006, 27(2):72-76.)

[4] Masanori Naitoh, 陈耀东,Shunsuke Uchida,等. 流动加速腐蚀引起的管壁减薄分析及验证[J]. 金属学报 2011(47):784-789.(Masanori Naitoh, CHEN Yao-dong, Shunsuke Uchida, et al. Analysis and Verification on Flow Accelerated Corrosion Induced Thinning of Pipe Wall. Metallography Journal, 2011(47):784-789.)

[5] Naitoh M, Uchida S, Koshizuka S, Ninokata H, Hiranuma N, Dosaki K, Nishida K, Akiyama M, Saitoh H. J Nucl Sci Technol, 2008; 45: 1116.

[6] Uchida S, Naitoh M, Uehara Y, Okada H, Hiranuma N, Sugino W, Koshizuka S. J Nucl Sci Technol, 2008; 45: 1275.

[7] Uchida S, Naitoh M, Uehara Y, Okada H, Hiranuma N, Sugino W, Koshizuka S. J Nucl Sci Technol, 2009; 46: 31.

Cause Analysis for Elbow Thinning of the Secondary Loop Feedwater System in PWR NPP

YU Tao1,BIAN Chun-hua1,ZHANG Wei1,LUO Kun-jie2,WANG Li2,LI Yan2

(1. Nuclear Power Operations Management Co., Ltd., CNNC, Haiyan of Zhejiang Prov. 314300,China;2. Suzhou Nuclear Power Institute, Suzhou of Jiangsu Prov. 215400,China)

Wall thickness of some secondary system pipelines were measured on site during the refueling outages in March 2012. Wall thinning happened in some components of APA system. This paper focused on the cause analysis of an elbow with that phenomenon. Wall thickness was carefully measured in laboratory using ultrasonic thickness meter and found that wall thinning happened nearly all elbows including two abnormal thinning regions. Analytical research was conducted using ICP, stereo microscope, SEM ,XRD, ANSYS. The result shows that the cause of wall thinning is flow accelerated corrosion. Based on the analysis result and international research progress, this paper makes some suggestions to avoid and alleviate FAC in the secondary system.

pipelines of the secondary system;wall thinning;flow accelerated corrosion

TL33 Article character:A Article ID:1674-1617(2013)02-0177-05

TL33

A

1674-1617(2013)02-0177-05

2012-10-09

于 涛(1972—),男,山东人,高级工程师,从事核电厂运行及技术管理方面的工作。