核电厂管道弯曲工艺

2013-03-02马甲科中国核工业第二三建设有限公司山东荣成264312

马甲科(中国核工业第二三建设有限公司,山东 荣成 264312)

核电厂管道弯曲工艺

马甲科

(中国核工业第二三建设有限公司,山东 荣成 264312)

目前,在核电管道安装中大量使用了弯管,这些弯管不仅改善了流体的力学性能,同时也减少了管道上的焊口数量,提高了管线运行的可靠性;弯管可根据技术要求采用冷弯或热弯工艺,每种工艺又各有几种方法,弯管的加工一般都在车间进行,生产环境和精度上有可靠地保证,是工厂化管道生产的发展趋势,而合理地选取弯曲工艺和方法是保证弯管质量的关键,目前工艺管道弯曲半径普遍都在3倍公称直径以上,管径愈大,弯曲半径也愈大,工艺操作难度愈大,所以在选材、弯制、检查、处理等环节上必须严格执行标准;随着弯管在核电、化工等领域的普遍应用,弯管的加工工艺水平还在不断的提升。

管道;弯曲方法;处理

对一些受力复杂的、在役期间不易更换的核电管道,设计上都采用弯管来改变流体流向,其目的是为了减少焊口,改善流体的力学性能,提高管线运行可靠性,延长使用寿命。

目前弯管分两大类制造:冷弯曲成形和热弯曲成形[1]。温度低于金属临界点AC1时的弯管操作称冷弯曲,高于金属临界点AC1时的弯管操作称热弯曲,AC1为加热时珠光体转变为奥氏体的温度点,所以冷弯并非通常字面理解的不加热即为冷弯的概念。

美国管道预制协会对管道弯曲方法做了详细说明,一般引进装置都参照它执行,国标叙述比较详细的是在《电站弯管》DL/T 515-2004中(适用于核电厂主蒸汽、再热蒸汽、主给水管道及一般钢制汽水管道弯管,其他钢制管道可参考使用),确切地给出了弯管冷热弯曲分界点[2]。

实际应用中,无论采取哪类弯曲,哪种方法,都要和材料特性相匹配,和施工装备相匹配,每种方法都有它的优点和不足。

1 各种弯曲方法

1.1 管道冷弯的方法

冷弯有转动弯曲、顶推弯曲和滚动弯曲3种方法。

冷弯曲是对管线施加一定的力矩,使管线沿预定的轨迹屈服,对材料的性能影响小,特别适用于现场作业,目前机械弯管机最大可对口径以达150 mm管道进行弯曲,操作灵活、方便,生产效率高,在核电、火电、化工各个领域都有应用。

1.2 管道热弯曲的方法

热弯有火炉加热弯曲、中频和高频感应加热弯曲3种方法。

火炉加热弯曲因其工程简单,现场易实施,但仅仅局限于材料和精度要求不高的场合适用。

中频、高频感应电热弯管是在紫铜制作的感应线圈两端通入2 500~8 000 Hz的中频或200~300 kHz的高频交流电,在线圈两端将产生交变的磁场,同时使工件内产生相应的电磁感应电流。由于电能向热能转化,管线表面温度将迅速升高到900~1 200 ℃,在此高温下进行管线弯制作业并同时进行表面淬火工艺处理,之后在加热区后段喷射冷却水或风冷进行冷却,使冷却段的温度降低到300 ℃左右。

这种感应弯管工艺具有很多的优点:第一,用途广泛,可以弯制多种曲率半径、形状复杂的弯管,另外对热弯角度有严格要求的不锈钢管也可以用此方法进行弯制。第二,加热速度快、时间短、过热度大,使弯制后的管线具有高表面强度、高表面硬度和良好的耐磨性,不仅提高了管线疲劳强度,同时弯管变形小。第三,操作自动化程度高,适于批量生产,生产效率高。所以目前核电、火电工程中最常用的弯管方法就是中频和高频感应电热弯管法。

2 根据材料特性选取适当的弯曲方法

冷弯曲适用于一切材质的钢管,是设计中优先选取的弯管方法,但因模具、管道口径的限制(仅局限在口径在150 mm以下的管道弯曲),对大口径钢管和高压厚壁不适用;大口径和高压厚壁碳钢管、不锈钢管、合金钢管及弯曲半径在3倍以下的管道均要采用热弯成形,设计时可根据标准给定加工要求。

3 管材选用

弯曲用直管段一般情况下应按设计要求选用正偏差,弯曲用直管段应壁厚均匀,目视无起皮、裂纹、锈蚀,表面要光滑。

设计要预先提供管道的最小选用壁厚,如AP1000核电还对其在3D、5D情况下的弯曲结果予以数据证明是否合格,其要求和ASME及国标上一致,均需在管子最小壁厚基础上加一定的余量,《电站弯管》DL/T 515-2004和ASME B31.1对管子壁厚选用标准如表1所示。

在美标中,表1数值仅适用于炉加热弯曲管道,对转动弯曲、顶推弯曲、滚动弯曲和中、高频加热弯曲的要求如表2~表4所示[4]。

表1 管道最小壁厚[3]Table 1 Minimum thickness of pipe wall

表2 管道最小壁厚(适用于转动弯曲)Table 2 Minimum thickness of pipe wall(applicable for rotary bending)

表3 管道最小壁厚(适用于顶推弯曲、滚动弯曲)Table 3 Minimum thickness of pipe wall(applicable for ram & roll bending)

表4 管道最小壁厚(适用于中、高频加热弯曲)Table 4 Minimum thickness of pipe wall(applicable for medium-and high-frequency induction bending)

4 弯曲成形

重要弯管必须做弯管工艺评定,以在实践基础上验证弯曲工艺的符合性和产品可靠性。

工艺评定要求:在某个车间所进行的评定试验,可以扩展到对制造厂的所有车间有效;但这些车间所用的设备必须与评定试验所用的类型相同。

工艺评定的几何准则如下[5]:

1)较小R/OD的弯管的评定结果适用于较大R/OD的弯管;

2)评定的壁厚有效范围为0.5S~2S;

3)下列范围的钢管外径视为等效:

① OD≤50 mm;

② 50 mm<OD<150 mm;

③ OD>150 mm。

采用冷弯工艺,当管子的外径大于50 mm时,建议在管内放置弯曲芯棒。芯棒的外径比管内径小1~1.5 mm, 芯棒的前端为一圆锥头,圆锥部分和圆柱部分的交界线要放在管子开始弯曲的面上。芯棒安置的部位,应按弯管机的使用说明来试验调整。使用芯棒时,管子的内腔应清扫干净。

钢管冷弯曲时,要考虑弯制后的回弹,因为钢管冷弯曲是一个比较复杂的受力过程,机械性能或变形越大回弹就越大,弯制作业时间越短回弹越大,回弹系数可以弯管工艺评定或实际经验来控制。

热弯工艺采用中频加热方法,严禁在704 ℃至899 ℃的金属相变区进行管道弯曲。不锈钢管严禁采用火焰方法加热,奥氏体不锈钢应在燃油(低硫油)、电炉或燃气炉内中性气氛或氧化气氛下进行加热。

直缝焊管弯曲时,应该使纵向焊缝位于弯曲的中性点轴上。

连续弯管两弯切点之间的直线长度不得小于下列值[4]:

冷弯:规格在1~6 in,tm>2D,(D为管子外径);

热弯:规格在8~24 in,tm>24 in。

5 弯曲后检验

管道弯曲后其不圆度应小于8%,计算按式(1)[2]:

式中:D为成形前的管道最小直径,in;Dmax为成形后的管道最大直径,in;Dmin为成形后的管道最小直径,in。

应用超声方法测量弯曲后的壁厚。测点应选弯曲弧度外侧中间处,测量一组3个厚度值,一个点在弯曲平面上,另外两个在与弯曲平面上、下与管道中心线大约60°处测量。对于弯曲度超过45°的弯管,在弯曲弧中部与各个切点之间的中间处,也应另外测出几组测量值。小于管道公称壁厚87.5%的任何值要通知采购方逐项进行验收。

国标要求对弯管进行无损检验抽检,AP1000核电要求对于弯曲半径小于公称直径10倍的所有弯管,弯曲后管道的最小壁厚要大于管道材料标准所要求的最小壁厚的75%,弯曲后的壁厚要用超声波的方法进行检测。

AP1000核电要求:除了最大直径与最小直径之差不应该超过直管部分外直径测量平均值的8%之外,弯曲应该满足ASME III和PFI标准ES-24的所有要求。除非采购方批准,否则,禁止操作以校正超过PFI标准ES-24允许值的变形。

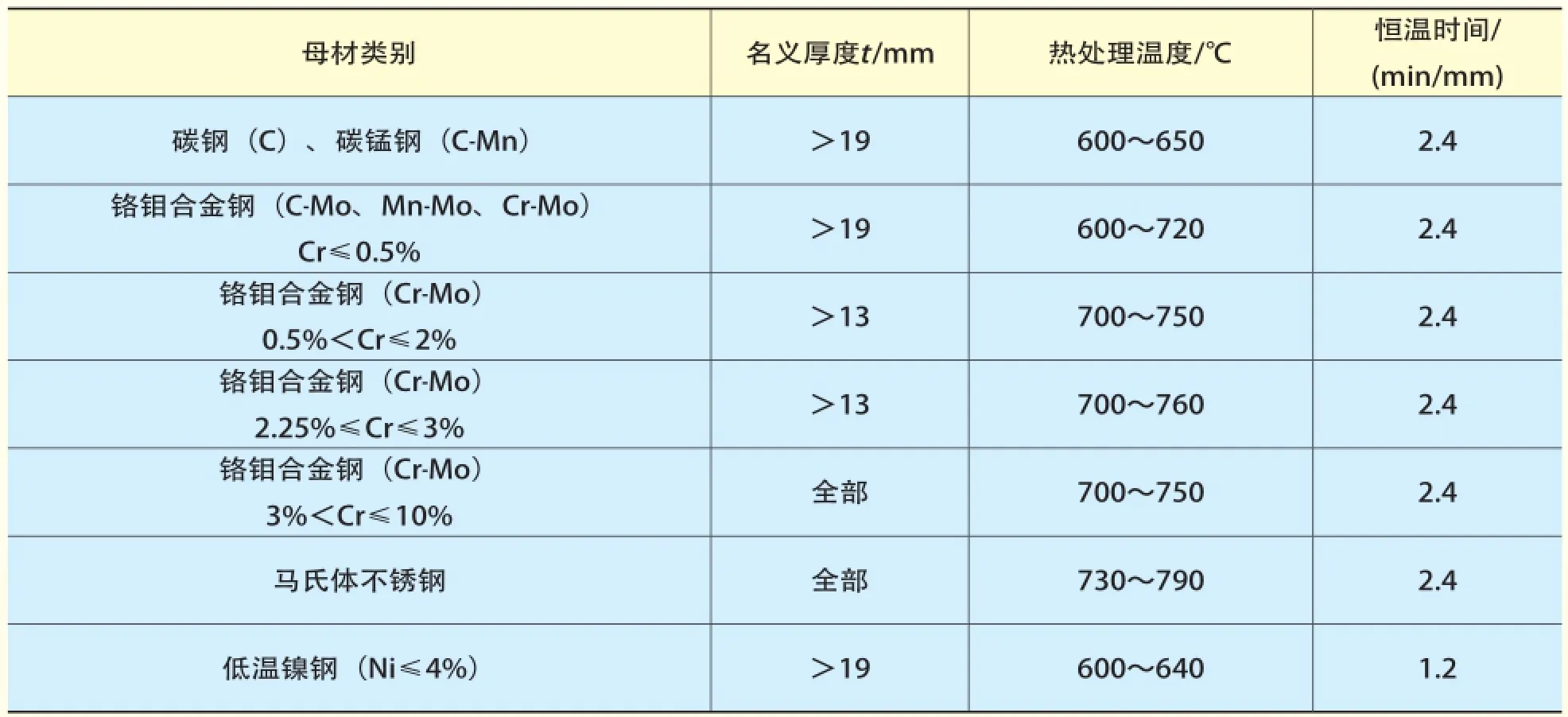

6 弯曲后处理

公称尺寸大于或等于100 mm,或名义厚度大于表5的碳钢、碳锰钢、铬钼合金钢、低温镍钢管制作弯管后的热处理如表5所示[1]。

表5 热处理参数Table 5 Heat treatment parameter

7 结束语

弯管质量主要取决于采用的工艺方法,由于大型弯管机在一些管件加工企业和安装企业已普遍应用,弯管的角度加工精度已控制在±0.5°以内,不圆度在8%以下,都满足设计文件要求;但是对不锈钢管在弯制时一定要杜绝与碳钢、低溶点金属接触;在对弯管的固溶退火处理时,高温下弯管的刚性变弱,由此会引起弯管角度发生轻微变化,在固溶退火处理后,须进行二次微调和表面处理,一般采用管托模加千斤顶,微调幅度应控制在±1°内,如果弯管有超过此界限的调整,则需对弯管进行二次热处理。

[1] GB 50235-2010,工业金属管道工程施工规范[S].(GB 50235-2010, Construction Specifications for Industrial Metal Piping Work [S].)

[2] DL/T515-2004,电站弯管[S].(DL/T515-2004, Bent Pipe in Power Plant[S].)

[3] ASME B 31.1-2007,动力管道[S].(ASME B 31.1-2007, Power Piping[S].)

[4] ES-24,管道弯曲方法、偏差、处理、材料要求[S].(ES-24, Pipe Bending Method, Deviation, Treatment and Material Requirements[S].)

[5] EJT1012-1996,压水堆核电厂核岛机械设备制造规范[S].(EJT1012-1996, NI Mechanical Equipment Manufacture Criteria for PWR NPP[S].)

Nuclear Power Plant Pipe Bending Process

MA Jia-ke

(The 23rdConstruction Co., Ltd., CNNC, Rongcheng of Shandong Prov. 264312,China)

At present, lots of bends have been used in nuclear power piping installation to improve mechanical properties of the fluid, reduce weld quantity on pipeline and enhance reliability of pipeline operation. For pipe bending, cold or hot bending process with several methods for each process can be applied according to technical requirements. Bend processing is normally carried out in workshops, in which the production environment and precision can be reliably ensured. This factory-made pipe production is a development tendency. Reasonable selection of bending process and method is the key for bending quality. Now the bending radius is generally over 3 times of the nominal diameter. The larger the pipe diameter is, and the larger the bending radius and operation difficulties are. Therefore, it must strictly follow the standards for material selection, bending, inspection and treatment, along with the universal application of bend in the nuclear power industry, chemical industry and other fields. The technical level of bend processing has been improved continuously.

pipe;bending method;treatment

TL37 Article character: A Article ID: 1674-1617(2013)02-0144-04

TL37

A

1674-1617(2013)02-0144-04

2012-10-27

马甲科(1966—),男,陕西扶风人,工程师,从事核电领域管道、现场安装方面的工作。