HX型气缸盖蠕墨铸铁铣削应用研究

2013-03-01邓帮喜张志成周建江

邓帮喜 张志成 周建江

(中国南车集团戚墅堰机车有限公司 江苏常州 213011)

0 引言

HXN5内燃机车采用的是GE公司的16缸GEVO柴油机,其动力组件是由气缸盖、气缸套和加强套组成,分左、右两列V型排列在机体两侧。HX型气缸盖,与加强套用四个长螺栓紧固在机体上,与活塞火力面、加强套、气缸套减磨环形成密闭燃烧室,通过柴油在其中的压燃爆发,向外输出机械扭矩。气缸盖在使用过程中工作条件恶劣,静态下,其受到通过缸头螺栓传递过来的预紧力,使气缸盖顶面、侧板和底面受压缩作用。工作过程中,面向燃烧室的一面受到压缩力,而其反面向水腔的一侧因水的冷却作用,受到拉伸力,使气缸盖受到的机械应力通过筋板传递到各部位。与此同时,在高温、高压燃气的作用下,气缸盖还承受着交变的热负荷作用,其机械加工的质量将直接影响到柴油机燃烧工作的好坏,从而对柴油机的油耗、输出功率等关键性能参数产生较大影响。这就对气缸盖火力面等型面和型腔部位的加工提出了很高的精度要求。气缸盖所采用的材料为蠕墨铸铁,主要机械加工为铣削加工。因此,需要对蠕墨铸铁铣削应用进行分析研究。

1 蠕墨铸铁切削性能

蠕墨铸铁的加工有以下几方面的难度:

1)蠕墨铸铁与灰口铸铁相比,其热传导率较低,在加工过程中产生的切削热不容易被切屑带走,从而增加了刀具的磨损。

2)不同的铸铁材料表面形成的铸造硬皮,其金相体的结构是不同的[1],蠕墨铸铁的硬皮为铁素体,而灰口铸铁为珠光体,铁素体会使刀具的切削刃在切削过程中发生粘结。所以蠕墨铸铁在切削加工过程中,会使刀具发生粘结现象。

3)蠕墨铸铁中所加入的钛合金元素,在提高铸造外皮强度的同时,也形成了游离态的碳化物,其具有磨蚀性,并存在于整个铸件中,对其可加工性及刀具寿命会产生很大影响。

4)蠕墨铸铁中不包含硫化物,所以其不具备在切削过程中对刀具切削刃上的润滑作用,会缩短刀具使用寿命[2]。

综上所述,蠕墨铸铁切削所用的刀具寿命,通常只有用于灰口铸铁的一半。作为HX型气缸盖材料的蠕墨铸铁(CGI),其拉伸强度较高,是灰口铸铁的3倍[2],从而产生了加工的难度。在铣削加工中,蠕墨铸铁加工所需要的功率比灰口铸铁要高约25%,这是因为较高的拉伸强度,造成加工中需要较高的切削力。

2 蠕墨铸铁切屑形态研究

2.1 切削过程中金属的流动变形

切削过程中,刀具挤压金属材料,使其发生塑性变形,产生剪应力,当超过材料的屈服极限时,金属材料发生剪切滑移。被切削层材料在滑移过程中,剪应变不断增加,使其在切削刃前端与母体分离,一部分沿前刀面流出,一部分在刀具后刀面摩擦与挤压的作用下,形成工件的被加工表面。

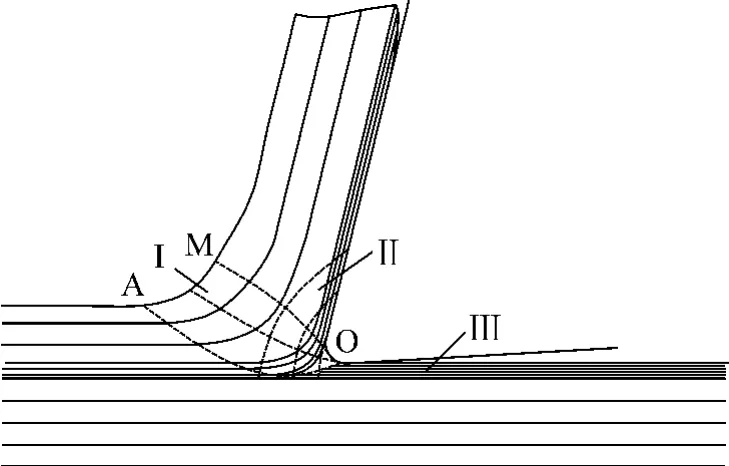

图1为金属切削过程中的滑移线和流线示意图,可分为三个变形区。

图1 金属切削过程中的滑移线和流线示意图

I变形区:OA线到OM线之间,从开始发生塑性变形,到晶粒的剪切滑移基本完成。

II变形区:靠近前刀面处金属纤维化,是因切屑在沿前刀面排出时,受到前刀面的挤压和摩擦所致。

III变形区:产生变形、回弹、纤维化、加工硬化,是由于切削刃钝圆部分与后面对已加工表面挤压和摩擦所造成[3]。

2.2 切屑形态类型

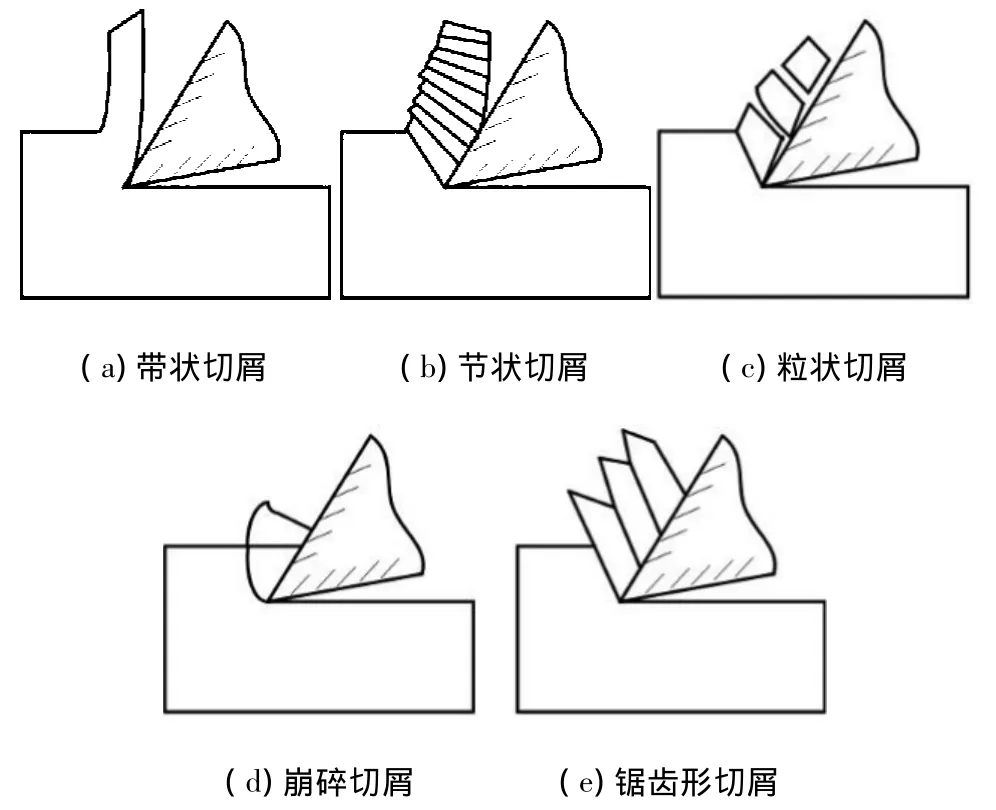

根据切削条件不同,工件材料的差异,切削生成的切屑形状主要分为节状、带状、崩碎锯齿形、粒状几种类型[4],如图 2 所示。

图2 切屑形态图

(a)带状切屑:加工切削厚度较小的塑性金属时,在工况条件为刀具前角较大、切削速度较高时,会形成此类切屑,其表面光滑,外表面呈毛茸状。

(b)节状切屑(挤裂切屑):切削厚度较大时,在工况条件为刀具前角较小、切削速度较低时,会形成此类切屑,其外表面呈锯齿形,内表面有时会形成裂纹。

(c)粒状切屑(单元切屑):切屑单元因剪切面上的剪切应力超过了材料本身的断裂强度时,从母材上剥落,形成了粒状切屑。

(d)、(e)崩碎锯齿形切屑:加工脆性材料,切削厚度大时会形成这类切屑,切屑的锯齿更明显于节状切屑,且其底层和内部相连。齿之间组织与其内部组织都有塑性流变,但内部组织因颗粒粗大,变形程度远小于齿间组织。

在塑性金属被加工时,常形成节状、带状、粒状的切屑。切削过程稳定,切削力波动小,被加工表面的粗糙度就较小,形成带状切屑;切削力波动大的,会形成粒状切屑。在加工过程中,切屑的形态可以随着切削条件的变化而相互转化。

在铣削加工过程中,由于刀具与切屑之间的散热条件和摩擦状况不同,切屑的形状和表面状况也存在一定差异[5]。相互间摩擦较大时,铣削加工区温度高,流经前刀面后的切屑变形较大,从而造成切屑表面的平整性差(条形褶皱较多)。铣削加工为断续切削,由于刀具的几何形状的变化,会形成短而不连续的切屑。这种切屑不存在断屑问题,但会存在排屑问题。

2.3 切屑形态分析

对不同参数条件下切削过程获得的典型切屑,进行宏观和微观的分析:

非涂层刀片(H13A)和涂层刀片(GC1020)形成的切屑形态基本均呈规则的螺旋管状,其排屑性能较好。切屑颜色与工件本身颜色一致,铣削后没有发生变化,说明切削温度较低。见图3和图4。

图3 H13A典型切屑照片

图4 GC1020典型切屑照片

在低速段切削过程中,切屑与前刀面的接触条件较差,切屑变形较大,材料层积现象较为严重,使切屑背面形成较多条形褶皱,造成切屑光面平整性较差[6]。原因在于:切削速度较低时,切削过程形成的材料层积,因切屑与前刀面接触时间较长,造成切屑的背面与前刀面的接触面积增大,材料层积现象严重,切屑变形大,使切削力发生较大波动,引发切削振动,造成刀具刃口微崩刃,也就是切屑光面上的平整性差。反之,随着切削速度的增加,刀齿参与切削的时间变短,使切屑与前刀面的接触时间变短,接触面积也大幅度降低[4],切屑背面的材料层积现象也不明显,从而产生的切屑变形也小,切屑光面也较为平整。因此从这个角度讲,应尽可能提高切削速度。通过对两种刀片加工产生的切屑其形态的综合对比,可以得出以下结论:

1)两种刀具加工的切屑颜色加工前后没有发生变化,说明切削温度较低。切屑均呈规则的螺旋管状切屑,说明排屑性能较好。

2)高速段切削过程中材料层积现象不明显,切屑背面条形褶皱较少,切屑变形小,切屑光面较为平整,而低速段表现相对较差,说明提高切削速度是可以改善切屑的形态。

3 铣削力研究

切削过程中切削力直接影响着切削热的产生,它对刀具的耐用度、磨损以及加工精度等都产生很大影响。

3.1 铣削力的力学分析

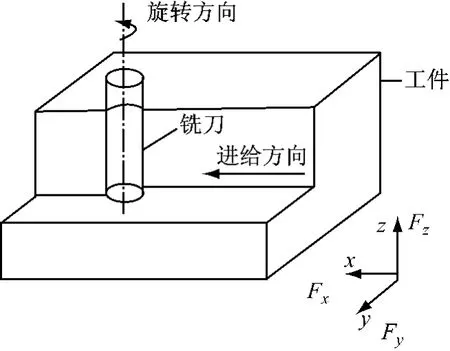

铣削力可分为两种:① 作用于铣刀上的铣削力。该种铣削力可分为:Fc(主切削力)、Fp(径向力)、Fo(轴向力),为三个相互垂直的分力;② 作用于工件的铣削力。该种铣削力可分为:Fx(横向进给分力)、Fy(纵向进给分力)、Fz(垂直进给分力),也是三个相互垂直的分力。

三种相互垂直的铣削分力形成铣削合力F,即三个力的均方根。

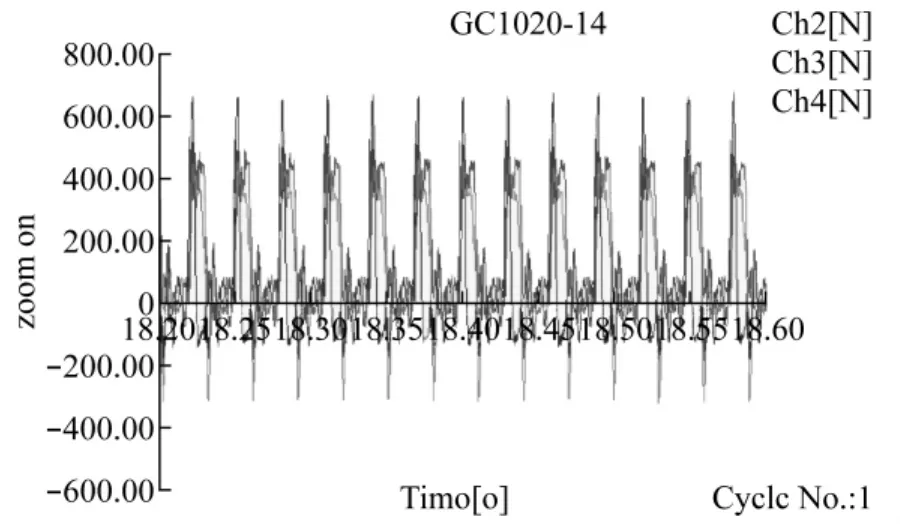

本次分析的铣削力为第2种铣削力,便于研究铣削力对工件表面加工质量的影响。图5中表明了三个铣削力所示的方向。图6为采集的三向铣削力信号曲线,形成的三向铣削力实测图。

图5 铣削力测量示意图

图6 铣削力实测图

3.2 铣削功率Pc表述

铣削功率可表示为:式中:Pc—铣削功率(kw);Fc—主切削力(N);Vc—铣削速度(m/min)

3.3 铣削力试验分析

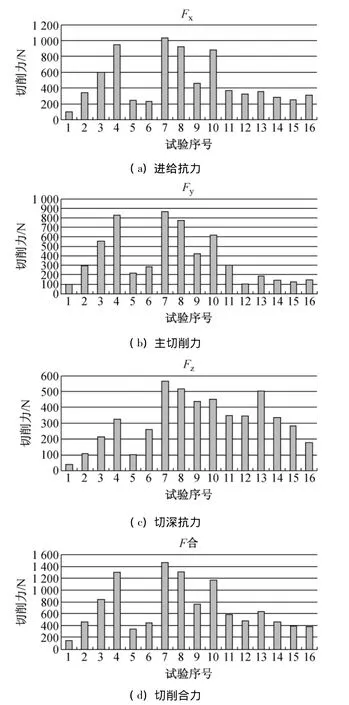

1)无涂层刀片(H13A)试验数据及分析。根据每次不同的加工条件,使用无涂层刀片加工所得到的切削力对比图,如图7所示。

图7 H13A铣削力示意图

图7中有4组参数条件下形成的切削力较大,特别是主切削力(4、7、8、10)。而主切削力越小,消耗的功率就越小,切削温度越低,也同时降低了切削过程中切削力、切削热对刀具的影响,所以在加工过程中,期望的切削力要尽可能小[7]。同时,在最高切削速度(240 m/min)和最大切深的参数条件下,切削合力和主切削力也不是很大。综合分析,当切削速度提高到一定程度后,切削力较低速度时会降低,说明切削速度的提高对切削力的减小是有利的。同时可以看出,在正常速度下,切深对切削的影响最大。

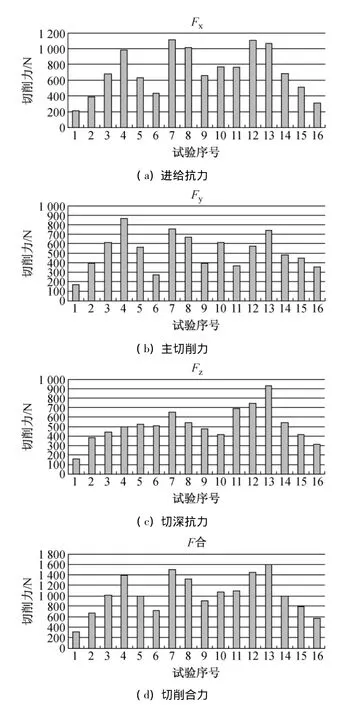

2)涂层刀片(GC1020)试验数据及分析。根据每次不同的加工条件,使用涂层刀片(GC1020)加工所得到的切削力对比图,如图8所示。

图8 GC1020铣削力示意图

涂层刀具和非涂层刀具,随着切深的增加,其切削力均呈线性增加的趋势,表明切深对切削力有着最大的影响,尤其表现在低速切削状态下。涂层刀具的切削合力要大于非涂层刀具,①因为涂层使刃口钝化,在切削时产生的挤压摩擦作用更加明显[6];②涂层刀具的切削速度远大于非涂层刀具。非涂层刀具在切削速度增加时,其切削力则明显下降,而涂层刀片在切削速度增加时,其主切削力明显小于低速时,而切深抗力和进给抗力则明显增加[8],最终导致切削合力稍增加(从图8分析可以看出)。因此涂层刀具在切深方向上的切削力显著大于非涂层刀片。由此可见,使用涂层刀片铣削蠕墨铸铁时,要避免低速大切深和高速大进给的参数选择铣削。

4 结束语

通过对蠕墨铸铁和灰口铸铁的切削性能的分析,以及对蠕墨铸铁使用无涂层刀片(H13A)和涂层刀片(GC1020)进行铣削加工,从其切屑形成、切削力等方面,结合铣削过程中各种影响因素,对其铣削机理进行了综合分析,可以得出以下结论:① 两种刀片加工过程中切削温度均较低,形成的切屑呈规则的螺旋管状,排屑性能较好。在高速切削段,切削过程中材料层积现象不明显,切屑的变形较小,其背面条形褶皱较少,光面较为平整,而在低速切削段形成的切屑形态就相对较差;② 当切削速度增大时,非涂层刀具和涂层刀具的主切削力明显下降,进给抗力和切深抗力增大,导致切削合力变化不大,说明切削力受铣削深度的影响最大。而在低速切削时,切削力随着切深的增加而呈现线性增加的趋势。

[1] 王艳颖.提高铸铁车削加工效率与稳定性[J].组合机床于自动化加工技术,2004(9):73-75.

[2] 常旭睿.数控铣削加工工艺及应用[M].北京:国防工业出版社,2007:68-72.

[3] 李军利.机械零件铣削加工[M].北京:机械工业出版社,2011:56-58.

[4] 刘战伍.高速切削刀具材料及其应用[J].机械加工工艺,2006(5):1-8.

[5] 于传跃.涂层刀具的切削特点及影响因素[M].安徽合肥:安徽人民出版社,2002:6-8.

[6] 陈网宏.“软”涂层刀具的发展及应用(I)[J].机械加工工艺,2005(3):10-12.

[7] 方敏.TIALN涂层刀具的发展及应用[J].机械加工工艺,2006(4):9-13.

[8] 胡红兵.不断发展的刀具涂层技术(I)[J]数控机床刀具及其应用,2008(6):9-12.