2500t/d及以下水泥生产线辊压机技术改造浅谈

2013-02-28张胜泉赵怡德李洪双陆国强

张胜泉,赵怡德,李洪双,罗 珺,陆国强

2500t/d及以下水泥生产线辊压机技术改造浅谈

Discussion on Roller Press Transformation of 2500t/d Cement Production Line

张胜泉1,赵怡德1,李洪双1,罗 珺1,陆国强2

目前水泥生产线应用的粉磨设备主要有球磨机、辊磨、辊压机。由于球磨机能耗较高,目前国内新建项目基本不会将其作为单独粉磨设备,而是与辊压机组成粉磨系统,其电耗较单独使用球磨机降低约30%。辊磨终粉磨、辊压机终粉磨系统虽然亦有推广,但效果不佳。国内2500t/d及以下水泥生产线由于投产较早,只能以技术改造的方式进行提产降耗的相关工作。

据中国水泥协会2010年统计,截至2009年底全国已有1113条新型干法水泥生产线在运行,其中2500t/ d及以下生产线总计744条[1]。近年来,国家发改委一直重申严格控制产能扩张,结合技术改造、淘汰落后和兼并重组。

淘汰落后水泥产能是水泥企业必须走的第一步,第二步是如何利用未淘汰的水泥企业,进一步做好技术升级。目前技术改造的思路有如下两种:(1)生料磨改造;(2)水泥磨改造。本文将对以上方案作一介绍,并附改造方案和部分实例,以证实改造效果。

1 生料磨改造

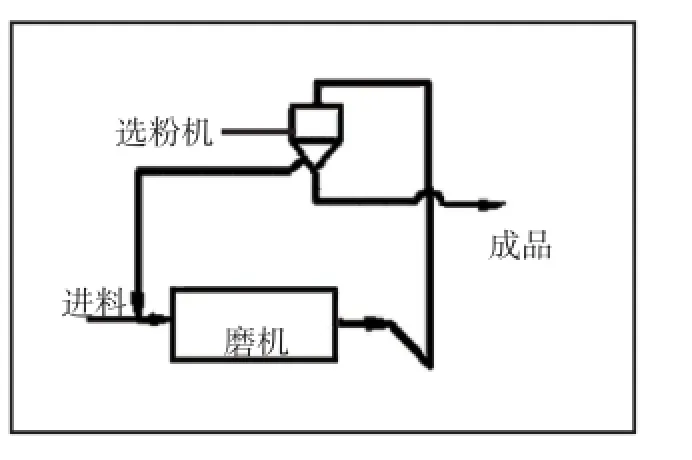

我国较早建设投产的大中型水泥厂大量应用一级圈流生料粉磨系统,如图1。一级圈流粉磨系统的磨机一般为长管磨,物料在磨内停留时间长,出磨物料细,循环负荷较小,增产效果较低[2]。

生料粉磨系统改造的目的一般是为了满足窑系统产量提高的要求,另外兼顾节能、降耗及收尘、环保要求。2000t/d及以下生料粉磨系统单位能耗一般在18~23kWh/t,与目前使用的辊磨粉磨生料系统和辊压机生料终粉磨系统相比,单位能耗高10 kWh/t左右。而辊压机生料终粉磨又比辊磨能耗低,故在生产线改造中应用得越来越多[3]。

图1 一级圈流磨

图2 鹿泉金隅生料磨改造方案

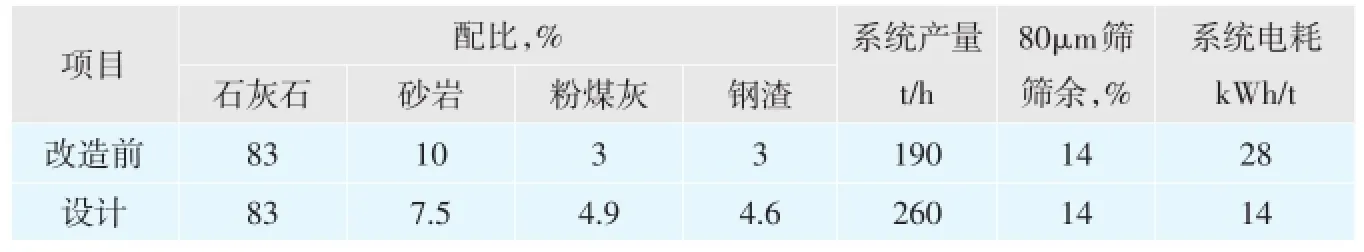

鹿泉水泥厂对其2500t/d生产线φ4.6m×10m+3.5m烘干中卸生料磨的改造方案进行了探讨,最终确定改为生料辊压机终粉磨系统,拟配置的系统方案如图2,该系统用辊压机生料终粉磨替代生料磨,系统指标如表1。考虑到该生料系统提产的需求,选粉机、旋风收尘器、循环风机均未

使用原有设备,淘汰设备的利用将在本文第二部分中介绍。

表1 项目生产数据及改造指标

表2 岚县金隅项目生产数据及改造指标

表3 亚泰鼎鹿项目改造后生产数据

岚县某水泥厂保留了原来的生料磨φ4.0m×9.0m,增加一台TRP(R)140~80辊压机,并对配套的选粉机进行了调整。改造后的系统流程如图3,设计保证产量及电耗如表2,由于该项目执行延期,暂无相关使用数据。

2 水泥磨改造

2.1 用生料磨改造为水泥联合粉磨系统[4][5]

随着节能减排新技术设备在水泥行业的推广,生料粉磨领域的烘干中卸管磨机大部分已被高效节能的辊磨或生料辊压机取代,许多企业原先配置的这种设备已逐步淘汰停用,如何发挥生料磨的剩余价值,成为了许多企业的困扰。

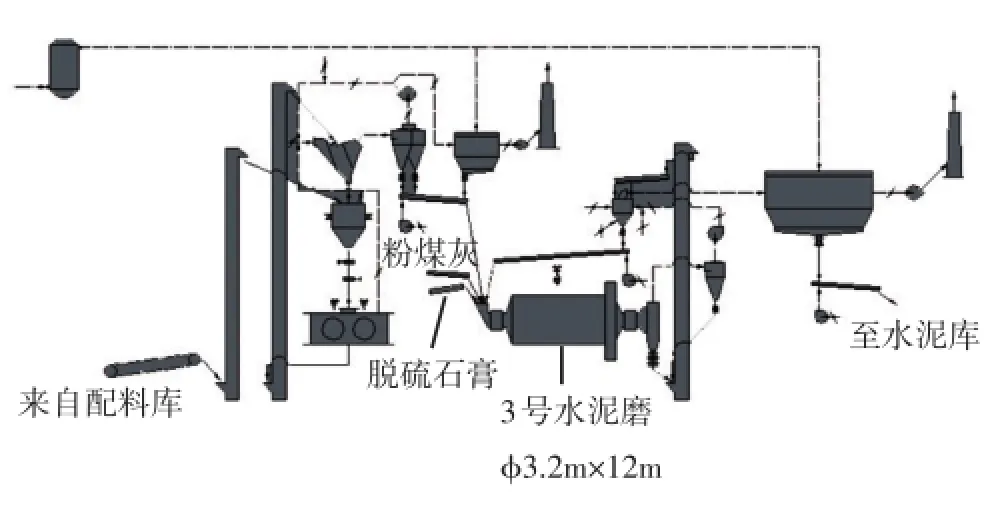

吉林鼎鹿某水泥有限公司对其φ3.5m×7m+3m烘干中卸生料磨进行了技术改造,将整个生料车间升级改造为水泥辊压机半终联合粉磨系统。原生料粉磨车间仅保留生料磨,原料车间旁新建辊压机厂房,配置合适规格的辊压机、V型静态选粉机、高效选粉机等主机设备,通过输送设备相互联接,整体改造为水泥半终粉磨系统,工艺流程如图4所示。此类改造项目的难点在于磨机本身结构的改进,需要对进出料及磨内装置作相应改造,而磨机支承装置及筒体原位不动。2012年,该项目顺利完成全部改造工作,并成功投产达标。改造后该生产线的各项生产指标均超过预期,运行数据如表3所示。

图3 岚县金隅生料磨改造联合粉磨系统

图4 生料磨改造为水泥磨后的半终粉磨系统

2.2 水泥磨、矿渣磨改造为水泥联合粉磨

水泥工业早期的水泥粉磨一般用简单的二级开流短磨,随着机械制造水平的提高,20世纪初用隔仓板分隔的多仓管磨开始大量使用。从60年代以来,国际上新建的大型厂开流粉磨用的较少,逐渐由双仓中长磨一级圈流系统(如图1)代替。克

服了单仓短球磨循环负荷大以及产量要求高的缺点,弥补了多仓长磨圈流粉磨效率低的弱点,逐渐成为20世纪60年代后的发展趋势[2]。

图5 改造后的辊压机联合粉磨闭路系统流程图

图6 改造后的辊压机联合粉磨开路系统流程图

表4 中宁赛马水泥粉磨系统改造前后主机配置及运行数据分析

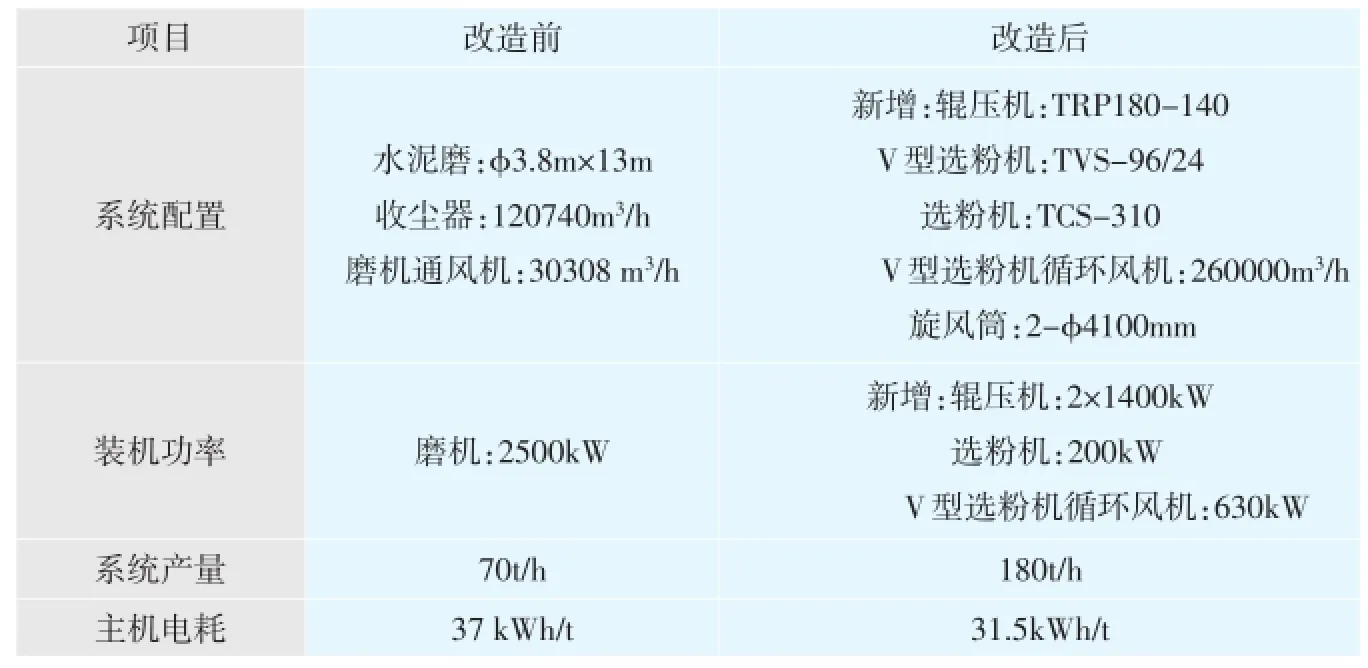

表5 天津振兴水泥粉磨系统改造前后主机配置及系统设计数据

2500t/d及以下普通闭(开)路水泥生产线水泥粉磨系统单位能耗在30~43kWh/t之间,与目前使用的辊压机联合粉磨系统和辊磨终粉磨系统相比,产量较低,电耗较高,造成了旺季水泥生产能力不能满足市场销售需要,而生产成本又难以降低。2012年,宁夏中宁某水泥有限公司对其φ 3.2m×12m一级闭路粉磨系统进行了改造。图5是改造后的辊压机+V型选粉机的联合粉磨闭路系统流程图。水泥粉磨系统改造前后主机配置及运行数据分析如表4。

2012年,天津某水泥公司对其φ 3.8m×13m水泥磨进行了改造,其系统流程如图6,系统配置及产量相关数据如下。目前该设备已投产,产能水平如表5。其产能改造的成功,对众多水泥企业节能降耗方面的工作有很大的借鉴意义。

3 结语

节能高效是辊压机联合粉磨系统最明显的优势,采用辊压机改造后的生料磨系统和水泥磨系统,综合电耗低,运转率高,台时产量大幅提高,生产成本明显下降,值得在2500t/d及以下水泥生产线中推广。

[1]中国水泥协会公布2009年全国新型干法水泥生产线数据[EB/OL].数字水泥网.2010-2-2.

[2]王仲春.水泥工业粉磨工艺技术[M].北京:中国建材工业出版社,2000.

[3]包玮,王从军.挤压粉磨技术在水泥厂粉磨系统技术改造中的应用[J].水泥,2001(8):24-27.

[4]边汉民,赵义兵,马秀宽.烘干中卸生料磨改造为水泥磨用于半终粉磨[J].水泥技术,2012(5):25-27。

[5]柴星腾,郭天代,赵怡德.一种辊压机联合粉磨装置[P].中国专利:CN101134175B,2010-9-29.

TQ172.639

A

1001-6171(2013)06-0041-03

通讯地址:1中材装备集团有限公司,天津 300400;2常熟中材装备重型机械有限公司,江苏常熟,215500;

2013-03-04;编辑:吕 光