基于有限元的大吨位压力机立柱结构改进

2013-02-26姚菁琳张新国吴书森

姚菁琳,张新国,吴书森,郑 翔

(扬州捷迈锻压机械有限公司,江苏 扬州 225127)

压力机立柱是压力机的重要组成部分,滑块沿立柱导轨上下运动[1],在载荷的作用下,立柱会产生变形和振动,影响加工零件精度,因此机身立柱的设计应引起足够的重视。国内外对机床立柱有很多研究[2-4],对机床整体进行了有限元分析。

不同于普通小吨位压力机,大吨位压力机的整体尺寸较大,如使用和普通压力机相同的全接触立柱设计,虽然可以满足生产需求,但是材料用量多,将大大增加企业实际生产的成本,故试对立柱的结构形式进行调整设计改造,拟采用立柱悬置的结构,即立柱和横梁的连接处不采用全接触的形式。从而,需要保证机床在安全工作的前提下,达到节能减材的目的。本文对大吨位压力机的立柱部分进行结构优化,并验证采用立柱悬置结构的安全性。

1 机身有限元模型分析

1.1 机身三维模型的建立

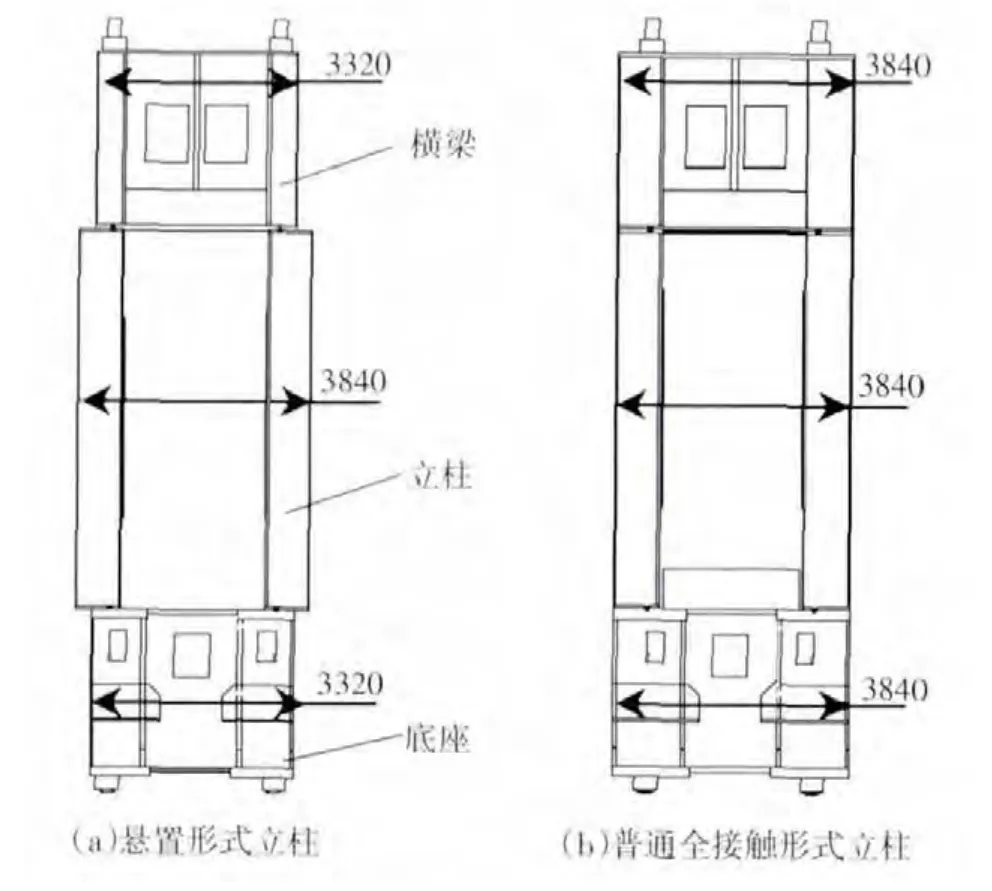

从结构上看,机身主要分成横梁、底座两大件,两大件采用四根拉紧螺杆,连接成闭式框架结构。如图1所示,分别为机身立柱的悬置形式和普通全接触形式。

1.2 材料定义及网格划分

图1 机身整体模型

计算前在确保其结构力学性能不发生变化的情况下,对1300t八连杆压力机进行简化[5],对明显不影响机身整体强度和刚度的螺钉孔和小的倒角等部位予以简化。划分网格时,在Solid186(四面体)与187(六面体)单元之间切换。机身主要有两种材料组成,横梁、底座、立柱采用Q235A钢,材料特性常数通常包括弹性模量、泊松比、密度,Q235A的弹性模量 E=211GPa,泊松比 μ=0.270,密度 ρ=7800kg/m3;连接部件,如拉紧螺杆和螺母采用45号钢,其弹性模量 E=209GPa,泊松比 μ=0.269,ρ=7890kg/m3。划分单元结点数为298474,单元数为127320。

1.3 边界条件和载荷的施加

由于模型较大,机身结构为对称形式,所以在计算压力机立柱的受力情况时,只取模型的1/2进行分析。

分析大吨位压力机立柱的受力情况时,由于立柱的受力变形情况受到其他部件的影响,所以分别分析整体机身在施加预紧力情况下和在工作运转中这两种状态下的位移以及应力场分布。压力机运转工作时,滑块惯性运动对机身造成冲击,工作中不可避免会出现机身振动,为保证高加工精度和提高模具的使用寿命,要求压力机在工作时各连接部分之间不允许产生间隙和错移,而是否产生间隙和错移主要受预紧力的取值影响。根据经验公式对此型号机床所加的预紧力为公称力的1.5倍,将机身四个底座支撑完全约束,分别在机身上梁轴支撑孔处加FA=1875kN和FB=2785kN的余弦面载荷。

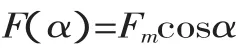

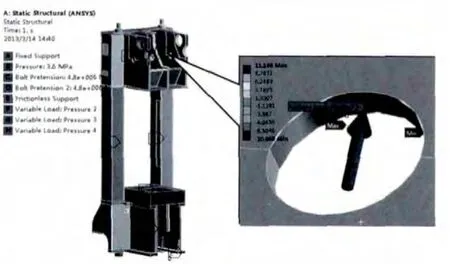

在工作情况下,需要给轴孔施加反作用力,轴承和轴承支撑板属于过盈配合[6]。1964年Persson详细研究了轴和孔的接触问题[7],给出了接触弧α随载荷P的变化曲线对不同α值的压力分布。在本机床中,轴孔和轴的接触表面可以看成完全贴合在一起的。当轴和轴孔为间隙接触(ΔR为正值)时,接触弧度接近90°,此时的压力分布近似于余弦。压力分布可写为余弦函数:

式中:Fm——轴作用在轴承内圈上的最大载荷。

将轴承内圈与轴有接触力作用的接触表面,平均分成六部分。可得出:

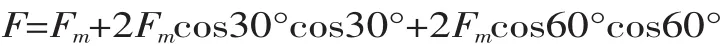

计算已知等效面面积,得出施加在轴孔面上的最大载荷,两种不同类型的轴孔A和B的压强PA=11.245MPa,PB=11.023MPa,加载后的受力分析模型如图2所示。

图2 载荷施加形式

2 机身静力学分析

通过计算可以得到全接触立柱形式和立柱悬置结构的静力学性能比对。表1是两种不同的立柱结构在施加13000kN公称力时的静力学分析。

在实际设计压力机时,因为要保证其工作可靠性,取安全系数1.5,屈服极限为σ≤235MPa,则其许用应力 [σs]=σs/n=156.667MPa。在压力机工作状态,滑块冲压工件时,悬置立柱和全接触式立柱的应力值均在10MPa~44MPa之间,远远小于许用应力值,悬置时立柱的最大等效应力为122.73MPa,由有限元静力分析可知,机床立柱采用悬置的方式是安全可靠的,且位移变量和应力值在允许范围内。

表1 不同形式立柱在13000kN公称力下的位移和应力

在压力机采用全接触式立柱布置时,立柱的位移量主要为Z向的竖直位移以及由Z向挤压带来的侧弯;当立柱采用悬置结构时,立柱的位移量主要来自于Y方向的弯曲变形。通过有限元计算可知,采用悬置立柱时,变形量在要求范围1.3mm内。

对于立柱,在只有预紧力的情况下,立柱的位移变化和应力值都是最大的时刻,也是立柱的危险工况。如表2所示为全接触立柱和悬置立柱在施加19500kN预紧力情况下的受力变化情况。

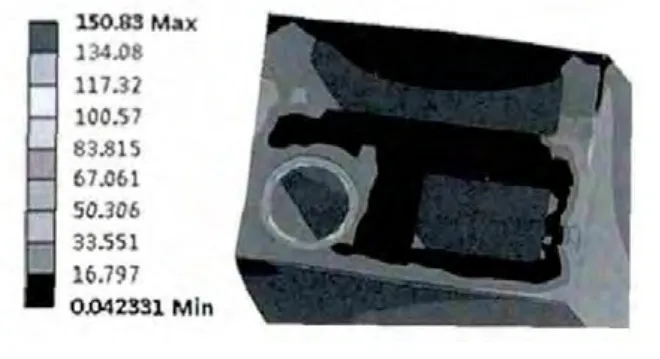

压力机组装加以1.5倍的预紧力时,立柱的位移变化不得超过公称力的1/10000,即不得超过1.3mm。由静力学分析可知,悬置立柱在安全范围内,满足设计需求。在采用悬置立柱时,应力最大值为150.83MPa,在许用应力范围内。

由分析可得,通过改变立柱的结构形式后,横梁和底座减少的质量为113.75×2-217.82=9.68t。并且不影响压力机工作性能及安全指标,是可以利用的结构形式。

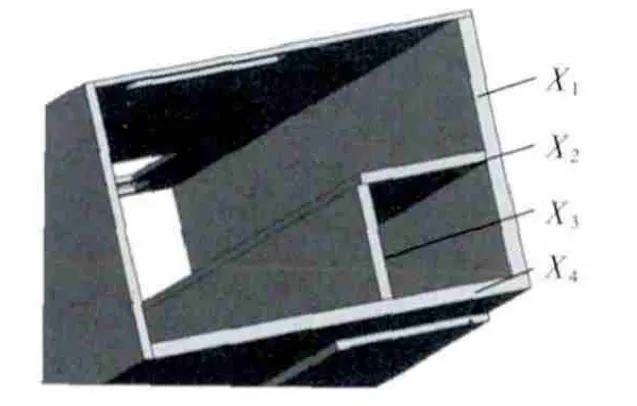

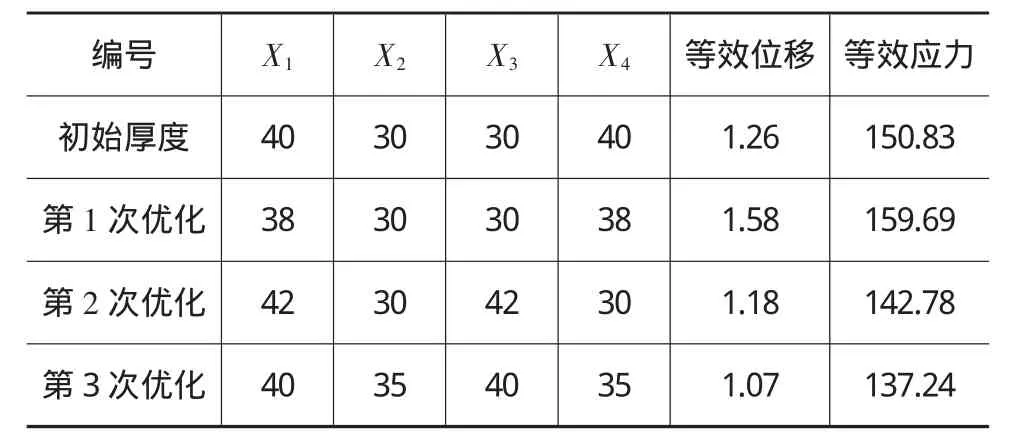

3 悬置立柱的优化设计

由上述对压力机立柱结构的分析可知,机身立柱尚能满足产品生产工作要求,但是当立柱悬置时,立柱应力的最大值集中在立柱上端面的轴孔上,主要是由立柱侧弯引起的轴孔和拉紧螺杆的接触挤压造成的,如图3所示。为避免由应力集中所引起的局部裂纹,可以对机床的立柱结构进行优化设计。通过有限元受力分析发现,增加钢板厚度是一个解决机身立柱刚度的优先途径[8],本文的优化目标:在保证压力机满足加工的前提下,使机身立柱能够满足刚度和强度条件,减小轴孔处的应力集中现象。组成立柱的钢板如图4所示,对要优化的钢板进行编号,选用不同的钢板厚度,对机身整体和局部刚度都会产生直接的影响。本文改变钢板的厚度,设计合适的变量梯度,通过有限元进行评价,选取最优的设计方案。

表2 不同形式立柱在只有预紧力情况下的位移和应力

图3 立柱上端面的等效应力分布情况

图4 立柱优化钢板编号

从表3可知,最满意的设计方案为第3次优化设计的设计方案,机身立柱轴孔处的最大等效应力为137.24MPa,使得此台压力机的使用更加安全。

表3 各种优化方案分析结果/mm

4 结论

(1)在压力机采用全接触式立柱布置时,立柱的位移量主要为Z向的竖直挤压位移;当立柱采用悬置结构时,立柱的位移量主要来自于Y方向的弯曲变形。

(2)采用悬置立柱形式,立柱的位移量满足要求范围,即在公称力的1/10000mm内,不超过1.3mm。充分符合压力机得到设计要求,悬置立柱结构能够满足生产和刚度、强度要求。

(3)对机身立柱进行优化设计,增大围板的厚度,可以减小立柱上端轴孔处得到应力集中情况。

(4)通过减小横梁和底座的宽度,达到机身轻量化的目的。这种立柱悬置结构节省了大量的材料,约节省材料重量9.68t。

(5)本文论证了对大吨位大型压力机采用立柱悬置结构是安全合理的。

[1] 唐朋飞,郭旭红,张明利,等.基于ANSYS的重型机床立柱的静态和模态分析[J].机械制造与自动化,2012,41(6).

[2] 苏 敏,王隆太.几种伺服压力机传动结构方案的分析与比较[J].机械装备与制造技术,2008,43(5).

[3] 杨 浩,秦 萍,李柏林,等.基于ANSYS的落地式镗铣床模态分析[J].机床与液压,2010,38(9):91-138.

[4] 陈学文,陈 军,左四雨,等.基于有限元分析的锻造工艺优化技术研究现状与趋势[J].机械装备与制造技术,2004,(5).

[5] 郝 锌,闵小俊,张向宇.基于ANSYS的TH65100立柱结构的静力分析及改进设计[J].计算机技术,2009,36(4):44-52.

[6] 王军领,郑 翔,吴 焕.圆柱滚子轴承动静态有限元分析[J].扬州大学学报:自然科学版,2012,15(2):43-46.

[7]K.L.Johnson.接触力学[M].北京:高等教育出版社,1992:134-137.

[8] M.Arentoft,M.Eriksen,T.Wanheheim.Determinaion of six stiffnesses for press[J].Journal of Materials Processing Technology.105(2000):246-25.