等离子增强原子层沉积低温生长AlN薄膜*

2013-02-25冯嘉恒唐立丹刘邦武

冯嘉恒 唐立丹 刘邦武 夏 洋 王 冰

1)(辽宁工业大学,材料科学与工程,锦州 121001)

2)(中国科学院微电子器件与集成技术重点实验室,北京 100029)

(2012年12月4日收到;2013年1月7日收到修改稿)

1 引言

20世纪70年代以来,随着微型集成电路与器件的尺寸逐渐小型化,其次临限传导效应、发热量增加、栅极氧化层漏电流增加等现象日趋严重,以SiO2作为栅介质的晶体管尺寸已逼近Si体器件的物理极限,寻找一种替代SiO2的材料已经成为亟待解决的重要问题[1].Ⅲ-氮化物薄膜的出现有效的解决了这一问题,在Ⅲ-氮化物中AlN以其较大的禁带宽度 (6.2 eV),高的电阻率 (1×1014Ω·cm),高的抗击穿电压(3.6×106V/cm),良好的高温稳定性使其在互补金属氧化物半导体(CMOS)、金氧半场效晶体管(MOSFET)、绝缘衬底上硅(SOI)等领域有着极大应用前景[2,3].此外AlN具有介于GaAs、GaN与Si之间的热膨胀系数与高达2.85 W/(cm·°C)的热导系数是生长高质量GaAs和GaN薄膜的优秀缓冲层材料[4,5].以上几种器件中CMOS、MOSFET、SOI都对沉积温度有着极为严格的要求,较高的温度会使界面上的部分原子扩散进入界面另一侧,在界面处引入载流子陷阱,并在AIN薄膜中引入分立陷阱中心,从而导致器件性能的下降,同时高温生长也对沉积设备提出了较高的要求,若将AlN薄膜的生长温度降低至300°C以下就可以减少界面处的原子扩散从而大幅度减少界面缺陷[6].

目前的AlN薄膜的沉积技术主要有:磁控溅射、化学气相沉积(CVD)、金属有机物化学气相沉积技术(MOCVD)等,其中CVD是一种常见的AlN薄膜生长技术,其生长温度通常在1000—1600°C[7].MOCVD作为一种成熟的工业化的薄膜沉积技术已经广泛的应用于AlN薄膜的沉积,但其生长温度通常大于1000°C[8],磁控溅射技术虽然可在室温下制备非晶AlN薄膜,但其质量不高需在高温下退火以使其晶体化,不是一种理想的AlN薄膜生长技术.

原子层沉积系统(ALD)作为一种新型化学气相沉积技术因为其独有的自限制逐层生长模式而使其具有较低生长温度(100—600°C),良好的薄膜生长质量与保形性,纳米级的薄膜精度控制而成为一种富有潜力的薄膜生长技术[9-11].利用热型ALD技术可以将AlN薄膜的生长温度降低到350—600°C区间,Reid等利用热型ALD技术分别在Si衬底与HfO2上成功制备了AlN薄膜(三甲基铝与NH3作为前驱体,温度区间350—450°C)[9].利用等离子体发生器将N2/H2混合气自由基化可大幅度增加N源活性,从而使反应温度进一步降低,本文采用等离子增强原子层沉积技术(PE-ALD)在150—300°C的低温区生长AlN薄膜,分析了沉积的AlN薄膜的组织结构及成分,并对薄膜的生长机理进行了探讨.

2 实验

2.1 AlN薄膜生长

PE-ALD生长AlN薄膜过程,采用三甲基铝(TMA)作为Al源、等离子体化的N2/H2混合气作为N源,每个循环由两个自限制型的半反应组成,其原理如图1所示,在高真空腔室中加热基片,并以脉冲的模式交替向腔室内通入TMA与等离子体化的N2/H2混合气,在脉冲间隙利用载气将未反应的源与配位体带离反应腔室,TMA与N、H自由基吸附于基片上反应生成AlN,由于反应的自限制性,每个循环只形成单原子层的AlN薄膜,相对于使用TMA与NH3作为源的热型ALD技术而言,N、H自由基拥有比NH3更高的活性,故其可在低于300°C温度下沉积AlN薄膜.

PE-ALD生长AlN薄膜的两个半反应:

首先将单面抛光的n型单晶硅(100)放入体积浓度0.5%的HF中清洗10 s以去除表面SiO2层,去离子水清洗5 min,N2吹干放入等离子增强原子层沉积系统(型号:PE-ALD 100 A,生产商:科民电子)的真空腔室中.采用TMA(99.7%)与N2/H2(99.9%)混合气(比例为4:1)分别作为Al源与N源(均保持在室温),以高纯N2(99.99%)作为载气,载气流量设定55 sccm以使腔体内的真空度保持在0.2 Torr(1 Torr=1.33×102Pa),如图2所示每个ALD循环依次为0.25 s的TMA脉冲,60 s的吹扫时间,40 s的N2/H2混合气脉冲(脉冲开始5 s后打开等离子体发生器,生成N、H自由基),30 s的吹扫时间,此为1个ALD循环周期,等离子体发生器的功率120 W,生长温度区间150—300°C.

图1 PE-ALD沉积AlN薄膜原理图 (a)TMA吸附于基片表面;(b)载气将未吸附的TMA排空;(c)通入N、H自由基与TMA反应生成AlN;(d)载气将配位体排空

图2 PE-ALD工艺过程示意图

2.2 样品测试

利用UVISEL2椭偏仪对不同温度下生长的AlN薄膜厚度进行测量以计算出其相应的生长率.采用VeecoDimension D3100 AFM原子力显微镜对薄膜的表面形貌进行扫描分析.采用日本理学公司Smartlab型GIXRD与TecnaiG2 F30型TEM对AlN薄膜的晶体结构进行表征.采用ThermoScientific公司的ESCALab250型X射线光电子能谱仪以Ar离子束对薄膜表面进行剥蚀(工作参数3 kV 2µA 3 mm,标准SiO2剥蚀速率2 nm/60 s),并在时间节点 0 s,60 s,180 s,780 s,1380 s进行 XPS 分析以确定其垂直于基片方向的元素成分与相对含量,结果以C1s的284.8 eV峰进行校准.在测试过程中,除椭偏仪所用样品为200 cycle,用于各项检测的样品均为400 cycle.

3 结果与分析

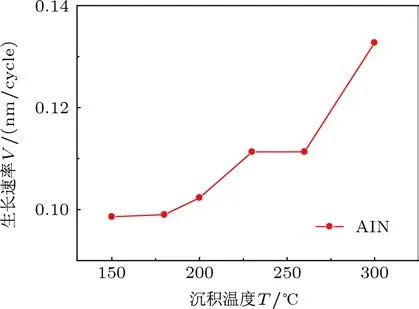

图3给出了沉积温度对AlN生长速率的影响,可以看到薄膜生长速率随温度的升高而呈阶梯状增加,150°C时生长速率为0.0986 nm/cycle,当温度上升至230°C时为0.1113 nm/cycle,生长速率明显提高,这是因为在150—230°C温度区间内,TMA与N、H自由基在基体表面的吸附效率主要由基体上的H键活性决定,150°C时H键活性较低,TMA与N、H自由基在薄膜表面吸附效率较低,造成低温下AlN薄膜生长速率较低,当温度升高,薄膜表面H键活性提高,TMA与N、H自由基在薄膜表面的吸附效率提高,其生长速率升高.当温度提高到230—260°C区间,H键活性提高使生长速率的限制因素由H键活性转变为H键数量,TMA与N、H自由基在基体表面达到饱和吸附,宏观体现为在此区间内薄膜生长速率基本恒定为0.1113 nm/cycle,此温度区间即为ALD特有的自限制生长区间[12].当温度进一步升高时,生长速率迅速升高,在300°C时达到0.1327 nm/cycle.这可以归结为在高于260°C时,TMA开始分解,生长方式由ALD的逐层生长模式变更为CVD的岛状沉积模式,生长速率迅速提高,薄膜基片边缘薄膜颜色较浅且在基片上具有明暗相间的条纹,AlN薄膜的均匀性降低.综上所述,200—260°C为PE-ALD制备AlN的较理想温度.

图3 沉积温度对AlN生长速率的影响

如图4(a)所示,在180°C下生长的AlN薄膜无衍射峰,其为非晶薄膜;如图4(b)所示,当温度提升到200°C时在30°—40°区间有衍射峰存在,查阅XRD标准卡片可知2θ为33.224°的衍射峰对应的AlN为六方纤锌矿结构,并具有(100)择优取向.由此可见:在180°C时分子热运动时能量较低,不足以使Al、N原子迁移到能量最低的晶面,从而进行有序排列构成AlN晶体;当温度升高到200°C时Al、N原子的能量升高并运动至能量最低点有序排列,构成(100)择优取向的AlN薄膜.图4(b)中的衍射峰相对于AlN晶体(100)面的2θ=33.224°衍射峰有明显的右移.当入射X射线波长与衍射级数n一定时,由布拉格方程:

可知当衍射峰右移时,晶面间距d减小,晶格常数减小.

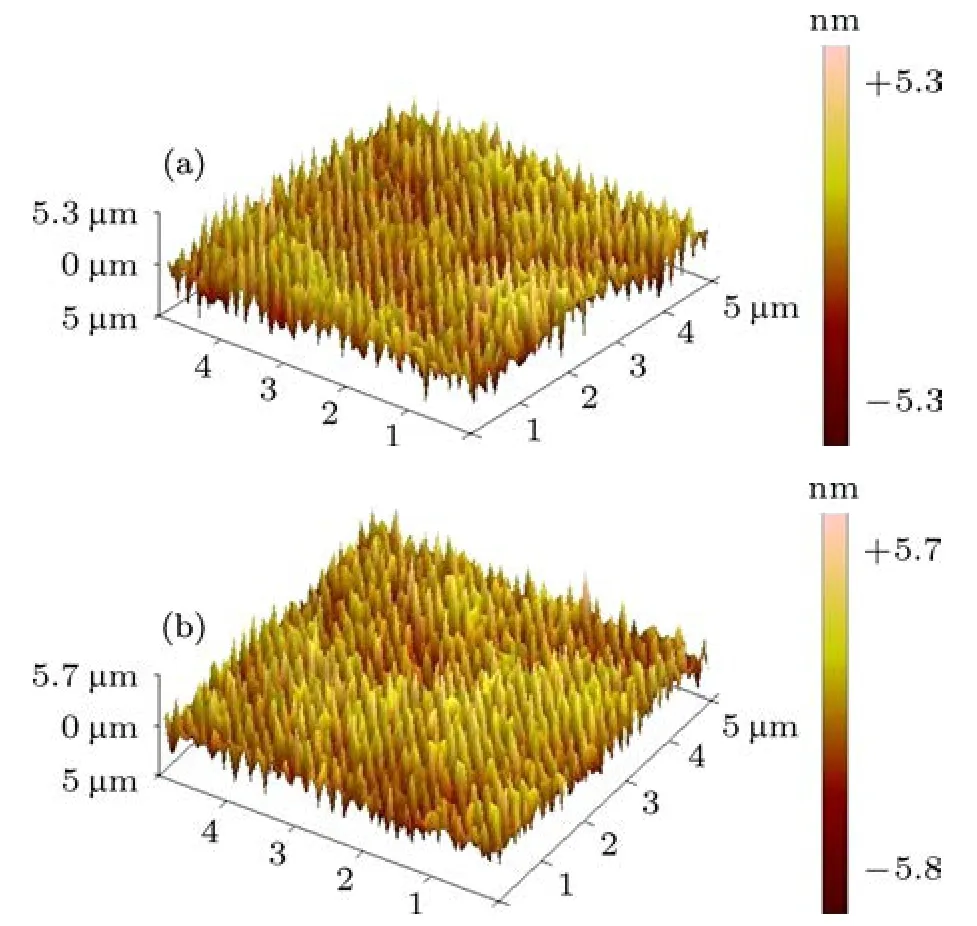

图5所示为在Si(100)沉积AlN薄膜的AFM三维视图,取样范围5.0µm×5.0µm,扫描方式为非接触式.180°C时生长的AlN薄膜的均方根表面粗糙度(RMS)为1.52 nm,z轴方向最大突起为5.3 nm;200°C时生长的AlN薄膜的均方根表面粗糙度(RMS)为1.69 nm,z轴方向最大突起为5.7 nm.RMS随着温度的升高而增加,通过与XRD数据的综合分析可知:在180°C时AlN薄膜为非晶态,不具有择优取向,薄膜均匀的覆盖在Si表面,RMS较小;当温度升高到200°C时,AlN薄膜由非晶态转变为晶态,晶粒的生成与择优取向等因素的综合影响使其RMS升高.通过对裸硅的AFM数据(RMS=1.52 nm)进行对比分析发现:相对于裸硅,使用PE-ALD沉积AlN薄膜后,其RMS值无较大增长,表面形貌无改变,证明使用PE-ALD方式低温生长AlN薄膜具有良好的保形性,可以得到光滑平整的表面,这是ALD特有的自限制型逐层生长模式所导致的.

利用TEM对薄膜结构进行深入分析,结果如图6所示,其晶面间距d=0.265 nm,晶体结构为六方纤锌矿,对应晶面为(100),从而对XRD所得出的结论进行了印证与补充.晶粒尺寸小于10 nm,AlN临近AlN/Si界面处存在3—4 nm的非晶AlN层(红色箭头所示),这是由于AlN与Si存在晶格失配与热失配.本试验中薄膜生长的温度较低(200°C),在薄膜生长初期,由分子热运动提供的能量不足以克服晶格失配与热失配所带来的内应力,原子不能移动到能量最低的位置,其无序排列形成非晶层,一段时间后生长方式由异质外延转变为同质外延,晶格失配与热失配造成的内应力减小,原子克服内应力移动到能量最低位置从而以有序的形式进行生长,AlN薄膜由非晶态转变为晶态[13,14].在TEM像中的AlN/Si界面处存在SiOx层,厚度在1—2 nm之间,小于文献中记载的5—10 nm[15].

图 4 180°C与 200°C下生长的 AlN薄膜的 XRD图谱(a)180 °C;(b)200 °C

图5 180°C与200°C时生长的AlN薄膜的AFM三维视图(a)180 °C;(b)200 °C

图6 200°C AlN薄膜TEM图

图7 200°C AlN薄膜中原子浓度随剥蚀时间的变化曲线

如图7所示,AlN薄膜主要组成元素为Al,N,C,O.其结合能 531.81 eV,397.0 eV,284.82 eV,74.1 eV 分别对应 O1s,N1s,C1s,Al2p的特征峰.Ar离子剥蚀前AlN薄膜中C,O元素含量都偏高,原因为样品在大气中暴露了一段时间,薄膜表面吸附了大气中的C,O元素.剥蚀进行60 s C元素含量由23.1%迅速降为2.45%,O元素由29%降为24.37%,C元素被Ar离子束去除但O元素含量下降较慢;Ar离子剥蚀180 s后C元素稳定在2.72%,O元素进一步下降到17.99%,由此可知AlN薄膜表面的一部分被空气中的O元素氧化为Al2O3,厚度约为3—4 nm,经过180 s Ar离子剥蚀,表面Al2O3层被去除.Ar离子剥蚀780 s后N元素含量稳定在31.11%,Al元素含量稳定在49.07%,N和Al的原子浓度比为0.63/1,C元素含量为3.07%,主要来源为TMA中所残留的甲基,O元素含量为16.75%,由于AlN薄膜的厚度较小,表面O原子的扩散进入AlN薄膜内部;Ar离子剥蚀进行1380 s,O元素含量上升至20.06%并出现Si元素的特征峰,说明剥蚀位置接近AlN/Si界面,界面处的O原子与衬底的Si原子不可避免地扩散进入AlN薄膜中,造成此处的O,Si元素含量升高.

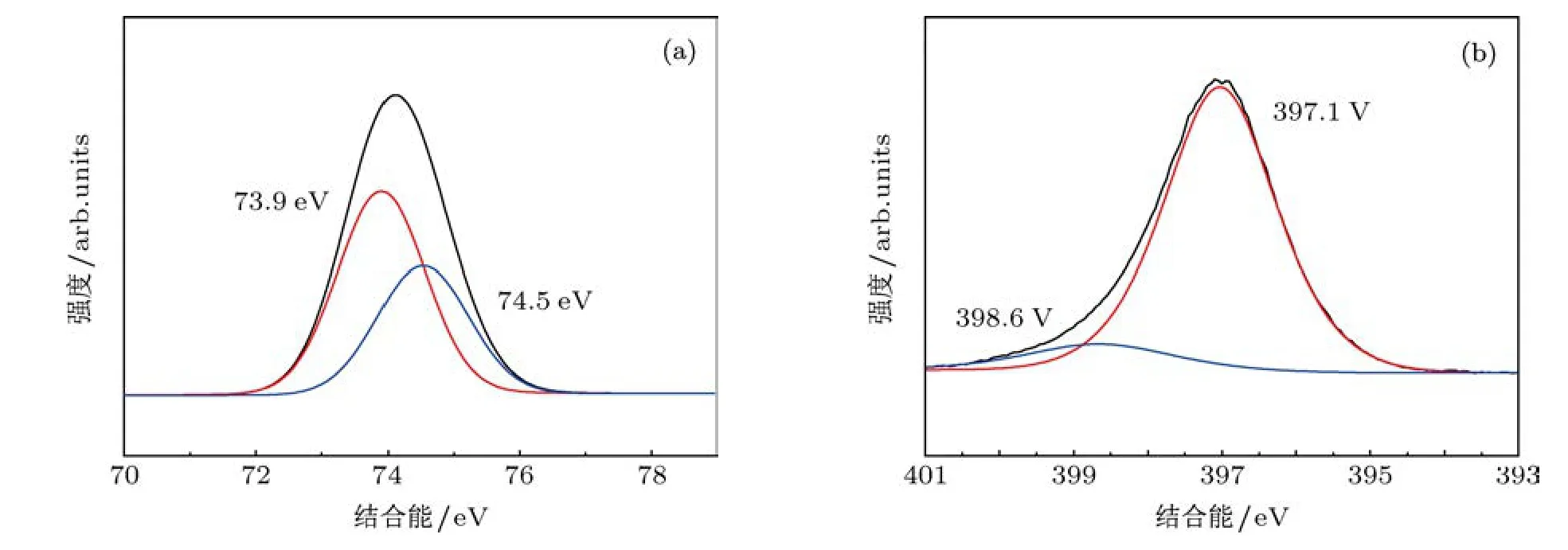

图8(a)与(b)是Ar离子剥蚀780 s时分别对Al2p与N1s衍射峰的拟合结果,图8(a)中,结合能73.9 eV对应的为Al-N键,结合能74.5 eV对应的Al-O键,薄膜中Al-N键衍射峰强度远高于Al-O键衍射峰.图8(b)中结合能397.1 eV的衍射峰对应N-Al键,结合能398.6 eV的衍射峰对应N-O-Al键,在N1s衍射图谱中N-Al键的峰强远高于N-O-Al键的峰强,说明N元素大多以N-Al键的形式存在于AlN薄膜中.综合XRD、TEM与XPS分析结果可知:O离子替换N离子使晶格常数减小(O离子半径<N离子半径),同时TEM图中未发现非晶Al2O3第二相,由此可判断O离子以替位(替代晶格中N的位置)形式存在于AlN晶体中形成N-O-Al键.

图8 AlN薄膜的Al,N拟合曲线 (a)Al峰拟合曲线;(b)N峰拟合曲线

4 结论

采用等离子增强原子层沉积技术在单晶硅基体上成功制备了AlN(100)晶态薄膜,并对样品的生长速率、表面形貌、晶体结构、薄膜成分进行了表征和分析,结果表明:通过等离子增强原子层沉积技术可以在200°C的低温下制备出高质量的微晶AlN薄;其非晶-微晶转变温度在180—200°C之间;200°C时,AlN薄膜的表面平整光滑,其晶体结构为六方纤锌矿并具有(100)择优取向,AlN/Si界面处存在1—2 nm的SiOx层,薄膜成分均匀性良好,少量的O离子替换AlN晶格中的N离子,形成N-O-Al键.

感谢微电子所万军博士后、饶志鹏博士及仇洪波硕士和李勇硕士的大力帮助.

[1]Schulz M 1999 Nature.Vol.399 729

[2]Perros A,Bosund M,Sajavaara T,Laitinen M,SainiemiL,HuhtioT,Lipsanen H 2012 American Vacuum Society.Vol.30 011504

[3]Jussila H,Mattila P,Oksanen J,Perros A,Riikonen J,Bosund M,Varpula A,HuhtioT,Lipsanen H,Sopanen M 2012 Appl.Phys.Lett.100 071606

[4]Hwang J,Schaff W J,Green B M,Cha H,Eastman L F 2004 Solid-State Electronics 48 363

[5]Zhou L,NiX,Ozgur U,Morkoc H,Devaty R P,Choyke W J,Smith David J 2009 Journalof CrystalGrowth 311 1456

[6]Zhou C H,Zheng Y D,Deng Y Z,Kong Y C,Chen P,XiD J,Gu S L,Shen B,Zhang R,Jiang R L,Han P,ShiY 2004 Acta Phys.Sin.53 3888(in Chinese)[周春红,郑有,邓咏桢,孔月婵,陈鹏,席冬娟,顾书林,沈波,张荣,江若琏,韩平,施毅2004物理学报53 3888]

[7]ClaudelA,Blanquet E,Chaussende D,Boichot R,Doisneau B,Berthome G,CrisciA,Mank H,Moisson C,Pique D,Pons M 2011 Journalof CrystalGrowth 335 17

[8]Chen Z,Newman S,Brown D,Chung R,Keller S,Mishra U K,Denbaars S P,Nakamura S 2008 Appl.Phys.Lett.93 191906

[9]Reid K G,Dip A,SasakiS,TriyosoD,Samavedam S,Gilmer D,Gondran C F H 2009 Thin Solid Films 517 2712

[10]Marichy C,Bechelany M,Pinna N 2012 Adv.Mater.24 1017

[11]George S M 2010 Chem.Rev.110 111

[12]Ozgit C,Donmez I,AlevliM,BiyikliN 2012 Thin Solid Films 520 2750

[13]Gu J H,ZhouY Q,Zhu M F,LiG H,Ding K,Zhou B Q,Liu F Z,Liu J L,Zhang Q F 2005 Acta Phys.Sin.54 1890(in Chinese)[谷锦华,周玉琴,朱美芳,李国华,丁琨,周炳卿,刘丰珍,刘金龙,张群芳2005物理学报54 1890]

[14]Tian M B 2006 Thin Film Technologies and Materials(1st Ed.)(Beijing:Tsinghua University Press)p271(in Chinese)[田民波 2006 薄膜技术与薄膜材料(第一版)(北京:清华大学出版社)第271页]

[15]Dalmau R,CollazoR,Mita R,Sitar Z 2006 Journalof Electronic Materials 36 414