熔盐堆水冷却非能动余热排出系统换热器稳态特性研究

2013-02-24阎昌琪孙立成赵行斌

法 丹 阎昌琪 孙立成 孙 露 赵行斌

(哈尔滨工程大学核安全与仿真技术国防重点学科实验室 哈尔滨 150001)

熔盐堆水冷却非能动余热排出系统换热器稳态特性研究

法 丹 阎昌琪 孙立成 孙 露 赵行斌

(哈尔滨工程大学核安全与仿真技术国防重点学科实验室 哈尔滨 150001)

在熔盐堆水冷却非能动余热排出系统中,通过自然循环,燃料产生的衰变热可最终由放置在水箱中的换热器导出。在换热器管内发生蒸汽冷凝过程,而管外则先依靠水的自然对流换热,当水温达到饱和后,热量则依靠水的沸腾蒸发被导出。本文通过对换热器进行设计计算,对换热器的稳态换热特性进行研究。根据系统工作过程建立相应数学模型,使用C++语言编程,得到了换热器的传热性能。结果表明,设计的换热器能够满足换热要求,同时具有一定的自调节性。另外得到了换热器压力、水箱内水质量等参数的变化规律。关键词 熔盐堆,水冷却非能动余热排出系统,换热器

在发生美国三哩岛事故、日本福岛核电站事故后,反应堆安全得到了越来越多的重视。在确保反应堆安全的众多环节中,保证堆芯衰变热在各种情况下安全有效地排出尤为重要。在第三代反应堆中,普遍采用非能动理念排出堆芯余热,例如AP1000核电站,在事故情况下靠自然循环将冷却剂的热量带入换料水箱,并依靠水箱内水的蒸发最终带走热量[1]。

先进的沸水堆中也利用非能动原理工作,如经济简化型沸水堆(ESBWR),在正常运行时通过自然循环工作,停堆时则靠余热排出系统非能动地导出热量,保证反应堆安全[2]。熔盐堆是第四代先进反应堆中唯一的液态燃料反应堆,具有负反应性强、无需添加可燃毒物、燃料利用率高等优点。俄罗斯、法国等对熔盐堆的研究主要集中在中子特性、燃料盐热物性等方面,对热工水力方面研究较少[3,4]。

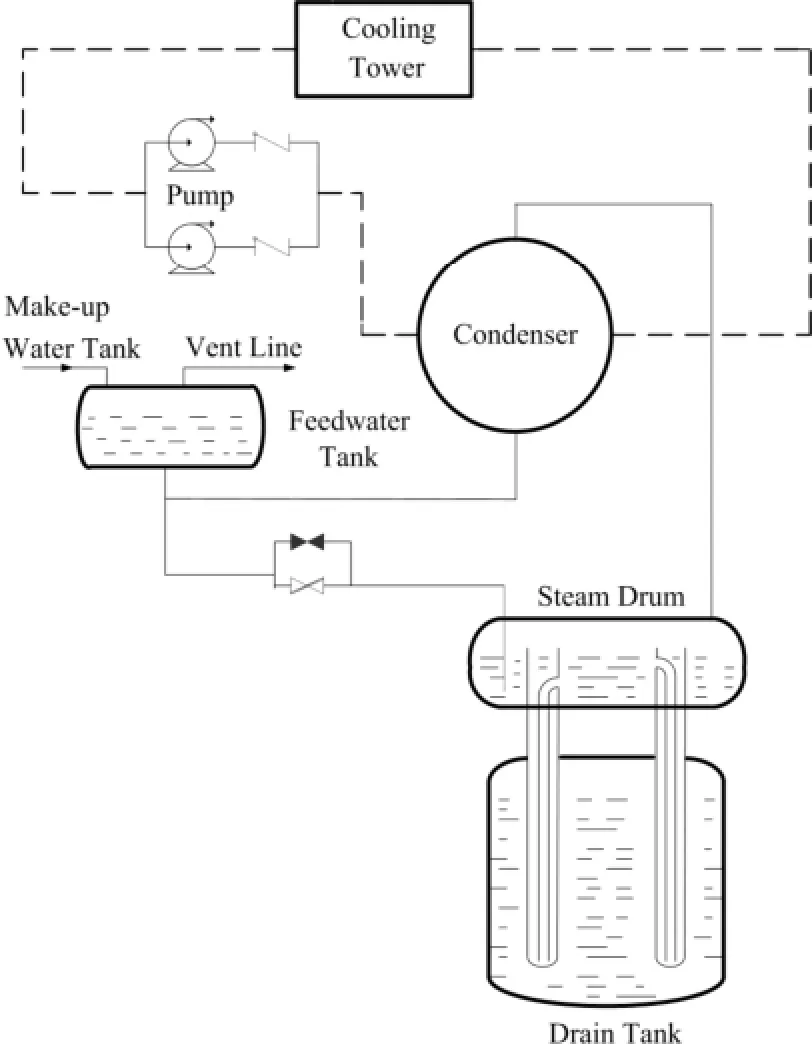

1965年,美国橡树岭实验室曾成功运行了8MW熔盐试验堆(MSRE),余热排出系统工作如图1所示。当其工作时,水在套管内吸收热量变成蒸汽,产生的蒸汽从汽包进入换热器,在换热器管束内凝结,利用水泵驱动水强迫循环流动,从而带走换热器热量,一旦水泵失去动力,衰变热将无法导出,安全性较差[5,6]。

基于安全性高和简单的原则,在熔盐堆中设计采用水冷余热排出系统非能动地将热量导出,通过将换热器放置在水箱中,利用水箱内水温的升高并沸腾最终导出堆芯衰变热。本文主要对MSRE非能动余热排出系统的换热器进行设计计算,给出换热器参数,保证其能满足换热要求,并通过编程计算分析了换热器的稳态运行特性。

图1 MSRE余热排出系统原理图Fig.1 Schematic diagram of residual heat removal system for MSRE.

1 换热器设计

1.1设计要求

在设计计算时,以美国橡树岭实验室曾运行的熔盐堆为参照,根据熔盐实验堆的实际运行情况得出结论。假设10 MW熔盐堆运行1 000 h以后停堆,则初始衰变热为100 kW。由于换热器的换热能力随着水温升高逐渐降低,为防止冷却能力不足,因而设计时需留有一定裕量,保证换热器额定换热功率大于100 kW。换热器管内工质为水蒸汽,管外工质为水。随余热排出系统运行,换热器应根据不同工况下的排热需求,自动调节其换热能力,不需要外界动力和人为操作。

1.2计算模型

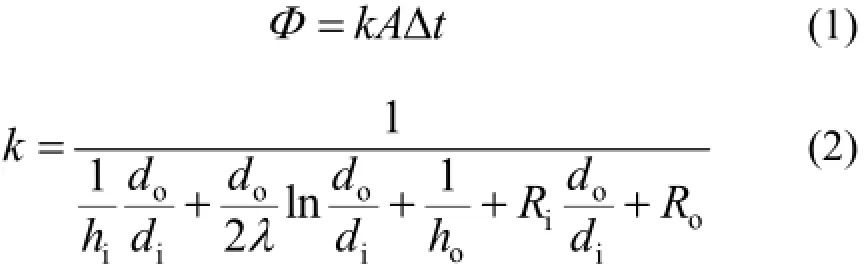

换热器总的传热过程为换热管内蒸汽冷凝释放出的热量通过管壁导热传给水箱中的水,水箱中的水升温以至于沸腾蒸发最终带走熔盐衰变热。总的传热过程用下式表示。

式中,k为总传热系数;A为热交换表面积;Δt为传热平均温差;Ri为以管内表面为基准的污垢热阻;Ro为管外污垢热阻;λ为管壁导热系数;hi为管内膜传热系数;ho为管外传热系数;di为换热管内径;do为换热管外径。

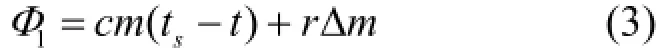

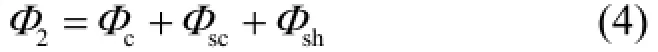

在水箱内,导出的衰变热起初使水升温,而后水开始沸腾,总换热量为

式中,Φ1为水箱内换热量;c为水的比热容;m为水箱内水质量;ts为水的饱和温度;t为水的初始温度;r为水的汽化潜热;Δm为水的沸腾蒸发量。

流入换热器内的蒸汽被冷凝,若蒸汽全部被冷凝成水,则靠单相对流继续传热。若存在过热过程,还需加上过热蒸汽换热量。

式中,Φ2为换热器换热量;Φc为冷凝过程换热量;Φsc为过冷段换热量;Φsh为过热段换热量。

计算时需保证换热器换热量、水箱换热量与总换热量相等,即Φ=Φ1=Φ2,否则计算有误。

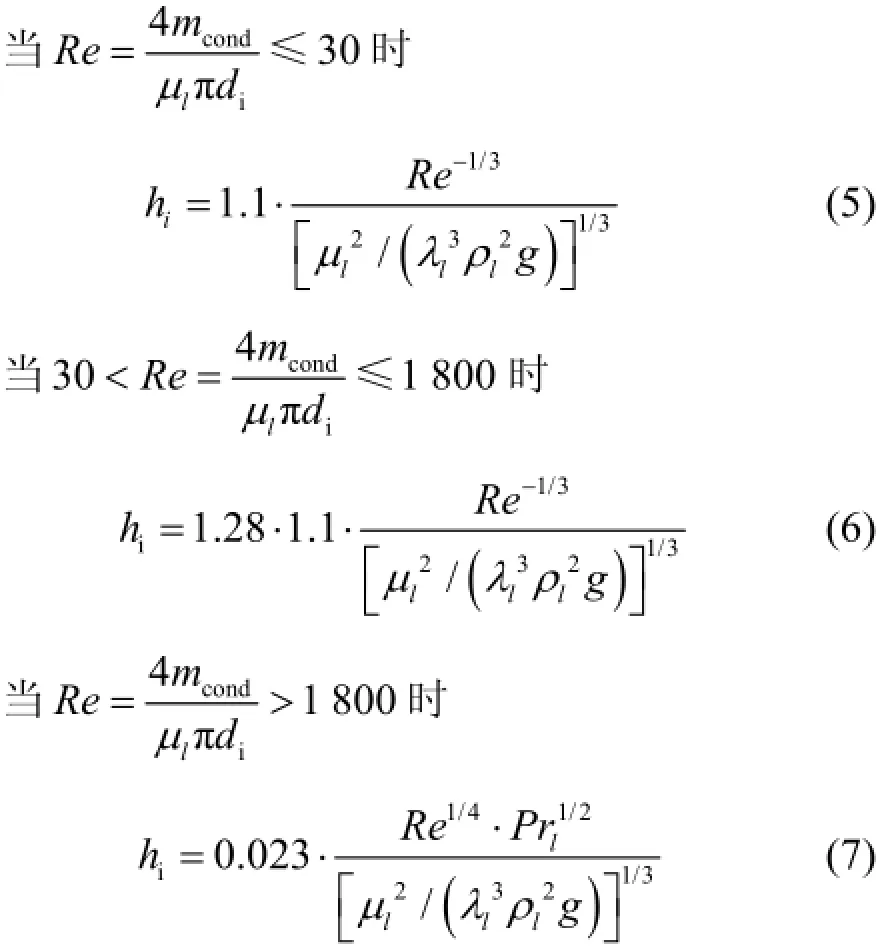

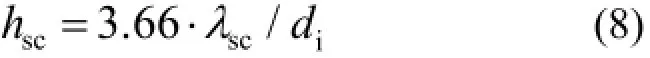

对于计算换热器竖直管内凝结换热系数,实验关联式较少,由于换热管直径较大,因而表面张力影响可忽略,可采用计算竖直平板冷凝换热系数的关系式得到[7]。

式中,hi为凝结换热系数;Re为雷诺数;μl为液相动力黏度;ρl为液膜密度;λl为液膜的导热系数;Prl为液膜普朗特数;mcond为冷凝蒸汽质量流量。

当蒸汽全部被冷凝,管内为单相水时,采用Dittus-Boelter公式计算单相对流换热量[8]。D-B公式是计算管道内强制对流换热最普遍的关联式,系统的计算条件满足了D-B公式的实验验证范围Re=104−1.2×105,Pr=0.7−120,l/d≥60。

当Re<2 000时

当Re≥2 000时

式中,hsc为单相水对流换热系数;Prsc、λsc分别为水的普朗特数和导热系数。

对于换热管外换热系数ho,水箱内的水未沸腾时,采用工程计算中广泛使用的管外大空间自然对流换热公式计算。

式中,Nu为水箱内水的努塞尔数;λo为水箱内水的导热率;Gr为格拉晓夫数;Prf、Pr、Prw分别是定性温度为水箱内水温、水温与管外壁平均值、换热管外壁温的水的普朗特数;C、n为由格拉晓夫数Gr确定的常数,根据换热面形状与位置、热边界条件以及流动状态选择。

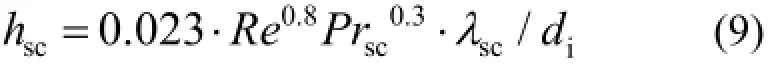

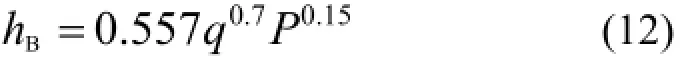

当水箱内水发生沸腾时,换热系数采用大空间饱和沸腾换热MuxeeB公式计算[9],此关联式适用于0.1−4.0 MPa压力下的水,因为可以在系统计算中使用。

式中,q为热流密度;P为水箱压力;hB为沸腾换热系数。

1.3换热器结构与参数

为熔盐堆设计的非能动水冷换热器基础结构为水箱和浸在水箱液面下的换热管束,如图2所示。替代图1中能动的冷凝器回路,选择竖直布置,并在管束上下端各装一个分配管。竖直布置管束可使气液两相流体或冷凝的单相水利用自身的重力作用流出换热器,而分配管则有分配蒸汽和收集流体的作用。在确定基础模型的情况下还要确定换热器换热面积及水箱尺寸等参数,使换热器换热功率满足设计要求。

图2 换热器结构示意图Fig.2 Schematic diagram of heat exchanger.

1.3.1 换热面积

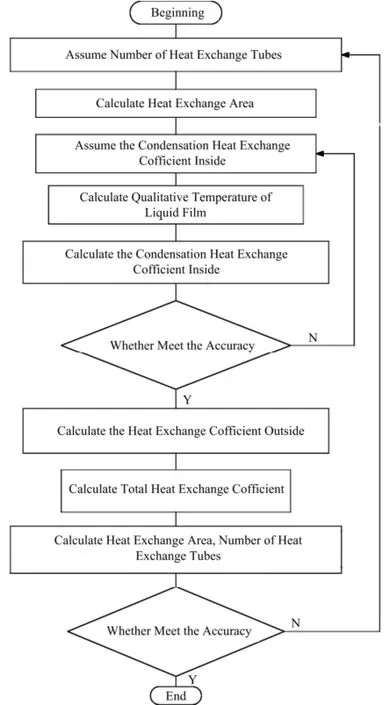

由于换热器的换热能力随着水温升高逐渐降低,因而设计时需保证初始冷凝能力强于反应堆衰变功率。换热面积计算步骤如下,计算流程图如图3所示。

(1) 选取换热管参数及管内外工质参数;

(2) 假设换热管根数,计算换热面积;

(3) 迭代计算冷凝换热系数,假设冷凝换热系数hi,已知冷凝功率,计算液膜温差,定性温度,利用冷凝式(5)、(6)、(7)计算换热系数hi1,比较假设值与计算值,直到误差在精度范围内停止迭代;

(4) 利用式(10)、(11)计算管外对流换热系数ho;

(5) 利用式(2)计算总传热系数k;

(6) 利用Φ=kAΔt计算总换热面积,当假设换热面积与计算换热面积误差在精度范围要求内停止计算,否则重新迭代换热管根数。

图3 换热面积计算流程图Fig.3 Flow diagram of calculation of heat exchange area.

1.3.2 水箱尺寸

对于水箱,基于以下两条设计原则:

(1) 由于设计的是非能动水冷换热器,短时间内应不需向水箱补水,这就要求在一定时间内水箱内的储水量可以保证堆芯衰变热的导出。

(2) 考虑水箱内先后出现单相自然对流传热和饱和沸腾传热两种换热情况,当水沸腾后水箱水位不断下降,直接影响换热器换热能力,合理的水箱尺寸可保证水位下降的速度与熔盐衰变功率变化相匹配。

在设计中,水箱内的储水量能保证140 h内熔盐衰变产生的热量以及熔盐由于温度降低释放出的显热全部被导出。熔盐的衰变功率在开始下降很快,30 h内即下降到衰变功率的30%以下,之后变化较平缓,因而设计在30 h后令水箱水位由于水沸腾蒸发下降至与换热管同高度位置上。

1.3.3 换热器及系统主要结构参数

经计算,换热器及水箱参数如下:

管排数2;管程数1;管长1.5 m;管内径16 mm;管外径20 mm;管箱直径0.1 m;管箱长度0.7 m;换热管根数18;水箱高度2.7 m;水箱直径2 m;水箱水质量7 850 kg;水箱水温30°C。

系统主要结构设计参数为:

排盐罐进水管内径10.2 mm;排盐罐套管内径22.4 mm;套管管长2.6 m;套管换热长度1.5 m;蒸汽上升管直径76.2 mm;冷凝下降管直径25.4mm;蒸汽上升管长度3.2 m;汽包直径1.219 m。

2 换热特性分析

熔盐堆停堆后,温度为663°C的熔盐被排入到排盐罐中,这时余热排出系统投入工作。利用相应数学模型,使用C++语言编程,得到换热器15个小时的工作特性。

2.1换热功率

随着系统运行,换热器换热功率变化如图4所示。在系统运行初期,衰变功率为100 kW。水箱内水温较低,换热器冷凝能力较强,达到130 kW,运行一段时间后,换热器冷凝能力由于水箱里水温升高而逐渐减弱,因而换热功率不断降低。初期由于水箱水温升高和系统压力降低两方面作用,因而换热温差减小,冷凝器功率下降较快,而后随着系统压力上升,因而冷凝器功率下降速率变缓。当水箱内的水发生沸腾后,管外换热系数剧烈增大,换热能力增强,冷凝器换热功率上升,此时冷凝的蒸汽量远大于蒸汽产量,因而系统压力迅速降低,导致换热器内外温差减小,换热能力又开始迅速降低,当换热器冷凝蒸汽量与系统产气量相接近后,换热器换热功率变化较缓慢。

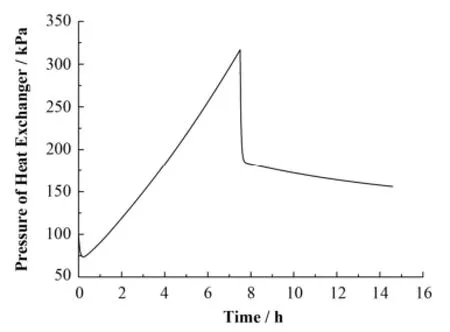

2.2换热器压力

换热器压力变化如图5所示。系统运行时,换热器压力先下降后升高,这主要是由于换热器换热功率初期较强而后减弱所致。初期冷凝蒸汽量大于蒸汽产量,因而换热器压力下降,而后随着水箱换热能力减弱,冷凝蒸汽量小于蒸汽产量,换热器压力逐渐上升。当水箱内的水发生沸腾换热时,换热器的换热能力增强,导致冷凝蒸汽量增加,系统内的气体产生量远小于冷凝蒸汽量,因而换热器压力迅速降低,在换热器换热能力下降,蒸汽产生量与冷凝量相接近后,换热器压力变化缓慢。

图4 系统各功率随时间变化Fig.4 Powers of system changing with time.

图5 换热器压力随时间变化Fig.5 Pressure of heat exchanger changing with time.

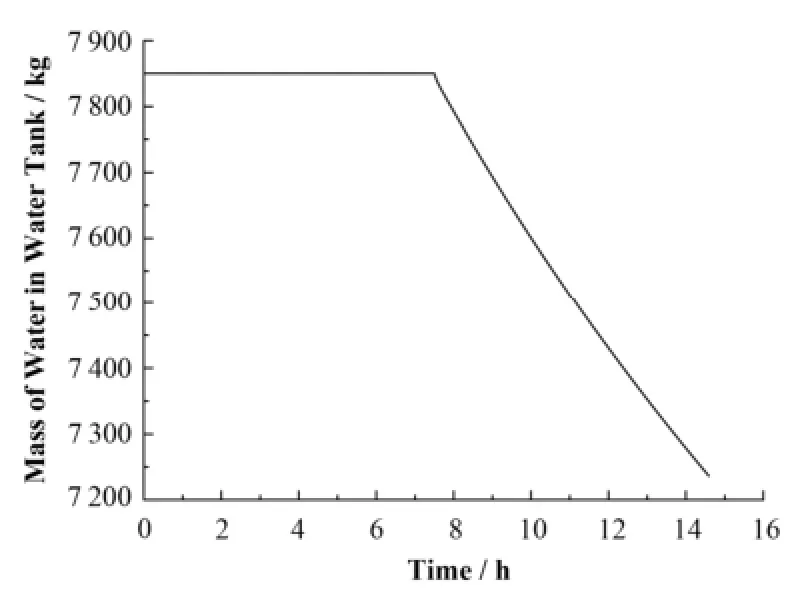

2.3水箱内水量

水箱内水量变化如图6所示。初始运行时,水箱内的水温不断升高,在未达到饱和时,水的质量不变。随着水箱内水的沸腾蒸发,水的质量不断减少,堆芯衰变热被不断导出。

图6 水箱水量随时间变化Fig.6 Mass of water in water tank changing with time.

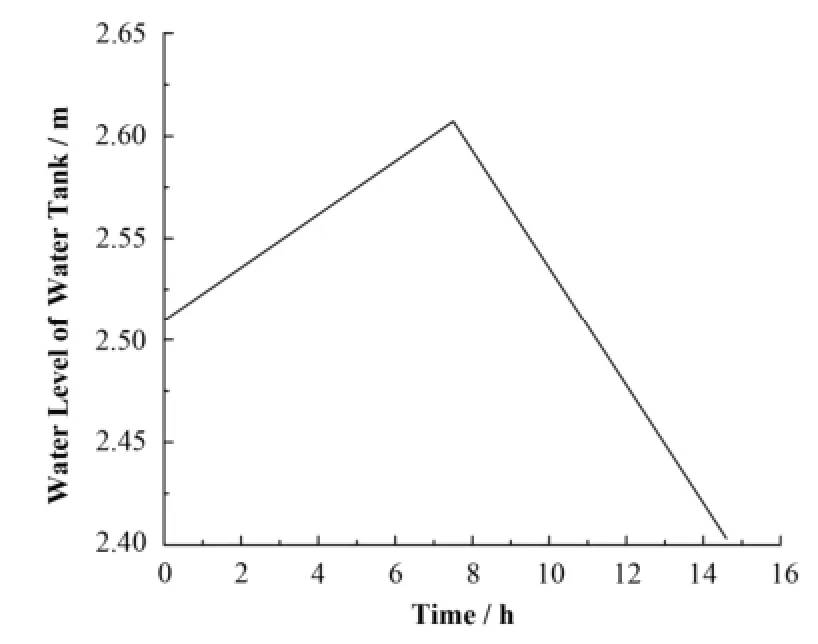

2.4水箱水位

水箱水位变化如图7所示。初始运行时,水箱水位为2.51 m,随着水箱水温升高,水密度减小,因而液位有所上升,当水箱中的水沸腾后,密度保持不变,随着水沸腾蒸发,液位开始不断下降。15 h后,换热管尚未裸露。根据熔盐衰变功率计算冷凝器换热量,换热管将在30 h后裸露,满足设计要求。

图7 水箱水位随时间变化Fig.7 Water level of water tank changing with time.

2.5冷凝蒸汽质量流量

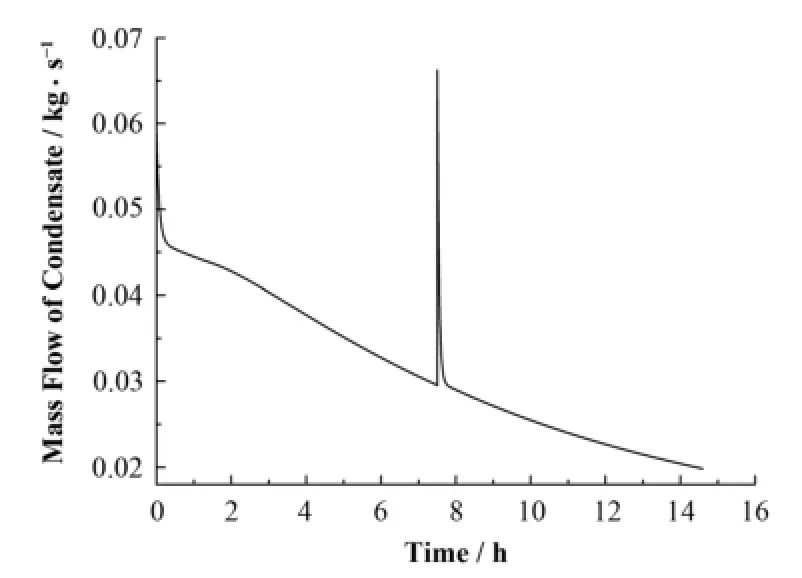

冷凝蒸汽质量流量变化如图8所示。随着系统运行,冷凝蒸汽量的变化趋势同冷凝器的换热功率变化趋势一致。初期换热能力不断减弱,冷凝蒸汽质量流量不断下降,当水箱中的水沸腾时,冷凝能力增强,冷凝蒸汽质量流量变大,而后随着系统压力降低,换热能力减弱,蒸汽冷凝量逐渐下降。

图8 冷凝蒸汽量随时间变化Fig.8 Mass flow of condensate changing with time.

3 结语

(1) 以熔盐堆水冷非能动余热排出系统为基础,设计并计算了换热器的参数,计算表明设计的换热器满足反应堆衰变功率换热要求。

(2) 换热器在运行过程中,除了在水箱沸腾时换热功率会有剧烈变化外,换热功率随衰变功率减小而逐渐减小,具有一定的自调节性。

(3) 经过计算分析,水冷方案的优点在于换热系数较大,冷凝器体积较小,不但能保证长时间排出余热,还能达到通过水箱内液位变化调节换热功率的效果。

1 Schulz T L. Westinghouse AP1000 advanced passive plant[J]. Nuclear Engineering and Design, 2006, 236: 1547−1557

2 Cheung Y K, Shiralkar B S, Marquino W. Performance analyses of ESBWR ECCS and containment systems[C]. Proceedings of ICAPP’05. Seoul, KOREA:[s.n.], 2005

3 Nuttin A, Heuer D, Billebaud A, et al. Potential of thorium molten salt reactors: detailed calculations and concept evolution with a view to large scale energy production[J]. Progress in Nuclear Energy, 2005, 46(1): 77−99

4 Victor Ignatiev, Olga Feynberg, Ivan Gnidoi, et al. Progress in development of Li, Be, Na/F molten salt actinide recycler & transmuter concept[C]. Proceedings of ICAPP 2007. Nice, France:[s.n.], 2007

5 Robortson R C. MSRE design and operation report I[R]. Tennessee: U.S. Atomic Energy Commission, 1965: 205−243

6 Beall S E, Haubenreich P N, Lindauer R B, et al. MSRE design and operation report V[R]. Tennessee: U.S. Atomic Energy Commission, 1964: 74−81

7 Leiendecker M, Todreas N E, Driscoll M J, et al. Design and numerical simulation of a two-phase thermosyphon loop as a passive containment cooling system for PWRs[M]. Cambridge: MIT Center for Advanced Nuclear Energy System, 1997: 27−50

8 杨世铭, 陶文铨. 传热学[M]. 北京: 高等教育出版社, 1998: 301−314

YANG Shiming, TAO Wenshuan. Heat transfer[M]. Beijing: Higher Education Press, 1998: 301−314

9 孙中宁. 核动力设备[M]. 哈尔滨: 哈尔滨工程大学出版社, 2004: 48−52

SUN Zhongning. Nuclear power equipment[M]. Harbin: Harbin Engineering University Press, 2004: 48−52

CLCTL333

Steady-state characteristic study of heat exchanger in water-cooled passive heat removal system for molten salt reactor

FA Dan YAN Changqi SUN Licheng SUN Lu ZHAO Hangbin

(National Defense Key Subject Laboratory for Nuclear Safety and Simulation Technology Laboratory, Harbin Engineering University, Harbin 150001, China)

Background:In the water-cooled passive heat removal system for molten salt reactor, the decay heat generated in molten salt can finally be transferred to the heat exchanger placed in water tank by natural circulation. Purpose: Based on the principles of high safety and simplification, there is a need to transfer the decay heat passively without using external power. Methods: The heat exchanger consists of a set of bundles submerged into the water tank with a tube header at each side. Based on the flow process, corresponding numerical model was constructed in the code of C++. Then the total heat exchange coefficient is got and the heat transfer area is calculated. Continually iterate the heat transfer area until the iteration stopping criterion is met, after that the dimensions of water tank are figured out. Results: While the decay power is 100 kW in the initial of the operation, the power of heat exchanger reaches the maximum value of 130 kW due to the low-temperature water in water tank. Then it drops quickly for the decrease of heat exchanger pressure and the rise of water temperature in water tank. When the heat exchanger pressure begins to rise, the heat exchanger power drops slower than before. The heat transfer ability begins to decrease quickly as the temperature difference between inside and outside of heat exchanger tubes lowers. Then it drops gradually as a result of the slowly changed pressure. During early operation, the heat exchanger pressure decreases because the steam generation rate is lower than the steam condensation rate. Then the condition varies as the heat exchanger power declines gradually. When boiling happens inside the water tank, the steam condensation rate raises due to the increasing heat transfer ability which makes the pressure of heat exchanger drops quickly. Afterwards, the heat exchanger pressure changes very slowly as the steam generation rate is approximate to the steam condensation rate. The mass of water in water tank remains unchanged essentially until the water begins to boil, then it starts to evaporate as the heat is transferred. The variation trend of the mass flow of condensate is similar to the heat exchange power of condenser. It decreases first and rises when the water reaches saturation. Then it lowers as the condenser pressure declines. Conclusions: The parameters of heat exchanger are calculated and the result shows that it can meet the requirements for heat exchange and has the self-regulation to some extent. The water tank can transfer the heat for a long time. Meanwhile the power can be adjusted by changing the water level in water tank.

Molten salt reactor, Water-cooled passive heat removal system, Heat exchanger

TL333

10.11889/j.0253-3219.2013.hjs.36.090602

法丹,女,1988年出生,2011年毕业于哈尔滨工程大学,现为哈尔滨工程大学核能科学与工程专业硕士研究生

阎昌琪,E-mail: changqi_yan@163.com

2013-07-03,

2013-08-15