基于双DSP的多电机协调控制系统设计

2013-02-22李声晋张玉峰

李 健,卢 刚,李声晋,张玉峰,周 勇

(西北工业大学,陕西西安710072)

0 引 言

多电机的协调运动控制在工业中的应用非常广泛,如升降台、印刷、印染、轧钢等行业,都涉及到多个电机的协调控制,这些设备中的多个电机能否按照严格的运动关系实现电机间的协调有序运作,直接关系到产品的品质。在国防中,如导弹的装载,多个电机同步性能的优劣,更是时刻关系到人民的生命及财产安全。因此,深入研究多电机的协调控制,提高其运动的同步精度,具有重要的理论及现实意义。本文以两个DSP为控制核心,通过各自独立地发送指令控制相应电机间以及DSP间的实时通讯,完成对多个电机的控制,实现多个电机在平衡及不平衡负载下的同步协调运动。

1 系统方案设计

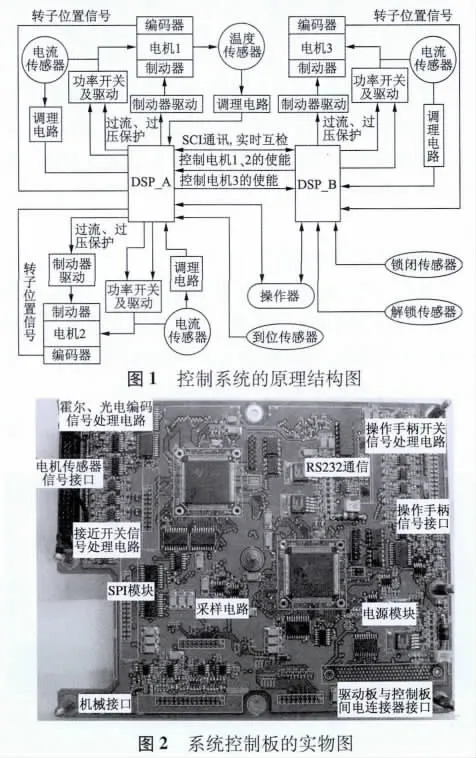

工程项目以两个TMS320F28335为主控芯片进行了多电机协调控制系统的设计,控制系统的原理结构及各模块间的相互作用如图1所示,系统控制板的实物图及各个子模块的分布如图2所示。2个DSP控制系统中的3个无刷直流电动机,芯片间进行实时的通讯,其中一个DSP通过控制电机1、2对物体的位置进行调整,实现对物体的升降、调平;另一个DSP单独控制电机3,即当要提升的物体到位后,实施锁闭功能,保持提升物体的相对位置及姿态。通过两个DSP对3个电机的控制,可实现物体的高精度姿态调整。经过理论和实验验证,协调控制系统满足实际工程需要。

2 硬件电路设计

2.1 控制板

控制板主要包括电机1、2、3的DSP控制芯片及其外围电路:DSP最小系统、AD采样电路、串口通信电路、数字量输入/输出电路等,如图2所示。因为电机1、2有协调控制的要求,故采用一个DSP来控制电机1、2,另外一个DSP控制电机3,其中,控制电机1、2的DSP要求内含至少两个电机控制模块,且具有较高的工作频率,以完成两台电机的实时控制计算,TMS320F28335完全满足设计要求。设计中使用TVS器件吸收各路电源中的电压尖峰,所有的数字量输出都使用缓冲器增强驱动能力,为增强霍尔信号的抗干扰能力及提高电机运转精度,电机1、2采用差分线性驱动编码器,差分输入信号使用终端匹配电阻、预置电平增强及钳位处理。图3为差分电路。

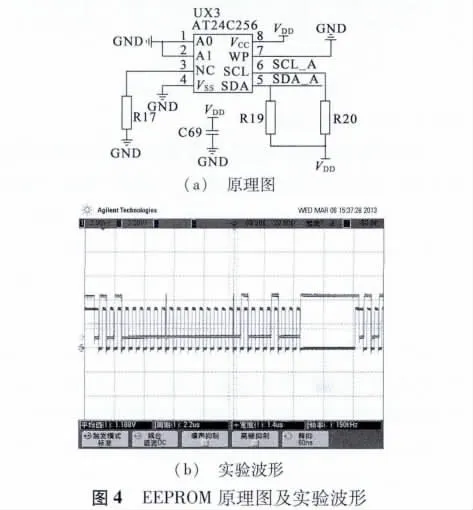

系统设计有掉电记忆功能:即系统只要上电、电机只要运转,即将系统的上电时间、3个电机的转数、运行时间、位置信息等实时地记录在EEPROM中,以保证掉电后再次上电,整个系统可继续完成上次未完成的操作,保证系统每个行程的完整性而不影响控制精度。EEPROM芯片选择AT24C256,最大时钟频率400 kHz,容量256 kb,储存时限40年,允许扇出数量4。图4为EEPROM的原理图和实验保存波形。其中,实验波形中均匀变化的矩形波对应原理图中的时钟信号SCL_A,另外的一条波形曲线为写操作时的SDA_A串行数据信号,第1位:SCL_A为高时,SDA_A由高变低,代表开始条件;后续7位为器件的地址位,前5位固定,后2位为A1、A0两脚电平;第9位为低,说明为写操作;第10位为ACK信号;后续8位为数据地址的高8位,紧接1位为ACK信号;后续8位为数据地址的低8位;后面一位时钟为高时,SCL_A由低变高,结束本次操作。

2.2 驱动板

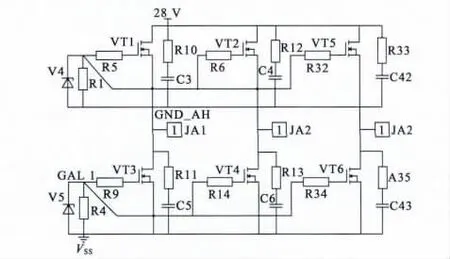

驱动板主要完成3个电机的功率驱动、电机制动器的驱动控制及功率泄放等。综合考虑系统的供电要求、电机的最大输入功率及驱动板的空间尺寸等,驱动板的总体方案设计如图5所示。

2.2.1 电机的功率驱动电路

电机的功率驱动采用成熟的MOSFET三相全桥拓扑结构,图6为三相全桥拓扑结构中的一个桥臂。图中所用的MOSFET管耐压值为100 V,保证在28 V电源供电时有足够的裕量,同时对于电磁兼容的80 V浪涌电压具有本质的耐受能力,导通电阻(最大)RDS(ON)MAX=4.5 mΩ,可有效降低驱动单元的发热源功率;V4为MOSFET功率开关管的门极15 V过压保护TVS稳压二极管;R1为防静电电阻;在每个MOSFET管的源、漏极之间设计了RC尖峰电压吸收电路;每个桥臂中的3个并联MOSFET使用独立的门极电阻,以提高并联效果。

图6 典型驱动单元原理图

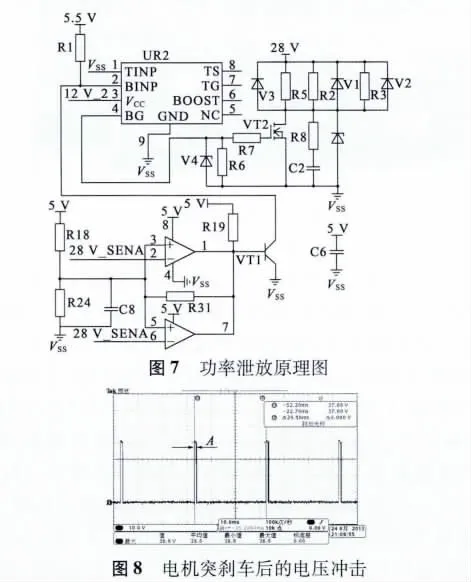

2.2.2 功率泄放电路

功率泄放回路的主要作用是当运作中的电机做出突刹车动作或重载行进顺载下放时,吸收系统能量或削平系统过大的电压尖峰,避免系统的残余能量或负载下放时的过大电压尖峰对系统硬件造成损坏。功率泄放电路的功率开关选择与电机驱动模块相同型号的MOSFET,在100℃时的连续通态电流ID=120 A,最大泄放功率从功率开关的角度可以达到60 A,可保证足够的裕量。图7中R8、C2构成电压尖峰的RC吸收电路。该泄放回路属于硬(件)泄放,即通过调节R18和R24的阻值,可设计调整母线上不同的泄压值(短时工作,系统中调整的泄压值为39.5 V)。R5、R2、R3 为功率泄放电阻,并联后安装在散热器上,提高可靠性。驱动板上设计有外接泄放电阻的接线孔,若泄放电阻功率不足,可以外接泄放电阻。图8为重物顺载下放时的电压冲击(硬件电路中设计的泄放电压阈值为39.5 V),图9为图8的局部放大图。

图9 局部放大图

从图9可以看出,当重物下放速度过快时,系统中的电机成为发电机且输出电压超过预设的泄放电压阈值,泄放回路开启,消耗掉不必要的能量,将电压维持在阈值以下。

3 建模与仿真

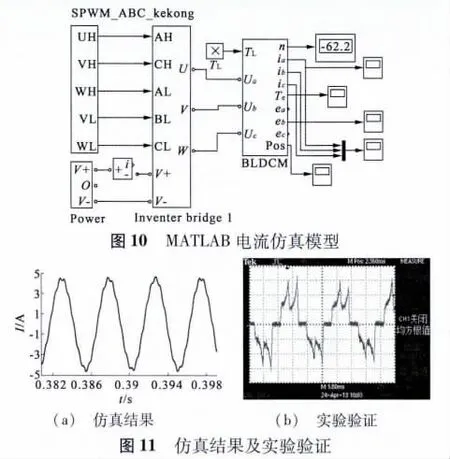

3.1 MATLAB

为验证系统的负载能力,搭建系统的负载、电流模型,如图10所示。图中SPWM_ABC_kekong为SPWM的控制信号模块,Power为电源供电模块,Inverter bridge 1是逆变桥模块,BLDCM为电机本体,TL为负载。图11(a)左边为系统开环时的仿真结果,图11(b)是与之对应的系统开环条件下单电机加150 kg负载时的实测电流。通过对比可以发现,两者基本吻合,因为系统是开环状态,故实测电流会有毛刺,存在波动现象。

3.2 热分析

好的电子产品必须要解决好散热与电磁兼容两大问题。

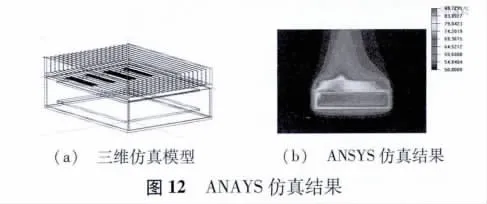

设计阶段使用ANSYS软件进行了系统的热分析。按发热最大情况分析,母线电压28 V,电机1、2均堵转,母线电流达到32 A,系统发热功率按系统消耗功率的10%考虑,约为180 W。散热片外形尺寸为270 mm×200 mm×100 mm,基板厚度为4 mm,散热翅片厚度为1 mm,高度为15 mm,建立三维仿真模型,如图12(a),用模型中的cabinet命令建立求解域,然后根据散热片的外形尺寸用Block命令拼接成散热片,根据模型中的source/Opening等命令建立控制器的热源及气流进出口条件,散热翅片数量为60个,翅片间距为2 mm,得到如下模型。在建立模型的同时,在相应的参数面板中加载初始条件和边界条件,首先修改Problem setup/Basic parameters中的参数设置,主要参数设置如下:气流:稳态、紊流;流体:空气(默认);固体材料:铝;表面处理:抛光;加入辐射、重力影响;环境温度:+20℃;MOSFET发热功率:180 W。运行仿真,得到温度云图,如图12(b)所示。

从仿真结果可看出,MOSFET的最高温度约为88℃,低于所选产品型号的125℃耐温值,符合设计要求。实际实验测量时MOSFET的最高温度不到65℃,因为仿真时是按照最坏的情况设计的,故仿真值偏高,而产品正常使用时几乎不会出现这种情况。

4 软件设计

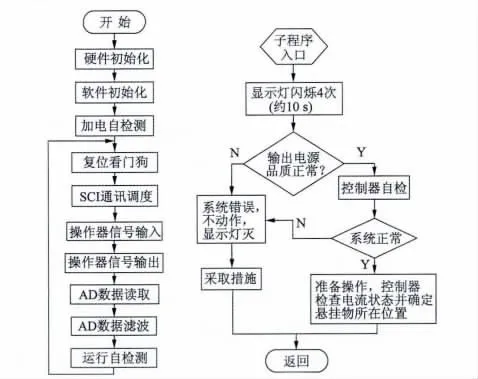

电机控制系统上电后,两个DSP的控制软件程序依次执行初始化、加电自检测后,无限循环执行复位看门狗、SCI通讯调度、操作器信号输入输出管理、AD数据读取与滤波、运行自检测等软件流程,主流程图与上电自检测流程图如图13所示。

图13 主流程图与上电自检测流程图

电机1、2要求在运转时位置误差不超过1 r/min,且容易受负载影响,控制难度较大,为保证系统的运行控制精度,采用PID控制规律进行速度环和位置环的闭环控制。普通PID控制规律在实际应用中存在一些问题,如积分作用过大时容易引起系统振荡;微分对系统噪声具有放大作用,而且当输入阶跃函数时,微分输出急剧增大,也容易引起系统振荡。因此必须对现有的PID算法进行改进,针对以上两个问题,将数字PID算法改进如下:

4.1 积分分离PID控制

积分环节的作用主要是消除静差、提高控制精度。但在系统启动、停止或大幅度增减输入量时,短时间内系统的输出会有较大的偏差,会造成积分项的过大积累,导致控制输出量长时间处于最大或较大值,往往会产生较大的超调,甚至引起系统振荡。引入积分分离PID算法既保持了积分作用,又减小了超调量,使系统的控制性能得到改善,具体实现方法如下:

(1)根据系统的工况要求,设定阈值ε;

(2)当|e(k)|>ε时,采用PD控制,可避免超调过大,使系统有较快的响应;

(3)当|e(k)|≤ε时,用PID控制,保证系统的控制精度。

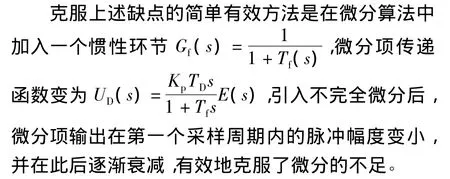

4.2 不完全微分PID控制

微分环节的引入是为了增强系统的稳定性,减小过度过程时间,降低超调量,改善系统的动态特性,但对于干扰特别敏感,微分项uD(k)=KD[e(k)-e(k-1)],比如当e(k)为阶跃函数时,微分项的输出uD(0)=KD,uD(1)=uD(2)=…=0。由此可以看出:微分项的输出仅在第一个周期起激励作用,对于PMSM这种时间常数较大的系统,其调节作用很小;uD(k)瞬间变化过大,对功率模块和电源造成不利影响。

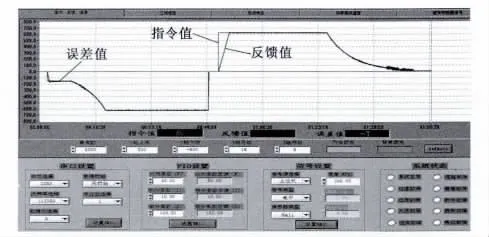

图14 电机的位置——速度曲线

图14是通过上位机得到的电机运转时的位置——速度曲线,其中,指令值为电机的目标指令(位置),反馈值为电机的速度反馈,误差值为电机1、2的位置差的最大值。可以看出,通过PID的闭环控制,可以满足系统对电机1、2的位置误差要求。

5 结 语

本文针对具体的工程项目,设计了基于双DSP的多电机协调控制系统,通过理论仿真及实验结果的综合分析,可看出系统可满足多电机的协调控制,满足工程需求。

[1] 刘涛,王宗义,孔庆磊,等.基于CAN总线的多电机协调运动控制系统研究[J].机床与液压,2010,38(3):75-77.

[2] 葛研军,赵杨,杨均悦.基于双DSP的多电机协同控制系统[J].电机与控制应用,2012,39(2):21-24.

[3] 贺安超,刘卫国,郭志大.无刷直流电动机Simulink仿真模型的完善[J].微特电机,2010(8):1-3.