响应面优化猪肉真空腌制的工艺条件

2013-02-21张立彦

熊 玲,张立彦

(华南理工大学轻工与食品学院,广东广州510640)

腌制作为猪肉制品生产的关键工艺之一,大多采用传统干腌法[1]而使盐分渗透速度慢、腌制时间长,导致成品咸淡、色泽不均匀,产品得率低,无法满足工业化的生产和需求。真空腌制技术作为一种新型肉制品腌制技术,具有腌制速度快、时间短、盐分渗透均匀等优点,已广泛运用于蜜饯、糖制干果、果蔬腌制品[2-5]等食品加工中,而运用真空腌制技术对肉制品进行腌制的研究才刚起步,国内仅少数学者对其理论及应用进行过研究。例如,章斌[6]探讨了真空腌制技术对鸭肫腌制效果的影响。刘成国[7]、罗扬[8]研究了真空腌制工艺中真空压力、腌制液浓度、原料质量和真空腌制时间4个因素对腊肉真空腌制速率的影响,表明真空压力、腌制液浓度及腌制时间对猪肉腌制效果影响显著。而目前针对采用响应面优化方法研究真空腌制工艺条件的研究还未见报道。

据此,本文运用真空腌制技术代替传统腌制方式,以真空压力、盐水浓度和真空作用时间为影响因子,分别研究其对猪肉腌制效果的影响,并在此基础上,通过Box-Behnken实验设计,利用响应面优化法确定猪肉在真空腌制过程中的最佳腌制工艺条件,以期丰富真空腌制技术在畜肉制品腌制过程中的理论,为肉制品的工业化生产提供一定的科学理论依据。

1 材料与方法

1.1 材料与仪器

新鲜猪肘肉、食盐 市售,购自广州华润万家连锁超市;硝酸银、氯化钠、亚铁氰化钾、乙酸锌、冰乙酸、铬酸钾、氢氧化钠等 均为分析纯,购自天津市华苑产业区鑫茂科技园。

LDZX-30FA型手提式不锈钢蒸汽消毒器 江阴顶江机械设备有限公司;BS224S型电子分析天平 德国赛多利斯集团;DHG9140B型电热鼓风干燥箱 上海安亭科学仪器厂;MJ-250BP02A型绞肉机 美的股份有限公司。

1.2 实验方法

1.2.1 真空腌制工艺操作要点 猪肘经过剔骨、拔毛、去皮等预处理之后,平均分割成4cm×3cm,质量约为(100±5)g的肉块。将经过预处理的猪肉按肉∶腌制液=1∶1.5(W/W)的比例进行真空腌制(腌制液配方:食盐、0.4%复合磷酸盐、0.015%亚硝酸钠、0.02%亚硝酸钠、0.4%葡萄糖、0.4%白砂糖),并确保腌制液能完全浸没原料肉。腌制一定时间后取出,用流动水冲洗肉样以除去肉样表面残余的食盐后再进行各项指标测定。

1.2.2 猪肉中食盐内渗量的测定 参照《GB/T 9695.8-2008肉与肉制品氯化物含量测定》中的硝酸银直接滴定法[9]。

1.2.3 猪肉中水分含量的测定 参照《GB_5009.3-2010食品中水分的测定》中的直接干燥法[10]。

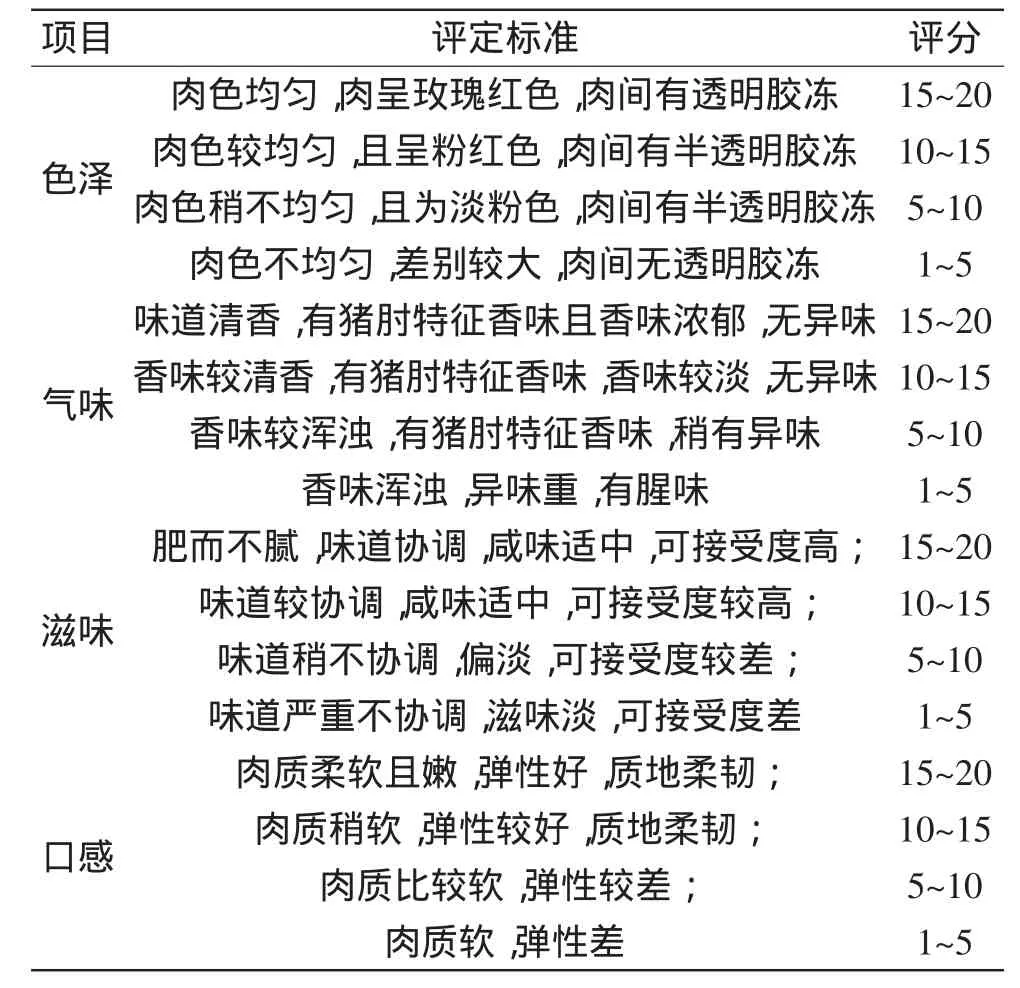

1.2.4 感官评定 猪肉的感官评定主要包括色泽、气味、滋味和口感四个方面,感官评价由5名具有一定经验的专业人员进行,各项取平均分,以总分数作为最后结果,每项20分,满分为80分。感官评定标准如表1。

表1 猪肉感官评定标准Table1 Standard in sensory evaluation of pork

1.2.5 单因素实验设计

1.2.5.1 真空度对猪肉腌制效果的影响 分别在0.04、0.06、0.08、0.1MPa的真空度下,将猪肉置于浓度为6%的盐水溶液中进行真空腌制,研究不同真空度随腌制时间(1、2、4、6、8h)变化对猪肉食盐内渗量、水分含量及感官评价的影响。

1.2.5.2 盐水浓度对猪肉腌制效果的影响 在0.08MPa真空度下,将猪肉分别浸泡在浓度为2%、4%、6%、8%(W/W)的盐水溶液中进行真空腌制,研究不同盐水浓度随腌制时间(1、2、4、6、8h)变化对猪肉食盐内渗量、水分含量及感官评价的影响。

1.2.6 响应面优化猪肉最佳腌制工艺 在单因素实验基础上,选取盐水浓度、真空度、真空腌制时间进行Box-Behnken中心组合实验并结合实际实验条件选取合理水平,以腌制后猪肉中氯化钠的含量及感官评定为响应值设计了三因素三水平的响应面分析实验,其组合设计水平取值及编码见表2。每个实验3次平行,实验数据取平均值。

1.2.7 数据分析 采用Design Expert 8.0软件和Excel 2003对数据进行二次回归分析和方差分析。

表2 Box-Behnken设计因素水平编码表Table2 Factors and levels of Box-Behnken design

2 结果与讨论

2.1 真空度对猪肉腌制效果的影响

2.1.1 真空度对猪肉食盐内渗量和水分含量的影响

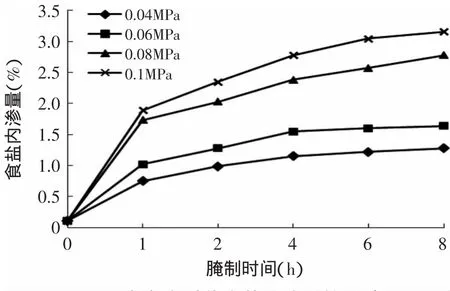

从图1可以看出,在同一真空度下,猪肉食盐内渗量随着腌制时间的延长而逐渐增大,食盐渗透速度在前4h内最快,而后逐渐趋于平稳。随着真空度不断增大,渗入猪肉中的盐含量也越高,0.1MPa下猪肉盐分含量在6h时高达3.05%,而0.04MPa下猪肉食盐渗透达到平衡时盐含量仅为1.22%。而从图2可知,随着腌制时间的延长,猪肉中的水分含量不断减小,且真空度越大,猪肉失水速度也越快,达到平衡时水分含量越低。

图1 真空度对猪肉盐分渗透的影响Fig.1 Effect of vacuum degree on salt penetration in pork

图2 真空度对猪肉水分含量的影响Fig.2 Effectof vacuum pressure on water content in pork

数据分析可知真空度对猪肉食盐内渗量的影响具有极显著性(p<0.01),这是因为真空腌制时,猪肉细胞间的气泡和水分不断被挤压出,形成气孔后肉样组织发生膨胀,细胞间距增大,有利于食盐的进入[11]。真空度越大,肉制品膨胀的越多,细胞间距增大的也越多,盐分就越容易渗透进入肌肉组织中。这与Deumier[12]的研究结果也是一致的。

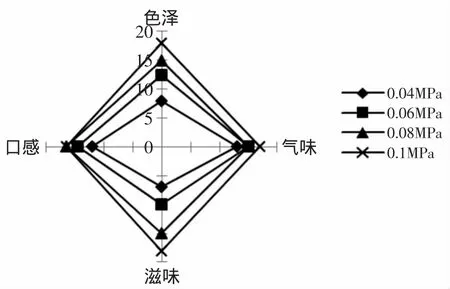

2.1.2 真空度对猪肉感官评定的影响 图3显示随着真空度的增大,猪肉的色泽、口感、气味和滋味都随之增大,可接受度也越高。0.1MPa时,产品色泽均匀,呈现诱人的玫瑰红色,有猪肉特征香味,且香味协调,无异味,可接受度最高。方差分析可知,真空度对猪肉色泽、口感具有显著影响(p<0.05),而对气味和滋味没有显著影响(p>0.05)。

综上,选择0.06、0.08、0.1MPa三个水平的真空度进行响应面实验。

图3 真空度对猪肉感官评定结果的影响Fig.3 Effectof vacuum pressure on the sensory evaluation of pork

2.2 盐水浓度对猪肉腌制效果的影响

图4 盐水浓度对猪肉盐分渗透的影响Fig.4 Effectof brine concentration on salt penetration in pork

图5 不同盐水浓度对猪肉水分含量的影响Fig.5 Effectof brine concentration on porcinewater content

2.2.1 盐水浓度对猪肉食盐内渗量及水分含量的影响 从图4可知,随着腌制液浓度的增加,猪肉食盐内渗量也逐渐增大,从直线斜率可知,盐分渗透速度在第1h内最大,而后逐渐减小并在4h左右达到腌制平衡。随着盐分的不断渗透,组织中的水分也不断失去,如图5所示,失水速度随盐水浓度的增大而增大。不同盐水浓度对猪肉腌制效果的影响是极显著的(p<0.01),这是因为渗透压与溶质分子量及其浓度有一定的关系,对于固定分子量的渗透溶液来说,浓度不同引起渗透压的不同[13]。盐水浓度越大,渗透压越大,盐分渗透速度就越快,猪肉盐分含量就越高,这与章斌[6]、刘成国[7]的研究结果相一致。

2.2.2 盐水浓度对猪肉感官评定的影响 不同盐水浓度对猪肉感官评定结果如图6所示,从图6可以看出盐水溶液的浓度影响了猪肉的感官评定结果。总体来讲,随着盐水浓度的增大,猪肉的颜色更加均匀,色泽不断加深;猪肉的特征香味随之变得浓郁。在6%的盐水浓度下腌制,猪肉从口感和气味来讲,感官评定分数均最高,可接受度最高;而8%盐水浓度腌制6h后,由于盐水浓度过高导致蛋白质变性程度大,从而使猪肉硬度增大,弹性降低,口感和滋味都变差。

综上,根据盐水浓度及腌制时间对猪肉腌制效果的影响结合工业生产周期及经济成本分析,选择4%、6%、8%的盐水浓度,选择4、5、6h的腌制时间进行响应面实验。

图6 盐水浓度对猪肉感官评定结果的影响Fig.6 Effectofbring concentration the sensory evaluation ofpork

2.3 响应面模型拟合及方差分析

由于食盐内渗量与水分含量呈负相关的增长关系,食盐内渗量能够在一定程度上反映出水分含量的变化情况,故在单因素实验基础上,以盐水浓度(A)、真空度(B)、真空腌制时间(C)为影响因子,以猪肉食盐内渗量(Y1)和感官评定值(Y2)两个指标作为响应值,进行三因素三水平响应面分析实验,实验结果如表3所示。

利用Design Expert 8.0.5软件对所得数据进行回归分析,分别获得了猪肉食盐内渗量和感官评定值与自变量盐水浓度(A)、真空度(B)、真空腌制时间(C)的二次多项回归方程:

进一步对该回归模型进行方差分析,由表4可知,Y1模型p<0.01,表明该模型达到极显著水平,失拟项p>0.05,差异不显著,模型的决定系数R2=0.9628,矫正决定系数R=0.9750,表明响应值变化的97.50%能用该模型来解释,可知模型拟合程度良好,实验误差小。由表4可以看出,影响食盐内渗量的因素主次顺序为:盐水浓度>腌制时间>真空度,且盐水浓度与真空度之间具有极显著的交互作用(p<0.01),盐水浓度与腌制时间、真空度与腌制时间之间则没有显著的交互作用(p>0.05)。

表3 响应面实验设计与结果Table3 Experiment design and results of response surfacemethodology

表4 Y1回归模型方差分析Table4 ANOVA for the regressionmodel of Y1

从表5可知,Y2模型p<0.01,表明该模型极显著,失拟项不显著(p>0.05),说明模型选择正确,模型的决定系数R2=0.9717,矫正决定系数R=0.9354,表明响应值变化的93.54%能用该模型来解释,可知模型拟合程度良好,实验误差小。从表中还可看出,影响感官评定的因素主次顺序为:盐水浓度>腌制时间>真空度,且盐水浓度与真空度之间具有极显著的交互作用(p<0.01),真空度与腌制时间之间具有显著的交互作用(p<0.05),而盐水浓度与腌制时间之间则没有显著的交互作用(p>0.05)。

表5 Y2回归模型方差分析Table5 ANOVA for the regressionmodel of Y2

2.4 响应面分析

图7、图8分别给出了盐水浓度、真空度、真空腌制时间之间交互作用对猪肉盐含量、感官评定的响应面曲线图。由图7(a~c)可以看出,图7(a)响应曲面的坡度较陡,说明真空度与盐水浓度的交互作用对食盐含量的影响较敏感,食盐含量随盐水浓度的增加而增加,随真空度的增大先增加后减小;图7b、图7c响应曲面较平,坡度较小,表明真空度与腌制时间、盐水浓度与腌制时间对食盐含量的影响不显著,与表4方差分析结果一致。

图7 各因素交互作用对食盐含量的影响Fig.7 Interactions between different parameters on salt content

由图8(a~c)可知,图8(a)、图8(c)响应曲面坡度较陡,等高线较密,说明真空度与盐水浓度、真空度与腌制时间的交互作用对感官评定的影响显著,感官评定分值随真空度和盐水浓度的增大而增大,随真空度和腌制时间的增大而增大;而图8(b)中,感官评定分值随盐水浓度和腌制时间的增大而先增大后减小。

2.5 响应面优化及验证

对二次多项回归模型进行最优求解,得出盐水浓度为7.67%、真空度为0.09MPa、真空作用时间为5.45h时,猪肉食盐内渗量为1.72%,感官评定为71.65分,猪肉腌制效果最佳。考虑到实际实验过程中的可操作性及简便性,将盐水浓度定为8%,真空度为0.09MPa,真空作用时间为6h。为了检验所得结果的可靠性,采用上述优化参数对猪肉进行3次平行真空腌制验证实验,所得结果如表6所示。从表6中可以看出,实验结果值与响应面理论预测值接近,因此,认为基于该响应曲面法所得的优化配方参数准确可靠,模型能够较好的预测猪肉在真空腌制过程中氯化钠含量和感官评定的变化情况。

图8 各因素交互作用对感官评定的影响Fig.8 Interactions between different parameters on on salt content

表6 最佳真空腌制工艺实验结果验证Table6 Verification study of best vacuum brining process

3 结论

3.1 猪肉盐含量随盐水浓度和真空度的增大而增大;在同一真空度和盐水浓度下,随腌制时间的延长而增大。

3.2 通过响应面实验设计,建立了猪肉食盐内渗量和感官评定两个响应值与各因素之间的数学模型,并依据模型和实验验证确定了最佳腌制条件为:盐水浓度8%,真空度0.09MPa、真空腌制时间6h,此时猪肉的食盐内渗量为1.75%,感官评定值为75.33分。两个模型回归极显著,对实验拟合程度较高,能够较好的分析和预测在真空腌制过程各因素对猪肉腌制效果的影响。

[1]曾庆孝,芮汉明,李汴生.食品加工与保藏原理[M].北京:化学工业出版社,2007.

[2]龚海辉,谢晶,张青.真空浸渍在果蔬加工中的应用[J].食品工业科技,2008,29(5):291-294.

[3]宋莲军,祝美云.真空浸渍技术在红小豆加工中的应用研究[J].西部粮油科技,2003(4):22-24.

[4]徐珠洁,谢晶,刘世雄.真空浸渍对苹果强化营养的研究[J].食品科学,2008,29(11):142-146.

[5]Barat J M,Chiralt A,Fito P.Effect of osmotic solution concentration,temperature and vacuum impregnation pretreatment on osmotic dehydration kinetics of apple slices[J].Food Science and Technology International,2001,7:451-456.

[6]章斌,林平,李远志,等.真空腌制对鸭肫腌制工艺的影响研究[C].“亚运食品安全保障与广东食品产业创新发展”学术研讨会暨2009年广东省食品学会年会论文集,2009:324-326.

[7]刘成国,罗扬,王冬冬,等.腊肉真空腌制工艺条件的优化[J].食品科技,2011,36(7):116-119.

[8]罗扬.真空腌制在腊肉加工中的应用技术研究[D].长沙:湖南农业大学,2011.

[9]GB/T 9695.8-2008.肉与肉制品氯化物含量测定[S].

[10]GB_5009.3-2010.食品中水分的测定[S].

[11]N Graiver,A Pinotti,A Califano,et al.Diffusion of sodium chloride in pork tissue[J].Journal of Food Engineering,2006,77(4):910-918.

[12]Deumier F,Bohuon P,Trystram G,et al.Collignan.Pulsed vacuum brining ofpoultrymeat:Experimental study on the impact ofvacuum cyclesonmass transfer[J].Journalof Food Engineering,2003,58:75-83.

[13]章银良.海鳗腌制加工技术的研究[D].无锡:江南大学,2007.