仲钨酸铵自还原制备蓝色氧化钨工艺技术研究

2013-02-19谢中华王文华陈树茂张秋和徐绍梅

谢中华,王文华,陈树茂,张秋和,徐绍梅,杜 燕

(1.赣州华茂钨材料有限公司,江西 赣州 341000;2.江西钨业集团有限公司,江西 南昌 330096)

0引言

钨加工材包括硬质合金、钨基合金、钨丝、钨电极等,由于这些材料的生产规模和性能已达到或接近世界水平,较好地满足了中国国民经济建设和国防建设的需求。钨合金和钨制品是发展现代科技不可缺少的原料之一,广泛应用于军用、民用、化工等诸多领域[1],是一种很重要的战略资源。这些钨材的加工需要大量的原料,众所周知,在20世纪50年代,国内外钨粉生产多以钨酸和黄色氧化钨为原料,到60~70年代,美国、法国、荷兰、英国等国家先后普遍采用了蓝色氧化钨为原料取代钨酸和黄色氧化钨来生产钨粉,我国在70~80年代就开始了蓝钨的研究[2]。钨粉性能的影响因素很多,但主要的不外乎钨粉生产工艺和所用原料,如生产超细钨粉宜选用氧含量较低的氧化钨原料,生产较粗的钨粉宜选用氧含量较高的氧化钨原料[3]。因此,研究低成本、高性能、低环境污染、高效安全的蓝色氧化钨制取工艺,引起了广大钨粉末科技工作者的高度关注。

1 试验方法

1.1 试验原理

试验利用现有回转式电炉设备,通过改进工艺技术,优化工艺参数,采取不通氨,利用其原料自身中带有的氨,通过在一定的温度条件下,氨裂解出氢,对仲钨酸铵裂解产物进行微还原,制取符合要求的蓝色氧化钨。

1.2 原料准备

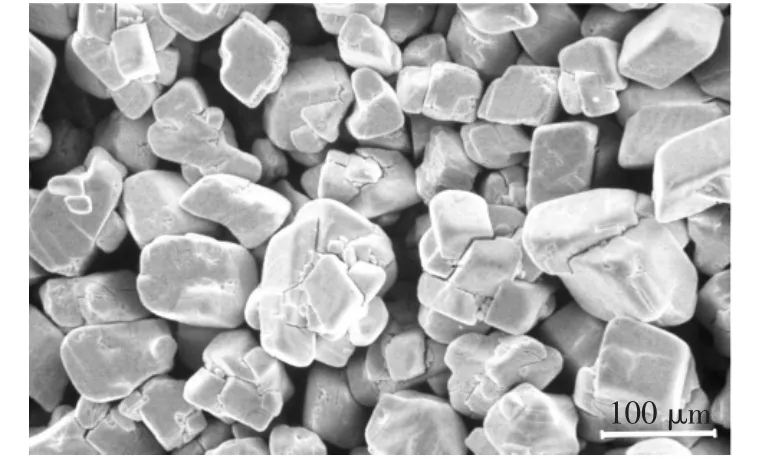

试验所用原料为赣州华兴钨制品有限公司提供的仲钨酸铵(APT),采用离子交换法制取,其费氏粒度为35~44 μm,化学成分杂质含量达到新版国标GB/T 10116—2007一级品要求。图1是赣州华兴钨制品有限公司生产的APT的扫描电镜照片。

图1 原料APT扫描电镜照片

1.3 主要设备

试验所用主要设备为直径400 mm回转式电炉(最高加热温度850℃)、FSSS粒度仪、扫描电镜。辅助工具与主要设备相配套。

1.4 检测方法

试验样品检测主要在公司化验室进行,粒度检测采用FSSS粒度仪、蓝色氧化钨外观形貌检测采用扫描电镜,杂质元素检测采用发射光谱仪,残氨检测采取灼烧法。

1.5 试验工艺

以仲钨酸铵为原料,在特殊的工艺技术条件下,不通氨,利用其原料自身带有的氨,通过在一定的温度条件下,氨裂解出氢,对仲钨酸铵进行微还原。

将原料仲钨酸铵在一定的工艺参数下,选择不同的煅烧温度、给料速度、氮气流量、回转炉转速等参数进行对比试验,试验过程中,通过固定其余的几项工艺参数,变动其中的一项工艺参数,每个参数确定4种不同的工艺,进行反复的对比试验。

2 结果及分析讨论

2.1 试验结果

在预设的4种工艺条件下,温度600~800℃,回转炉转速0.3~2 r/min,给料速度150~300 kg/h,分别得到符合要求的蓝色氧化钨,蓝色氧色氧化钨有关性能测试结果范围如下:氧指数(O/W)2.82~2.95,FSSS13.6~16.3 μm,残氨 0.13%~0.34%。具体试验数据见表1,表2,回转炉转速与检测结果对应关系如图2和图3所示。

表1 温度与检测结果对应表

表2 给料速度与检测结果对应表

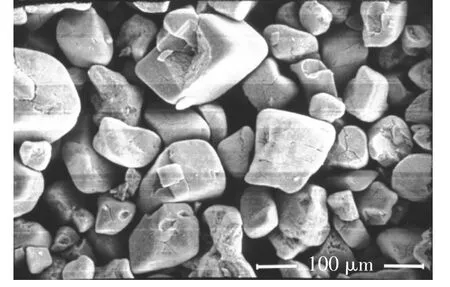

图2 炉转较慢时所得蓝钨

图3 炉转较快时所得蓝钨

2.2 分析与讨论

从试验结果看在不通氢气或氨的情况下,通过调节其他的工艺参数,可以合格稳定地生产出符合生产需求的蓝色氧化钨。各工艺参数与蓝色氧化钨产品的对应性和相关性如下:

(1)温度对蓝色氧化钨结果的影响为:随着温度的升高,蓝色氧化钨的粒度无规律变化,但变化不大,证明在该试验温度范围内受温度条件的影响不显著,氧指数(O/W)呈下降趋势,残氨呈下降趋势。这是因为,仲钨酸铵在高温下微还原的过程中,随着温度的升高,仲钨酸铵脱出结晶水和氨的程度加剧,氨在高温下裂解出氢气也加剧,则裂解出的氢气气氛加大,氢气对仲钨酸铵的还原程度加强,因此氧指数(O/W)随温度升高呈下降趋势,而整个微还原过程中所获得的产物其实是一种氧指数(O/W)不等的多相氧化钨共存的混合物,它是一种从化学和物理上都很难精确定义的产物,主要成分包括铵钨青铜(ATB,(NH4)0.5WO3)、氢钨青铜(HTB,H0.33WO3)、三氧化钨(WO3)、β-氧化钨、γ-氧化钨和二氧化钨等[4]。因此,粒度单独受温度变化的影响并不显著,氧指数(O/W)和残氨随温度升高呈下降趋势。

(2)给料速度主要控制还原时间,给料速度越快,还原时间越短。还原时间对蓝色氧化钨结果的影响为:随着还原时间的延长,氧指数(O/W)呈下降趋势,残氨呈下降趋势,但是试验温度的影响远大于还原时间的影响。这是因为,仲钨酸铵在高温下裂解脱出结晶水和氨,变成黄色氧化钨(WO3),黄钨在较低温度(600~700℃)时,在氢气气氛下还原时,在很短的时间(5 min)内,即可迅速变成蓝色氧化钨(WO2.9),在较短的时间(10~25 min)内,可分别转变成紫色氧化钨(WO2.72)和褐色氧化钨(WO2)[5],同时,参考文献[6]还指出,提高还原温度,延长还原时间均可以使铵含量降低,但温度的影响更为显著[6],研究结果与参考文献[6]研究结果相符。

(3)回转炉转速对氧化钨结果的影响为:随着回转炉转速的加快,蓝色氧化钨粒度分布均匀,这是因为回转炉转速加快,物料与炉管接触时间短,受热均匀,排气顺畅,从而蓝色氧化钨之间的质量均匀,粒度分布均匀性好(见图2、图3),与参考文献[2]研究结果相符。

从生产过程来看,在通氨或者氢气进行生产时,由于仲钨酸铵自身在微还原过程中,自身产生的氨气裂解生成一部分氢气,加之工艺上通入的氢气或者氨气,加大了生产过程中氨气和氢气的产生。由于氨气是一个比较大的环境污染因素,对人体的健康危害也很大,因此从环保和安全的角度考虑,传统通氨或者氢气工艺技术比自还原工艺技术更不利于安全环保;又由于氢气和氨气同时又是危险气体,在生产过程中,如果操作不慎,很容易发生生产安全事故,存在较大的安全隐患,因此,从安全的角度考虑,自还原技术更利于安全生产;再者,从经济效益方面考虑,在通入氢气或者氨气的同时,气体作为一种辅助材料参与生产,就多了该辅助材料成本的发生。而自还原工艺技术,就少掉了这一气体成本的发生,无疑自还原工艺技术对资源和能源更能合理优化和利用。

总之,试验在实现产品质量的同时,实现经济效益和安全环保效益的共赢,据生产统计,自还原工艺比氢气或者氨气还原工艺节约了氢气30 m3/t,直接生产成本150元/t,按公司每年3 000 t氧化钨的产量计算,每年可节约生产成本45万元;生产过程中利用原料APT自身裂解的氨,减少了氨气的外排,据生产统计,每吨可减少12 kg氨气外排,同时减少了生产过程中的危险有害因素,取得了较好的安全和环保效益。

3结论

(1)采用传统设备,通过对工艺参数的合理配置,控制自还原工艺参数,可以控制蓝色氧化钨各项性能指标,生产过程易控制,实现了工业化生产。

(2)通过自还原法的生产方法,通过合理制定工艺参数,可以成功生产蓝色氧化钨,既节约了成本,又减少了对环境的污染。

(3)该试验在立足经济效益的基础上,在环保和安全上也取得了很大的效益,实现了安全效益、环保效益、经济效益与社会效益的有机结合,值得同行业借鉴和推广应用。

[1] 谢中华,张秋和,王文华,等.钨粉制备工艺对压坯强度影响的研究[J].中国钨业,2010,25(6):28-30.

[2] 傅练英.APT煅烧工艺对WC质量的影响 [J].硬质合金,2006,23(1):15-20.

[3] 罗斌辉,张华明.不同氧化钨原料对钨粉性能的影响研究[J].硬质合金,2006,23(3):139-142.

[4] 张永会,傅声华,李 飞.紫色氧化钨的制备及工艺研究[J].中国钨业,2011,26(3):47-49.

[5] 雷纯鹏,唐建成,刘 刚,等.氧化钨还原过程中的形貌结构遗传特性研究[J].稀有金属与硬质合金,2012,40(5):1-6.

[6] 张启修,赵秦生.钨钼冶金[M].北京:冶金工业出版社,2005.