高压电缆敷设施工中外护套发生皱褶的分析

2013-02-18褚玮

褚 玮

(镇江供电公司,江苏 镇江212000)

0 引言

电力电缆外护套是保护电缆的第一道防线,其完好与否对电缆的使用寿命关系重大。电缆的外护套受损,轻则引起电缆金属护层环流增大,降低电缆线路的输送容量;重则使金属护套受到腐蚀,进而危及电缆的主绝缘,直至绝缘击穿,发生事故[1]。

1 电缆生产和敷设过程

电缆型号为YJLW02-Z-127/220-1×2500,长5 600 m。该项目从2011年8月20日原材料采购开始至9月30日出厂试验结束,历时1个多月。使用的原材料、生产工艺、出厂试验均符合国家标准和生产工艺要求,符合招投标文件的技术要求。在外护套挤包过程中挤出机头温度可控,挤包速度平稳,外护套与铝套防腐层紧密附着,外形圆整无可见杂物和气泡,表面光滑,无脱节、竹节、裂缝等缺陷。外护套的厚度5.0mm符合国标的规定。

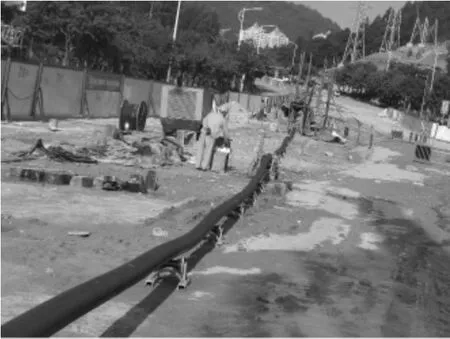

该电缆在敷设过程中,外护套出现了褶皱,如图1所示。由于工程进度很紧,施工单位在放线和电缆沟入口处增加了输送机,并在转弯处增设导轮组,保证了后续的电缆在敷设过程中没有再次出现皱褶现象。

图1 变形的电缆外护套

2 发生外护套皱褶的原因分析

(1)主要原因

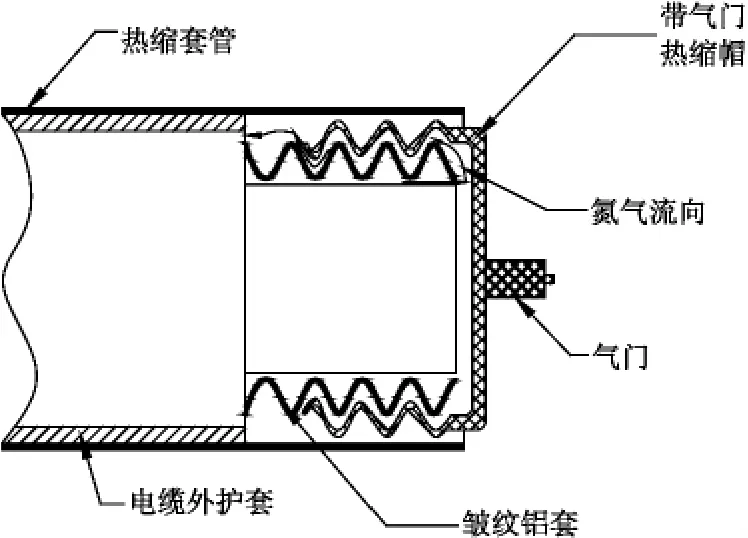

根据招标文件要求,该项目“每盘电缆金属套内应充入0.2 MPa氮气,以便于发现电缆在运输过程是否受到损伤。”按此要求供应商在电缆发运前对该电缆铝护套内做了充气处理,见图2,用热缩材料在铝护套上做了包封并安装了气嘴,然后再用热缩套管密封。其热缩材料与铝护套接触面成为充气密封的薄弱环节,当某薄弱点承受不了压力时,充入的氮气就由此通道串入外护套与铝护套之间的夹缝中,使得外护套迅速膨胀,并横向延展,与铝护套之间的结合面形成较大间隙。

(2)次要原因

发生问题时敷设地点天气晴朗,气温达30℃,黑色的电缆在阳光下吸收了较多的热量,使得外护套变软,外护套与铝护套间的防腐沥青的粘附力下降。

图2 热缩封帽密封示意图

同时电缆敷设人员对其工艺要求不甚清楚,施工中电缆输送机的数量不足、布置位置欠妥,对工地现场的复杂性没有充分考虑。增加了电缆敷设过程中的阻力,导致了问题的发生。如图3、图4所示。

图3 起初只设置一台输送机

3 思考与建议

(1)建议取消充气运输的规定。若必须充气运输,充气封帽宜采用金属材料制作,直接焊接在铝护套上,必须具备足够的强度,能够承受0.2 MPa的压力。

图4 整改后增加了输送机

(2)施工单位要充分了解电缆敷设的工艺要求,在电缆行进路线上适当增加输送机和导轮组,减小电缆的阻力,避免损伤电缆。

(3)电缆充气运输是为了能够发现电缆在运输过程中是否受到损伤,而充气的气嘴成为密封的薄弱点,它处在电缆盘的外侧,在运输和施工中比较容易受损,反倒增加了电缆受潮的几率。要发现电缆在运输过程中护套是否损伤的方法,充气运输不是唯一的,可以使用更加安全、风险更小的方法来解决,比如检查外护套的绝缘就是一种较简单易行的方法。纵观充气运输的得与失,建议以密封(不充气)运输的方法为好。

[1]刘毅刚,许继葵.高压电缆外护套故障及其对策[J].高电压技术,2001(S1):38-39.