一种新的可靠性指标分配与预计的方法研究

2013-02-18

(广西柳工机械股份有限公司,广西 柳 州 5 45007)

在原型机的基础上,新开发产品的可靠性水平与相似机型(含原型机)的可靠性水平有一定的继承性和可比较性。通过相似机型的历史数据可以估计新产品的可靠性现有水平,并通过两者对比,查找新产品的可靠性薄弱环节,以便有针对性地进行可靠性分析与设计,从而确保产品的可靠性水平最终符合规定的要求。

在可修复产品的三包期内,规定了目标可靠性指标MTBF,则产品允许的故障次数确定。

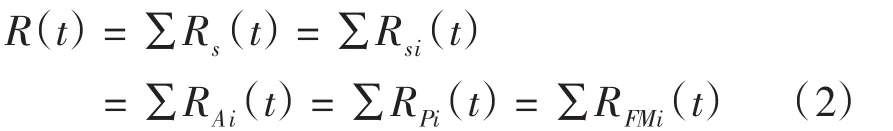

式中,

R(t)为产品在三包期的故障次数;

T为用产品工作时间界定的产品三包期,单位除时间外,还指里程、开关次数等等,以下同;

MTBF目为产品的可靠性目标,单位同上。

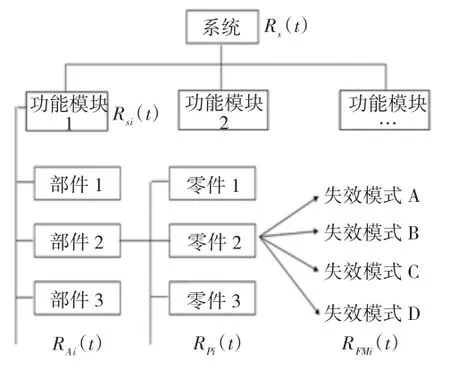

通过产品的设计BOM,建立可靠性指标分配与预计的BOM表。该BOM表按系统、功能模块和主要零部件逐级展开,如图1所示。根据新产品的总的可靠性指标,可明确各系统、功能模块及零部件的可靠性要求的关系式。

图1 可靠性分解层次关系图

注意,可靠性指标分配与预计的BOM表不等同于设计BOM表。此BOM表的主要零部件根据相似产品(含原型机)的历史品质反馈数据和专家经验确定,对于品质反馈较少的零部件可以不列入BOM表。

1 可靠性指标分配方法

可靠性指标分配方法很多,如:等分配法、比例分配法、AGREE法和专家打分法等。本文采用的是对不同评价维度的专家评分分配法。

可靠性指标分配的评价维度很多,如:评价对象的重要度、复杂度、环境严酷度、维修难易程度、工作时间等,并据此建立关系式。

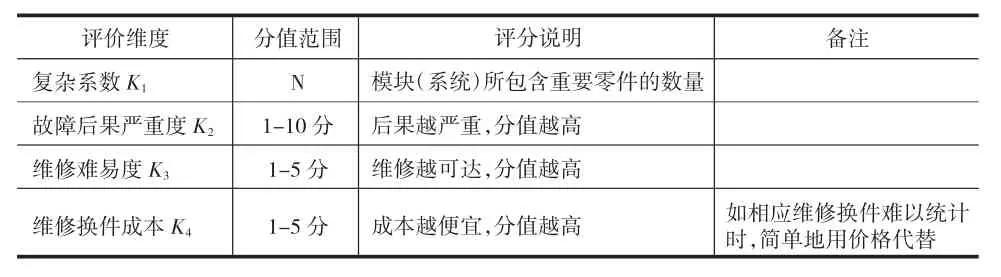

式中,Xn为评价维度。

本文从用户角度考虑,从故障后果严重度、维修难易程度、维修换件成本和复杂系数四个评价维度来评估将可靠性指标分派到各主要零部件的权重,如表1所示,评分细则略。其中的故障后果严重度、维修难易程度两个维度采用专家打分的方式,维修换件成本和复杂系数两个维度根据产品实际情况判定分值。

表1 四维评价维度的分值范围

2 专家的选择

参与可靠性指标分配的专家一般包括产品经理、总体设计工程师、专业设计工程师、质量工程师、可靠性工程师和服务工程师等。

其中:产品经理、总体设计工程师、质量工程师、可靠性工程师和服务工程师等有专家参与所有系统、功能模块和主要零部件的打分;专业设计工程师只参加他们各自负责的系统、功能模块和主要零部件的打分。

3 指标分配与数据处理

(1)对各位专家打出的故障后果严重度K2、维修难易度K3分值取平均值,作为故障后果严重度K2、维修难易度K3两个维度的分值。

注意:如果发现各位专家的评分离散度太大的,要听取专家意见,并重新组织打分。

(2)根据参与可靠性指标分配的主要零部件的构成和维修换件成本,确定复杂系数K1和维修换件成本K4两个维度的分值。

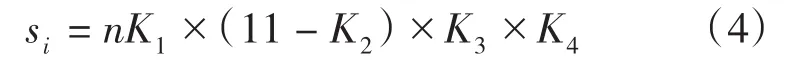

(3)计算各主要零部件的合计分值si(其中i代表可靠性指标分配与预计的BOM表中的第i个零部件,以下同),其计算公式如下:

其中,

n为该零部件在产品中的使用数量,以下同;

K1为复杂系数分值;

K2为故障后果严重度分值;

K3为维修难易度分值;

K4为维修换件成本分值。

(4)计算分配故障次数ri

其中,

rj预为预留的故障次数(由已知零部件的MTBF转换获得或预留零部件的故障次数)。

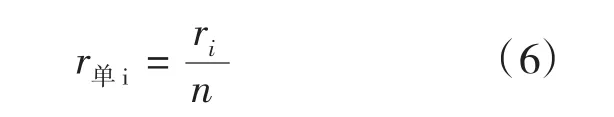

(5)计算单个零部件分配故障次数r单i

4 可靠性预计与指标调整

(1)计算单个零部件预计故障次数r单预

其中,

∑r为该零部件在相似机型的三包期内的总故障次数;

P为使用该零部件的相似机型在三包期内的平均市场保有量。

(2)计算风险系数K和确定重点改进关键件

根据风险系数K值和近三年的品质反馈趋势,按以下规则确定需要重点改进的关键件。

一是,K值在0~1.2之间,且品质反馈无明显上升趋势,或K值在1.2~2之间,但品质反馈有明显的下降趋势,属于较低的风险级,继续跟踪质量反馈趋势即可。

二是,K值1.2~2之间,且品质反馈无明显上升趋势,或K值在2以上,但品质反馈有明显的下降趋势,属于较大的风险级,应重点关注或加以整改。

三是,K值2以上,且品质反馈无明显下降趋势,属于很高风险级,应将其作为需要重点改进的关键件。

对实施改进的关键件进行失效分析和改进跟踪。

(3)确定调整后的单个零件/部件的分配故障次数r单调

一是,单个零部件预计故障次数r单预小于或等于单个零部件分配故障次数r单时,则r单调=r单预。

二是,单个零部件预计故障次数r单预大于单个零部件分配故障次数r单时,该零部件的分配故障次数需要调整,调整时以既有挑战性又有可实现性为原则。

(4)计算单个零部件MTBF单为

5 结束语

我公司新设计的某机型整机要求可靠性指标MTBF850小时。通过对主要零部件的分配,某零件分配的目标故障次数为0.053 9次,初始故障次数为0.078 1次,风险系数K值1.45,属于较大的风险级零件,应加以整改。通过设计优化和改善装配布置,跟踪半年后,反馈的故障次数为0.040 2次,即预计的故障次数已小于零部件分配故障次数。按三包期2 000小时计算,此零件的MTBF单约为50 000小时,确保了设计目标。

[1]李良巧.可靠性工程师手册[M].北京:中国人民大学出版社,2012.

[2]李建军.发射装置可靠性指标分配方法研究及其应用[J].舰船科学技术,2009,(05):88-89.

[3]商兴华,韩 维,李 成,董万里.一种新的飞机系统可靠性分配方法[J].兵工自动化,2010,(12):12-13.