场指纹法管道腐蚀监测系统小腐蚀坑的高精度识别方法

2013-02-14许华文廖俊必殷国富

许华文,廖俊必,殷国富

(1.四川大学 测控系,成都610065;2.四川大学 机械工程系,成都610065)

油气管道的腐蚀检测与监测是石化行业中保障管道安全运行的一个重大问题,因此提高管道腐蚀检测与监测的精度具有重要意义。

对管道腐蚀的理想探测方式是不停产状态下的长期在线监测。在实时得到腐蚀状态数据的基础上,及时调整缓蚀剂的投放和阴极保护电流的大小,或安排必要的维修、更换,从而确保管道安全运行。目前,国内大量采用的是基于电化学原理的电极法以及基于电学原理的电阻探针和电感探针[1]。但它们只能间接推断平均腐蚀速率,没有对普遍存在和至关重要的坑蚀、冲蚀的监测能力,不能满足现代企业安全生产和管理的需求。

场指纹法(FSM)利用被测管壁体电阻与输出电压的对应关系,监测管道的内腐蚀情况。该方法具有对均匀腐蚀、焊缝损失、坑蚀和冲蚀的在线监测能力,是一种具有广阔应用前景的腐蚀监测技术。

1 FSM原理及优点

1.1 FSM原理

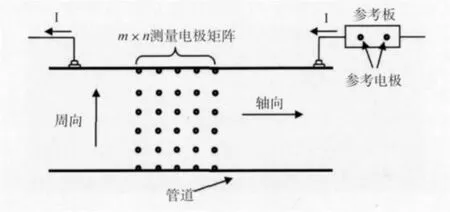

FSM腐蚀监测系统将测量电极沿钢制管道的轴向和周向,以m×n的矩阵形式布局在管道外壁上,并在被测区域轴向两端通入恒定电流,然后实时监测电极之间的电压变化。FSM系统原理图,见图1。

图1 FSM系统原理图

当管道内壁某一区域发生腐蚀时,该区域体电阻增加,并改变电流场分布,从而引起极间电压的变化。通过监测电极矩阵的极间电压变化就可以判断管道的内腐蚀情况。

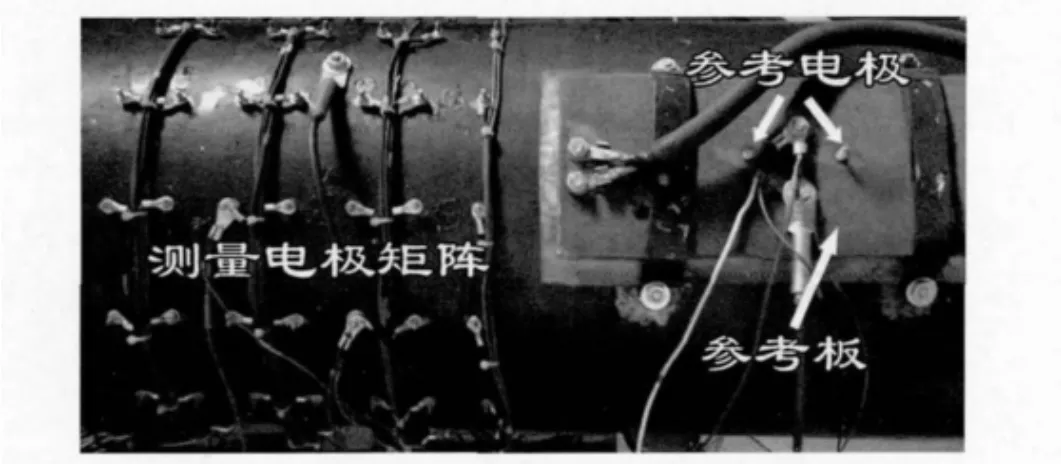

在使用中,管壁的电阻率会随温度变化,电流也会发生微小的波动,为了消除这些变化对精度的影响,需在外壁上布置一块参考板。参考板紧贴管道但与管道绝缘,通过电缆接入测量系统。通过测量参考板上的参考电压,可以补偿温度变化和电流波动带来的影响。图2是FSM系统的现场安装。

图2 FSM系统现场安装

安装完毕后,在管道外包裹防腐蚀层,将设备密封,以达到防腐蚀、绝缘、延长设备使用寿命的目的。

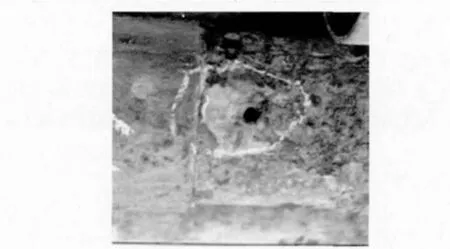

任意一对测量电极都拥有一个指纹系数(FC),其定义见式(1)[2]:

式中:FCi——电极对i的指纹系数;Vit,Vit0——电极对i在t0时刻(初始时刻)和t时刻的极间电压;Vreft,Vreft0——参考电极在t0时刻和t时刻的极间电压。

初始时刻,FC=0,当发生腐蚀之后,极间电压发生变化,FC值也随着变化。由于FC值变化的本质是极间电压的变化,为了表述直观,下文将以电压变化值为讨论对象。

1.2 FSM的优点

与漏磁法、超声波法、涡流传感器、电阻探针和电感探针[3]相比,FSM腐蚀监测系统是一个在概念上有传感器,但在实体上没有传感器的测试系统。传感器三要素中的敏感元件、转换元件和转换电路即管体本身。基于FSM这一突出的特点,及其密封安装形式,它在实际应用中具有如下优点:

(1)具有监测全面腐蚀、局部腐蚀、坑蚀和冲蚀的能力;

(2)温度适应范围特别大(-20500℃);

(3)具有不需再次开挖管道或剥开保护层的在线监测能力;

(4)可靠性高,可以与管道同寿命;

(5)不需要在管道上开安装孔,安全性好。

2 小腐蚀坑不可识别问题

许多管道的失效都是腐蚀穿孔造成的,最终导致油气泄漏,对财产造成巨大损失,还可能引起人员的伤亡。图3为典型的腐蚀穿孔宏观图。

图3 腐蚀穿孔宏观图

根据管道实际腐蚀情况和测量要求,小腐蚀坑被定义为直径小于或等于一对测量电极极间距的圆柱体腐蚀坑。在本实例中,极间距30mm,壁厚10mm。

当一对测量电极之间出现小腐蚀坑时,极间体电阻会增加,同时,电流的分布也会发生改变,从而导致极间电压发生变化。一个小腐蚀坑有两个因素影响着电压的变化——坑的面积和深度,即:

式中:S——面积,D——深度,而这对测量电极只能输出一个电压变化值,因而式(2)是多解的。也就是说,小腐蚀坑的面积和深度具有多种可能性,仅凭一个电压变化值无法确定小腐蚀坑的面积和深度,即小腐蚀坑不可识别问题。由于定义的小腐蚀坑是圆柱体,所以面积可用直径φ来表征。

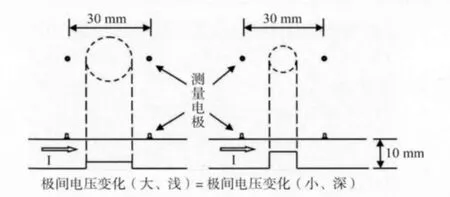

当腐蚀坑位于电极对中心位置时,其增阻作用使极间体电阻增加,极间电压有增大趋势,其扰流作用改变电流场分布,使极间电流减小,极间电压有减小趋势。仿真计算表明,在直径和深度取值范围内(直径830mm,深度08mm),增阻作用占优势。因此,电压变化值随深度和直径都是单调递增的,于是出现这样一个现象:一个大而浅的蚀坑造成的电压变化值与一个小而深的蚀坑造成的电压变化值可能是相同的。图4为这种情况的示意图。

图4 小腐蚀坑不可识别问题示意图

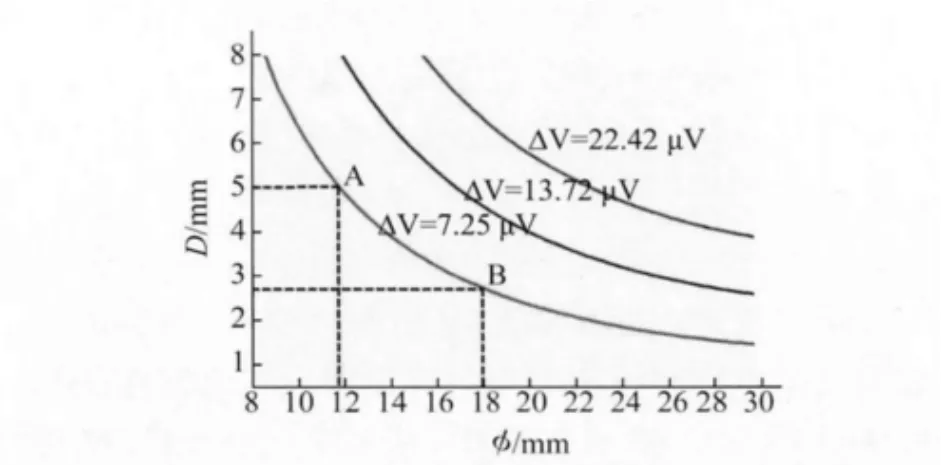

利用ANSYS[4]所做的仿真数据可以更清楚地阐明这个问题。

图5为根据仿真数据所作的在小腐蚀坑直径、深度影响下极间电压变化值ΔV的等值线图。位于同一条等值线上的小腐蚀坑具有相同的电压变化值,但其直径和深度却不相同,如腐蚀坑A和B。这充分证实了小腐蚀坑不可识别问题的存在。

图5 极间电压变化值ΔV的等值线图

由于小腐蚀坑不可识别问题的存在,致使国际上FSM系统做得最好的Corrocean公司的产品用于坑蚀检测时,精度只能达到±(15%25%)WT(管道壁厚),即壁厚为10mm时,精度为±(1.52.5)mm,最小可测的腐蚀坑面积为1.5WT。虽然坑蚀检测精度差,但由于FSM固有的优点和出于安全性的考虑,国外仍然在广泛使用,国内也从2009年开始小批量进口。

目前坑蚀检测的通用办法是:(1)在经验基础上,根据测得的电压变化值和经验公式得到管道的壁厚减薄量。(2)限定被测坑蚀面积必须大于一定的值,例如,蚀坑直径大于1.5WT。理论分析和试验表明,根据经验公式得到腐蚀量误差极易达到±(10%20%)WT。

3 主辅电压法

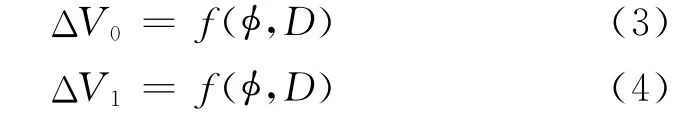

显然,仅有一个电压输出信息无法确定小腐蚀坑的两个参数,需要引入另外的包含腐蚀坑信息的输出电压,即辅助电压。

式中:ΔV0——主电压变化值;ΔV1——辅电压变化值;φ——直径;D——深度。

只要式(3)和式(4)在直径和深度的取值范围内有唯一解,就说明能够通过ΔV0和ΔV1来唯一确定小腐蚀坑的直径和深度,这就是主辅电压法(MAVM)。

FSM系统具有一个测量电极矩阵,可以输出多个电压,在不消除牵扯效应[5]的情况下,只要合理选择辅助电压,就能够判断出蚀坑的直径和深度。

如图6所示,测量电极1,2的极间电压为主电压V0,变化值为ΔV0。测量电极3,4的极间电压为辅电压V1,变化值为ΔV1。小腐蚀坑位于1,2电极的中心位置。

图6 主辅电压法示意图

1,2电极之间的小腐蚀坑有增阻作用和扰流作用,这些都影响着极间电压的变化。一个大而浅的蚀坑与一个小而深的蚀坑对V0的影响相同,ΔV0相等。但是,它们对V1的影响不同。大而浅的腐蚀坑,其扰流作用使电流更加集中于V1附近,同时,它自身也相距V1更近,增阻作用更强,这使得ΔV1相对更大。表1的仿真数据显示了这一规律。

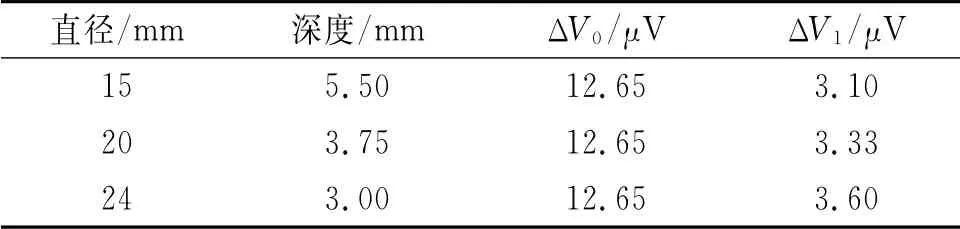

表1 不同腐蚀坑的ΔV0,ΔV1值

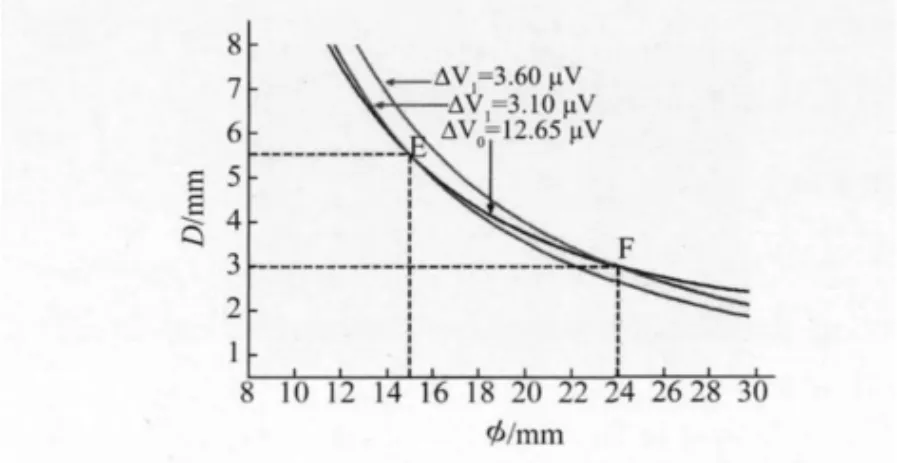

图7是主辅电压变化值的等值线图。如图7所示,等 值线ΔV0=12.65μV与 等 值 线ΔV1=3.10μV唯一相交于E点,而E点所代表的是直径为15mm,深度为5.5mm的小腐蚀坑。这样的结果与表1的数据相呼应,证实运用主辅电压法可以唯一地确定腐蚀坑。也就是说式(3)、(4)在定义域内具有唯一解。F是直径为24mm,深度为3mm的小腐蚀坑,其造成的主电压变化值ΔV0与E的相同,都是12.65μV,但辅电压变化值ΔV1比E(3.10μV)大,是3.60μV,这将E和F很好地区分开了,证明了主辅电压法的可行性。

图7 ΔV0和ΔV1的等值线相交图

4 误差分析

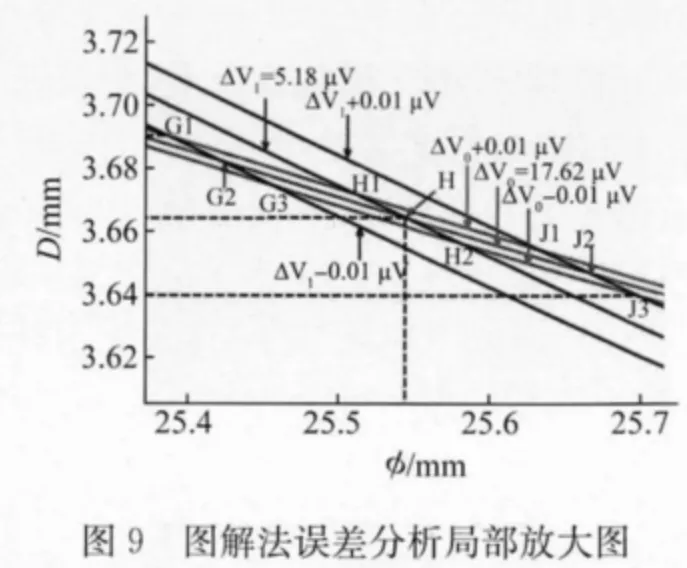

四川大学测控系研制的FSM系统,其数据采集精度可以达到±0.01μV。下文将利用图解法,来说明由此造成的误差。

图8所示的是ΔV0=17.62μV,ΔV0±0.01μV及ΔV1=5.18μV,ΔV1±0.01μV六条等值线。图9是其局部放大图。

H为待测的小腐蚀坑。它所造成的主电压变化值ΔV0=17.62μV,辅 电 压 变 化 值ΔV1=5.18μV。在对其进行检测时,由于测量系统有着±0.01μV的误差,使得实际测量点可能落在G1,G2,G3,H1,H2,J1,J2,J3等其他几个位置,其中落在G1,J3所造成的误差最大。这种误差包括直径的误差和深度的误差。在实际情况当中,最主要的是小腐蚀坑的深度,因为这直接影响到管道的寿命。由图9可见,G1与H,J3与H在深度上的误差都小于0.05mm。

由于主辅电压变化值对直径和深度的敏感度不同,所以等值线并不是直线,这就意味着随着小腐蚀坑直径和深度的变化,测量的误差也会跟着变化。总体趋势是腐蚀坑面积越小,深度上的误差就越大,这也是小腐蚀坑很难监测的原因。大量的仿真表明,采用主辅电压法,深度误差可控制在±2.5%WT(10mm壁厚,误差不超过±0.25mm,最小可测的腐蚀坑直径为0.8WT)。

5 小腐蚀坑位置甄别的研究

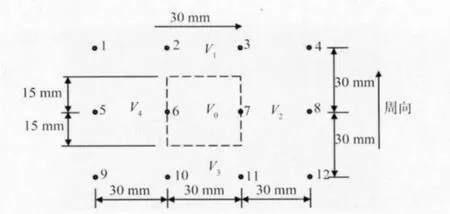

上文讨论的小腐蚀坑都处于主电压电极对的中心位置,实际上,腐蚀坑可能随机出现在任何位置。为了甄别腐蚀坑的位置,为最终深度的监测服务,需要引入更多的辅助电压。

如图10所示,当小腐蚀坑的圆心落在虚线方框内时(包括边线),电极对6,7之间的极间电压变化值都是大于或等于其他电极对的极间电压变化值的,此时,将其作为主电压V0,变化值为ΔV0。不论小腐蚀坑出现在测量区域的哪个位置,总可以找到一个电压变化值最大的作为主电压,以确定腐蚀坑的大致位置,然后围绕这个主电压,通过周围的辅电压变化值来确定腐蚀坑在虚线方框内(包括边线)的位置。小腐蚀坑在方框内的位置变化只有两个方向——轴向和周向,为了甄别这种变化,需引入了更多的辅助电压——V1,V2,V3,V4。其中,V1,V3处于周向,对小腐蚀坑位置在周向上的变化敏感(腐蚀坑靠近V1,则对V1影响大,对V3影响小,反之亦然),轴向上是同样的原理。据此,主辅电压法就具备了甄别了腐蚀坑位置的能力,确定了位置,才能实现最终对深度的监测。

图10 具有位置甄别能力的主辅电压法示意图

小腐蚀坑在不同的位置上,所作出的等值线图是不一样的。但无论在哪个位置,通过主辅电压变化值都可以唯一确定一个小腐蚀坑。

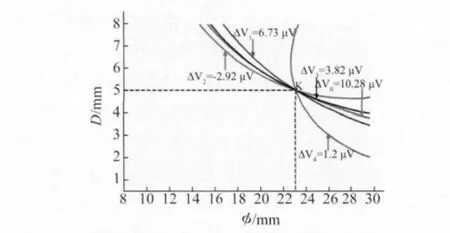

当小腐蚀坑中心位于图11所示位置时,其等值线相交图如图12所示。在此位置上,小腐蚀坑对五个极间电压的影响程度都是不同的。因此有五条等值线唯一相交于K,这是一个直径为23mm,深度为5mm的 腐 蚀 坑,此 时,ΔV0=10.28μV,ΔV1=6.73μV,ΔV2=-2.92μV(蚀坑扰流作用使极间电流减小,电压下降),ΔV3=3.82μV,ΔV4=1.2μV。

图11 小腐蚀坑位置示意图

图12 可甄别位置的主辅电压法等值线相交图

观察ΔV2,ΔV4的等值线,可以发现在某些部分,直径和深度不是一一对应的(呈二值关系)。这说明在某些直径(深度)下,ΔV4(ΔV2)不是单调的。但主辅电压法并不依赖于极间电压变化值的单调性,其依据的是腐蚀坑对多个极间电压的影响程度不同。因为各个极间电压与腐蚀坑的相对位置不同,所以影响程度不同,各个电压变化值的等值线就会唯一相交于一点,正如图12所示的那样,这说明主辅电压法是有效的。

6 结束语

介绍了FSM监测中的小腐蚀坑不可识别问题,并提出用主辅电压法来解决这个问题。大量的仿真分析验证了其可行性。主辅电压法显示了在监测精度方面的优越性,可测量的小腐蚀坑最小直径可达0.8WT,最大深度误差为±2.5%WT(壁厚10mm,最小可测直径8mm,最大误差±0.25mm),满足了实际监测的要求。主辅电压法的提出,完善了FSM,对管道坑蚀的监测具有实用意义。

[1]敖曼,徐冬东,毕文军,等.利用电阻探针对石油设备及管道的腐蚀进行监测[J].辽宁化工,2007,36(2):126-127.

[2]Strommen R D,Horn H,Moldestad G et al.FSMnon-intrusive monitoring of internal corrosion,erosion,and cracking[J].Anti-corrosion Methods and Materials,1995,42(6):3-6.

[3]刘慧芳,张鹏,周俊杰,等.油气管道内腐蚀检测技术的现状与发展趋势[J].管道技术与设备,2008,(5):46-48.

[4]辛伟,丁克勤,黄冬林,等.带保温层管道腐蚀缺陷的脉冲涡流检测技术仿真[J].无损检测,2009,31(7):509-512.

[5]万正军,廖俊必,王裕康,等.基于电位列阵的金属管道坑蚀监测研究[J].仪器仪表学报,2011,32(1):19-25.