氮气弹簧液压卡盘的设计与分析

2013-01-29姚亚峰宋海涛杜小山

彭 涛, 姚亚峰, 宋海涛, 杜小山, 曹 静

(中煤科工集团 西安研究院, 陕西 西安 710077 )

0 引言

卡盘是钻机重要的组成部件,安装在动力头上作为钻机夹持设备使用.卡盘的作用主要是夹持钻具,向钻具提供转矩和轴向力[1].

目前,坑道钻机常见液压卡盘主要有常开式液压卡盘和常闭式液压卡盘,其中常开式卡盘主要为胶筒式卡盘,常闭式卡盘主要为碟形弹簧式卡盘.胶筒式卡盘工作时靠液压夹紧,弹簧松开,因此对液压系统要求较高,其中配油套的泄漏问题和胶筒的寿命问题严重影响卡盘性能.碟形弹簧式卡盘主要由油缸缸体、活塞、碟形弹簧、卡瓦座、卡瓦、空心轴组成,工作时靠弹簧弹力夹紧,液压松开,卡盘性能取决于碟形弹簧性能,由于碟形弹簧自身特性影响,碟形弹簧式卡盘存在以下不足[2-5]:

(1)夹持力受碟形弹簧变形影响大,卡瓦磨损后夹持力损失大.

(2)增大卡盘夹持力,必须增大碟形弹簧尺寸,导致卡盘外形尺寸大,转动惯量大.

(3)卡盘中卡瓦嵌入空心轴中,更换卡瓦麻烦,影响生产效率.

针对上述常见坑道钻机液压卡盘存在的不足,本文选用了一种新型弹性元件——氮气弹簧,进行了新型常闭式液压卡盘的设计与分析.

1 氮气弹簧卡盘工作原理

氮气弹簧是一种具有弹性功能的元件,它将高压氮气密封在确定的容器内,外力通过柱塞杆将氮气压缩,当外力去除时,通过高压氮气膨胀来获得一定的弹压力,是一种具有柔性功能的弹性元件[2].氮气弹簧弹压力由充气压力的大小决定,不同的充气压力下,初始弹压力不同,可根据需要随时调整弹压力的大小.随着行程的变化,弹压力变化平缓.相比蝶形弹簧和螺旋弹簧,弹力大小相同的情况下,氮气弹簧体积更小;体积相差很小时,氮气弹簧所能提供的弹力更大,且弹力随形变量的变化较平缓.图1为氮气弹簧液压卡盘结构图[6-9].

1.油缸缸体 2活塞 3.接头 4.卡盘体 5.氮气弹簧 6.端盖 7.卡瓦座 8.卡瓦 9.铜片 10.拉杆 11活塞拉套 12.防尘圈 13.轴承 14.锁紧螺母 15.卡键 图1 氮气弹簧液压卡盘结构图

其工作原理如下:卡盘不工作时处于夹紧状态,氮气弹簧有一定的预压缩量.工作时,液压油由直通接头(3)进入油缸缸体(1)内,推动活塞(2)沿轴向向左移动,活塞(2)带动轴承(13)、锁紧螺母(14)、活塞拉套(11)、拉杆(10)、卡瓦座(7)向左移动,卡瓦座(7)压缩氮气弹簧(5),卡瓦(8)沿着卡瓦座(7)内的斜面凹槽沿径向向外移动,卡盘开口量增大,卡盘松开;钻杆进入卡盘后,液压系统泄压,液压油回油,氮气弹簧(5)伸长,推动卡瓦座(7)沿轴向向右移动,卡瓦座(7)带动拉杆(10)、活塞拉套(11)、轴承(13)、锁紧螺母(14)、活塞(2)向右移动,卡瓦(8)沿着卡瓦座(7)内的斜面凹槽沿径向向内移动,卡盘开口量减小,卡盘夹紧.卡盘旋转时,除油缸缸体和活塞不旋转外,其余部件均旋转.

2 卡盘夹持力计算

根据钻机的设计工作参数,转矩1 450 Nm,给进/起拔力80 kN,液压系统压力21 MPa,钻杆直径Φ50 mm,计算卡盘夹持力.

(1)计算卡盘负荷

卡盘承载能力一般根据正常钻进和强力起拔两种工况中的最大载荷来确定.

强力起拔工况下,卡盘负荷:

Pb=αkPsmax

(1)

式中:αk-安全系数,αk=1.25~1.6,取αk=1.6;Psmax-给进机构最大上顶力,取Psmax=80 KN.

正常钻进工况下,卡盘负荷:

(2)

式中:Pz-作用于钻杆上的轴向力,一般取最大加(减)压给进力,取Pz=80 KN;Py-作用于钻杆上的圆周力,KN.

Py=2Mn/d

(3)

式中:Mn-回转器次低速输出转矩,取Mn=1 450 Nm;d-钻杆直径,取d=Φ50 mm.

将求得的两个载荷Pb、Pg进行比较,取其大者作为最大工作载荷Pmax,即

Pmax=max{Pb,Pg}

(4)

计算得Pb=128 KN,Pg≈158 KN,此卡盘在正常钻进工况下载荷最大,取其为卡盘的最大工作载荷,即

Pmax=Pg≈158 KN

以载荷Pmax来计算等效夹紧力.

(2)计算等效夹紧力

等效夹紧力(简称夹紧力)是指卡盘承受最大载荷Pmax所必需的夹紧力,表示为

Q=Pmax/f

(5)

式中:Pmax-卡盘承受的最大载荷,KN;f-卡瓦与钻杆间的摩擦系数,取f=0.45.

则等效夹紧力为:

Q=Pmax/f=158/0.45≈351.11 KN

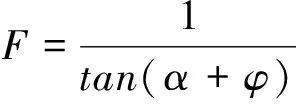

卡盘中间传力机构采用斜面増力机构,根据增力比公式

(6)

式中:α-卡瓦斜面角,度;φ-斜面摩擦角,度;F-总轴向力,KN.

在卡盘基本参数(夹持能力,夹持范围)一定时,减小α角可相应减小所需的总轴向力(弹簧力)F,一般取α≈6 °~9 °.为保证卡盘工作可靠性,考虑到自锁条件,这里取α=7 ° .

则总轴向力为

F=Qtan(α+φ)

(7)

式中:Q-等效夹紧力,KN;α-卡瓦斜面角,度;φ-斜面摩擦角,度.

计算得:F≈79.19 KN.

根据氮气弹簧弹压力特性,结合卡盘外形尺寸,结构特点等,本设计选取氮气弹簧额定弹压力为7 400 N,经验算,满足卡盘可靠夹紧需要的弹力.

3 建模与仿真分析

由于氮气弹簧特性曲线为非线性曲线,对于这种微小变形量下弹簧弹力的取值直接进行数学计算得出的值变化极小,无法反映真实的情况.因此,本文针对这种微小变形情况下弹簧弹力的变化进行了仿真分析.仿真的内容主要有:

(1)分析关键部件的运动学特性,如位移曲线、速度曲线等;

(2)分析卡瓦在微小位移下,氮气弹簧弹力变化曲线.

本分析中各构件运动关系如下:油缸(YOUGANG)为固定件、端盖(DUANGAI)相对卡盘体(KAPANTI)固定、卡瓦1,2,3 (KAWA_1,2,3)相对卡瓦座(KAWAZUO)移动、卡瓦座(KAWAZUO)相对卡盘体(KAPANTI)移动,相对活塞(HUOSAI)转动、活塞(HUOSAI)相对油缸(YOUGANG)移动、卡盘体(KAPANTI)相对油缸(YOUGANG)转动、钻杆(ZUANGAN)相对油缸(YOUGANG)移动.具体约束关系如图2所示.

图2 卡盘约束关系设置

本分析中主要对卡盘工作时的状态进行分析,研究的是卡盘由常闭-松开-加钻杆-夹紧-松开-减钻杆-常闭这样一个过程,实际是对钻进作业过程中加减钻杆的一个工况模拟.需要添加的驱动主要是在平移副上添加的铰驱动,驱动关系如下:

MOTION_1 connects HUOSAI with YOUGANG (Point Motion)

MOTION_2 constrains JOINT_7 (Translational Motion)

MOTION_1驱动活塞轴向移动,带动卡瓦座移动,用于仿真卡瓦运动轨迹,模拟卡盘松开及夹紧工况;MOTION_2驱动钻杆轴向移动,模拟加减钻杆工况.

由于卡盘中各构件之间的运动关系存在时间差,因此各驱动之间的运动关系需由函数来定义,主要用到的函数为STEP函数.STEP函数中,自变量可以是时间或时间的任一函数[10,11],对于时间的设定如下:

(a)常闭-松开:考虑实际操作因素,取为1 s;

(b)加钻杆:由于加钻杆为人工操作,实际时间较长,而且这部分时间对本分析中其他参数没有影响,分析结果只是延长了直线部分的时间,但是也不宜设置过小,过小会产生极大的峰值,与实际也不符.为方便仿真,假设为1 s;

(c)夹紧:假设为0.5 s,夹紧后保持1 s;

(d)夹紧-松开:取为0.5 s;

(e)减钻杆:此过程也为人工完成,同上,假设为1 s;

(f)闭合:假设为0.44 s.

各驱动上定义的程序如下:

MOTION_1:STEP(time,0,0,0.22,20.4)+STEP(time,1.22,0,1.42,-12.22)+STEP(time,2.42,0,2.56,12.22)+STEP(time,3.56,0,4, -20.4)

MOTION_2:STEP(time,0.22,0,1.22, 300)+STEP(time,2.56,0,3.56,-300)

本分析中,将氮气弹簧用Adams/View中柔性连接中的弹簧替代,在定义弹簧参数时,将氮气弹簧特性曲线转换为系统中Spline曲线,如图3所示.

图3 弹簧特性Spline曲线

为了分析卡盘在承受最大载荷时的工况,在钻杆上施加一个单向力(SFORCE_1)和一个扭矩(SFORCE_2).根据前文分析,卡盘承受最大载荷时,其承受的最大轴向力大小为80 kN,转矩为1 450 Nm,力的作用时间由函数来定义,分别如下:

SFORCE_1 Function:STEP(time,1.22,0,1.42,-80 000)+STEP(time,1.42,0,2.42,0)+STEP(time,2.42,0,2.56, 80 000)

SFORCE_2 Function:STEP(time,1.22,0,1.42,1 450 000)+STEP(time,1.42,0,2.42,0)+STEP(time,2.42,0,2.56, -1 450 000)

4 仿真结果分析

运行上述仿真模型,得出氮气弹簧液压卡盘重要部件的运动学曲线如图4所示.

图4 活塞质心位移曲线

由图4得出,当卡盘松开至最大开口状态时,活塞最大位移为20.4 mm(图4中纵坐标值280.196 3-259.816 3);卡盘正常工作时,活塞反向运动距离为12.22 mm(图4中纵坐标值280.196 3-267.976 3),与理论设计值相符(图4中纵坐标为质心的初始位置坐标).

图5 卡瓦1质心位移Z轴分量变化曲线

由图5得出,卡盘常闭状态,卡瓦1的Z轴坐标值为40.346 5,最大开口状态坐标值为42.851 2,因此其径向位移为2.504 7 mm,此时卡瓦开口直径为Φ53.009 4;当卡盘处于正常工作点时,卡瓦1的Z轴坐标值为41.350 8,卡瓦径向位移为1.500 4 mm,此时卡瓦开口直径为Φ50.008 6 mm,理论设计卡瓦开口直径最大值为Φ53,正常工作时直径为Φ50,误差分别为0.017 7%和0.017 2%.

卡瓦与钻杆出现磨损时弹簧力仿真结果分析:

卡盘实际使用过程中,难免出现卡瓦和钻杆磨损的现象,磨损的出现将引起卡瓦径向移动,卡瓦座也会轴向移动,将导致弹簧压缩量的变化,从而弹簧弹力也发生变化,最终引起卡盘夹紧力的变换.因此有必要研究在卡瓦与钻杆之间出现磨损时弹簧弹力的变换情况.

本文选取卡瓦与钻杆之间磨损量为0.1 mm、0.3 mm及0.5 mm时的情况分别进行了仿真分析,结果如下:

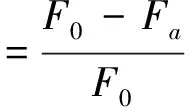

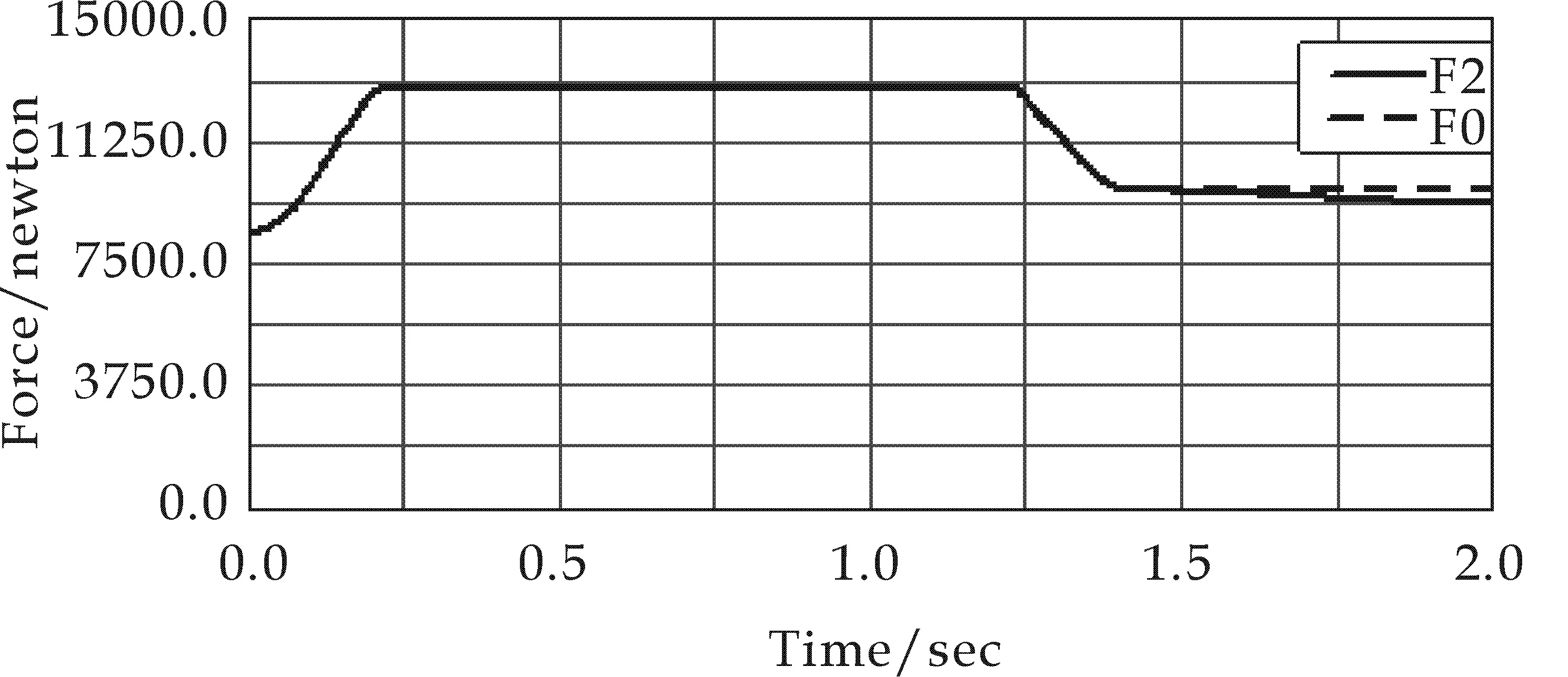

图6至图8中F表示弹力变化曲线,F0为不发生磨损时弹簧弹力变化曲线;

F1为磨损0.1 mm时弹簧弹力变化曲线;

F2为磨损0.3 mm时弹簧弹力变化曲线;

F3为磨损0.5 mm时弹簧弹力变化曲线.

不发生磨损时,弹簧在工作点时变形量为16.28 mm,弹力为F0=9 740.96 N.损失比例按下式计算:

图6 磨损0.1 mm弹簧弹力变化曲线

图7 磨损0.3 mm弹簧弹力变化曲线

图8 磨损0.5 mm弹簧弹力变化曲线

通过计算,得出以上3种磨损情况下弹力损失比例分别为1.36%、4.07%、6.78%,即使损失后卡盘的夹紧力仍较大,能够可靠夹紧.

5 结束语

(1)氮气弹簧液压卡盘在结构上避免了胶筒卡盘及碟簧卡盘存在的问题,结构更加合理,卡盘效率更高.

(2)通过仿真分析得出了氮气弹簧液压卡盘主要部件的位移曲线,验证了氮气弹簧弹力与变形量的变化关系.对卡瓦与钻杆在不同磨损量下氮气弹簧弹力的变化情况进行了仿真,结果表明即使卡瓦与钻杆出现0.5 mm磨损时,弹簧弹力损失为6.78%,但卡盘夹紧力仍较大,能够可靠夹紧.

[1] 冯德强.钻机设计[M].武汉:中国地质大学出版社,1993:10.

[2] 王 成.胶囊式液压卡盘的设计[J].西部探矿工程,2000,12(3):99.

[3] 吕 冰.坑道钻机组合式液压卡盘的研制[J].矿业安全与环保,2006,35(1):12-13.

[4] 白铁刚.钻机液压卡盘两种基本结构的探讨[J].煤矿安全,1996,27(5):23-24.

[5] 李华普.碟形弹簧在液压卡盘中的应用及效果分析[J].煤矿安全,1998,29(5):24-25.

[6] 陈为国.模用弹性元件的特性分析与应用[J].机械制造,2001,53(3):15-17.

[7] 姜光忍,王献斌.氮气弹簧在岩心钻探设备上的应用研究[J].地质装备,2008,9(6):14-15.

[8] 任雪岩.氮气弹簧的结构及在模具设计中的应用[J].汽车工艺与材料,2000,15(12):36-37.

[9] 沈玉琢,苏 磊,陈照强.氮气弹簧在汽车模具中的应用研究[J].沈阳工业大学学报,2005,42(1):10.

[10] 葛正浩.ADAMS2007虚拟样机技术[M].北京:化学工业出版社,2009.

[11] 程秋菊.基于ADAMS的人体下肢运动仿真[D].哈尔滨:哈尔滨工程大学,2008.