膜法处理氯乙烯合成精馏尾气

2013-01-29孙长国

孙长国

(黑龙江昊华化工有限公司,黑龙江 齐齐哈尔161033)

在电石法生产聚氯乙烯的过程中, 由原料气及部分操作环节带入的不凝气体在进入精馏塔前的冷凝过程中需要排放(以下称此排放气为精馏尾气),其中, 主要含有未冷凝的氯乙烯气及未反应的乙炔气。 以PVC 的实际生产能力8 万t/a 计算,精馏尾气的排放气量为250~400 m3/h,其中,含有氯乙烯7%~12%(摩尔比)并含有部分乙炔气。如此大量地排放,不仅浪费,也造成严重的环境污染。精馏尾气的常规处理方法是活性炭吸附法,此法由于采用低温吸附,高温解析,解析过程需要耗费大量蒸汽,造成生产成本上升;酸性氯乙烯气体腐蚀设备,需经常检修,劳动强度大;若尾气中气量或者氯乙烯含量波动大,吸附器提前饱和, 其中的氯乙烯气体会直接随放空气体排出;解析的过程中有发生火灾的危险;氯乙烯的回收率也不稳定[1]。

膜分离技术用于气体分离在上世纪70 年代末才成熟起来, 最初主要应用于从合成氨放空气中回收氢气,炼厂气中回收氢气,天然气中回收氦气、回收二氧化碳以及富氧和富氮。 用于有机蒸汽分离的膜分离技术是在90 年代兴起的新兴膜分离技术,广泛应用于石化行业中乙烯、丙烯、氯乙烯及其他烷烯烃的回收和天然气行业的NGL(天然凝析油)的回收等领域[2]。

1 膜法有机蒸汽分离过程

有机蒸汽分离膜是溶解选择性控制分子量大、沸点高的组分,如氯乙烯、丙烯、丁烷在膜内的溶解度大,容易透过膜,在膜的渗透侧得到富集;而分子量小、沸点低的组分,如氢气、氮气、甲烷在膜内的溶解度小,不容易透过膜,在膜的截留侧得到富集。

膜系统设计主要考虑膜材料的选择性和操作参数2 方面的因素。 膜的选择性为待分离二组分的渗透系数之比,针对同一组被分离的对象,不同的膜材料体现出不同的选择性。选择性越大,膜材料的分离性能越好。 膜两侧的压差是有机蒸汽膜分离过程中的推动力, 压差越大, 单位膜面积的气体处理量越大。 膜两侧的压力比(总的进料压力/总的渗透侧压力)是膜分离效果的重要参数,压力比越大,膜渗透侧挥发性有机物(VOC)的提浓效果越好,截留侧中VOC 的含量越低。 实际上,可达到的压力比有一定的限制, 当原料侧的压力很高或者在渗透侧有非常高的真空时,都需要大的能量和昂贵的泵,所以压力比通常为5~50。通常情况下,膜的选择性是一定的,在原工艺条件下提供的压力比较低时, 必须采用在原料侧增压或者在渗透侧抽真空的办法来提高压力比,从而提高膜的分离效果。

2 膜法氯乙烯回收过程

黑龙江昊华化工有限公司精馏尾气的压力为0.5 MPaG 左右,尾气的气量为280 m3/h,其中,VCM 10%,H265%C2H21%氮气等其他气体24%。膜分离系统设计的流程图见图1。

图1 膜法氯乙烯回收流程图

由于原精馏尾气有一定的压力可以满足膜分离过程的推动力要求,无需进一步加压,直接进入膜分离单元进行分离。膜分离单元分成两级,第一级膜分离单元的作用是回收一部分氯乙烯和乙炔, 将得到的渗透气返回到转化器的入口。 二级膜分离器单元的作用是进一步分离氯乙烯, 使尾排气中氯乙烯的含量尽量降低。为了提高二级膜的分离效率,防止过多的惰性气体返回精馏系统中, 在二级膜的渗透侧采用了真空操作来提高膜分离系统的压力比,然后,渗透气返回到气柜, 通过压缩冷凝进一步回收氯乙烯。 整个膜回收系统,氯乙烯的回收率大于95%,尾排气中氯乙烯的含量小于1%。 膜系统的尾排气直接高空排放。

为了确保原有分馏系统的稳定运行及减少对运行装置的人为干预,采用DCS 控制,提高操作自动化程度,并通过对流量、压力、温度的调整,增加操作弹性,减轻精馏系统流量波动对膜回收装置的影响。

3 装置的运行情况

3.1 膜分离装置实际运行数据

膜法乙烯回收装置的运行数据见表1。

表1 膜法乙烯回收装置的运行数据%(摩尔比)

原精馏尾气中氯乙烯的含量平均为16%(V),膜系统尾气中氯乙烯的含量平均为0.5%(V), 氯乙烯的回收率达到98%。 投入膜法氯乙烯回收装置以后,PVC 装置电石单耗约下降0.05 t/t。 由此可见,膜法氯乙烯的回收效果非常显著, 完全达到了最初的设计。

3.2 膜分离装置产生的问题及改进措施

3.2.1 对二级转化器及触媒的影响

由于一级膜系统的渗透气返回到二级转化器,其中含有乙炔,要求适当调整氯化氢的配比,还要保证渗透气在各转化器之间分配均匀,否则,不仅降低转化器的反应温度,还会因乙炔过剩,影响氯化汞触媒,易使升汞还原为甘汞,造成转化率下降。 采取的应对措施是保证一级渗透气在二级转化器各台之间分配均匀, 并定期检测后台转化器出口气体中氯化氢含量,调整乙炔与氯化氢的配比,经常检查转化器温度。

3.2.2 对分馏系统的影响

由于膜系统的渗透气中含有一定量的不凝气,会增加分馏系统中压缩冷凝的负荷,同时,不凝气的增加会导致换热器传热系数下降, 会使冷凝负荷增加5%左右。 采取的应对措施是适当提高制冷剂的流量。

4 膜工艺的特点及与活性炭吸附工艺的对比

4.1 膜工艺特点

(1)氯乙烯单体回收率可达95%以上,同时可以回收85%的乙炔。

(2)在电石法氯乙烯合成工艺过程中,每吨PVC的电石单耗可下降30 kg。

(3)在PVC 聚合过程中,可使VCM 单耗下降5~15 kg。

(4)在乙烯氧氯化法工艺过程中,可回收85%的乙烯和90%的EDC 单体。

(5)膜的使用寿命可长达5 年以上。

(6)可省去二级冷冻工艺或降低二级冷冻的温度要求,降低成本。

4.2 膜工艺与活性炭吸附工艺的对比

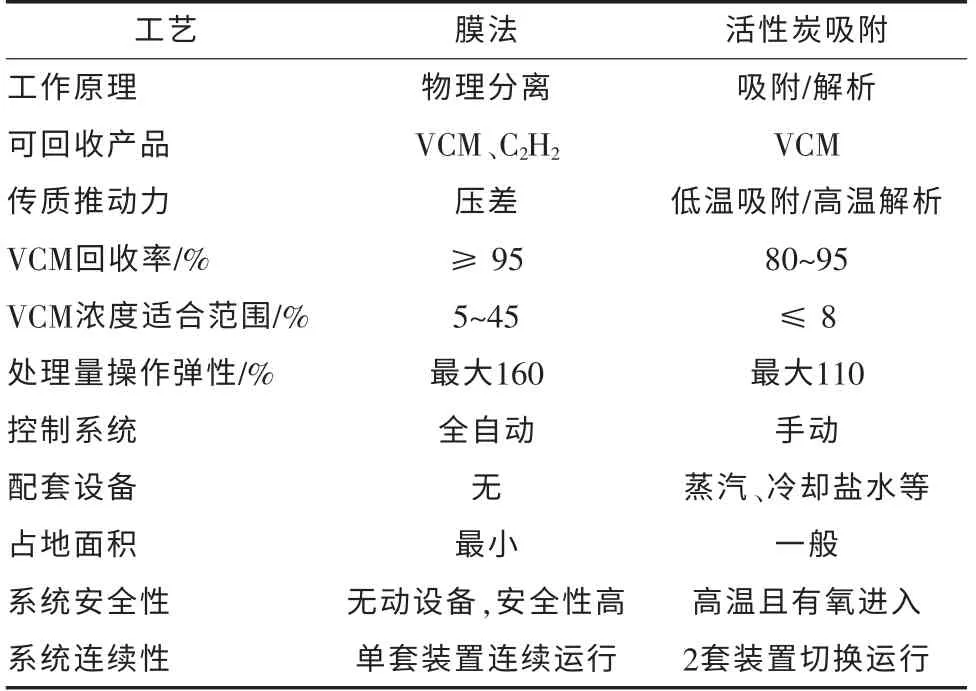

膜工艺与活性炭吸附工艺对比情况见表2。

5 结论

膜技术是一种清洁无污染的回收技术, 装置占地面积小、动力消耗小、操作简单方便,通过与反应、压缩、精馏、冷凝技术相结合来回收氯乙烯合成精馏尾气中的氯乙烯, 并使二次尾排的氯乙烯浓度大大降低。 每吨PVC 可降低30~50 kg 电石单耗。

表2 膜工艺与活性炭吸附工艺对比

[1]刘志强,贺全三.氯乙烯精馏尾气吸附装置运行总结.聚氯乙烯,1999(3):21~22.

[2]劳滕巴赫.膜工艺-组件和装置设计基础. 王乐夫译.北京:化学工业出版社,1998:339-385.