10万t/a离子膜烧碱整流装置技术方案和运行总结

2013-01-29洪龙根蒋作权

洪龙根,蒋作权

(芜湖融汇化工有限公司,安徽芜湖241022)

2010 年,芜湖融汇化工有限公司实施了10 万t/a离子膜烧碱改扩建项目。该项目从电力系统220 kV 瑞丰变电站新建长5 km 的110 kV 输电线路1 回,在现有110 kV 变电所内新增1 套线变组GIS, 新增SFSZ11-50MVA/110kV 三绕组变压器1 台, 电压等级为110/35/10 kV,35 kV 向整流整流装置供电,10 kV 向配电变压器和高压电动机供电。 整流装置是该项目的核心内容, 整流装置的设计要考虑整流装置产生的谐波不能超标, 提高供电系统的功率因数,尽量做到节能、经济运行等因素。

1 谐波计算和脉波数选择

1.1 计算谐波的意义

10 万t/a 离子膜烧碱改扩建项目采用日本氯工程公司n-BiTAC-866 型电解槽,共8 台,每台电解槽有66 个单元,每2 台电解槽前后串联形成一个系列,8 台电解槽共分为并排的4 个系列,由4 套整流装置供电。 原设计方案将整流装置共设计2 间整流厂房, 每间整流厂房只能容纳1 台整流变压器和2 套整流装置,向2 个系列的电解槽供电,即“一拖二”方案。

按照上述配置,最好是采用单机组6 脉波整流,4 套整流装置等效成24 脉波。 若采用单机组6 脉波运行,首先需根据国家标准GB/14549-1993《电能质量 公用电网谐波》规定,计算谐波是否超标和过大。谐波过大,将产生下列不良影响及危害:(1)使变压器的铁损和铜损增加, 输电线路串联谐振产生的过电压使绝缘子击穿;(2)使异步电动机转矩减少,电机损耗增加,温升增加,容易烧毁电机;(3)使电容器过电流发热烧毁或过电压绝缘击穿;(4)使发电机附加损耗增加,降低发电机的额定出力;(5)对同一母线运行的可控硅整流装置产生干扰及其他不良影响;(6)高次谐波电流的电磁和静电感应,对邻近弱电系统的干扰增加, 尤其是对通讯系统可能产生严重干扰;(7)影响微机和其他电子设备的正常工作;(8)使继电保护装置特别是高频相差保护,装置不能正确动作,危害电网安全运行;(9)高次谐波使感应型电能表产生误差,降低计量装置的准确性[1]。

1.2 谐波电压计算结果

国家标准GB/14549-1993《电能质量 公用电网谐波》要求110 kV 电压总谐波畸变率(THD)允许值为≤2.0%。 根据谐波电流和谐波电压的计算,当4 台机组同时运行时,电压总谐波畸变率不超标;但是当2 台机组运行, 电压总谐波畸变率将超标接近2 倍,不能保证电力系统安全运行,计算结果见表1。

表1 2台机组运行时电压总谐波畸变率(THD)允许值和计算值 %

1.3 谐波电流计算结果

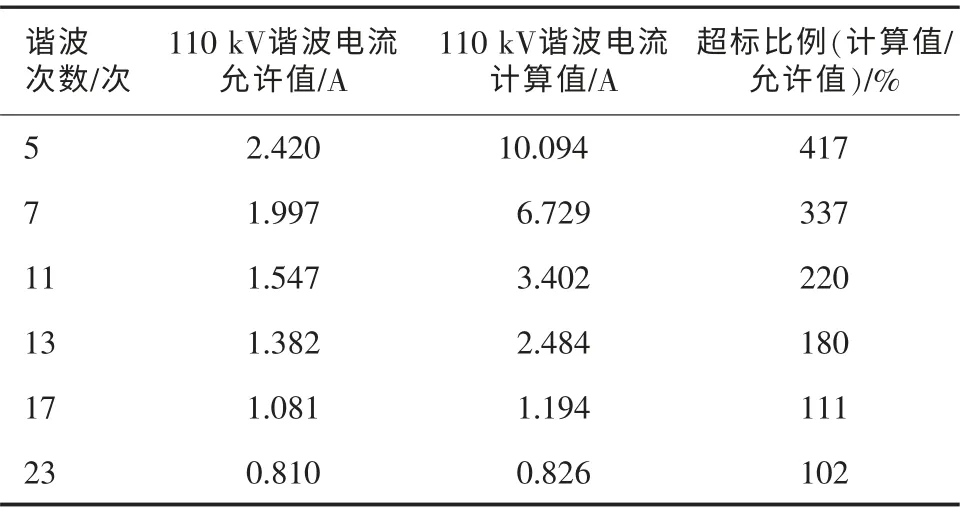

国家标准GB/14549-1993《电能质量 公用电网谐波》要求110 kV 基准短路容量为750 MVA。 根据芜湖电网220 kV 瑞丰变电站110 kV 母线系统阻抗和110 kV 瑞融线的线路参数,计算得出,在最小运行方式下,110 kV 短路容量为549.139 MVA。 瑞丰变电站220 kV 主变压器的容量为180 MVA, 融汇变电站110 kV 主变压器的容量为50 MVA。 根据上述数据,经过修正和计算,得出注入电网的各次谐波电流。 当4 台机组同时运行时,谐波电流不超标;当3 台机组运行时,5 次、7 次谐波电流超出标准值4倍左右,11 次、13 次谐波电流超出标准值2 倍左右,17 次和23 次谐波电流也超标,当2 台机组运行时,5 次、7 次谐波电流超出标准值4.4 倍。 计算结果分别见表2、表3。

表2 3台机组运行时,谐波电流的允许值和计算值

表3 2台机组运行时,谐波电流的允许值和计算值

采用6 脉波整流, 谐波大大超标, 主要原因是220 kV 瑞丰变电所的短路容量较小造成的。

1.4 原方案的谐波问题

通过计算和分析,虽然离子膜烧碱装置的可靠性比较高,但是考虑生产的实际情况,刚开车时,2个机组同时升电流,为2 机组运行;由于工艺、设备、DCS、整流等故障,1 个或2 个机组停止运行的情况还是常有的,此时,谐波将大大超标。 大量的谐波将产生上述危害,影响变压器、电动机尤其是电容器等电气设备微机保护、DCS、整流等自动化装置的正常运行,另外,供电部门将不允许110 kV 变电所送电, 要求增加滤波装置, 待谐波治理合格后才能送电。 治理谐波需设计滤波装置, 需花费额外的谐波治理费用。

1.5 新方案的确定

经过计算,若采用单机组12 脉波整流,在任何运行方式下, 电压总谐波畸变率和谐波电流都优于国家标准,有利于公司电力系统的安全、经济、可靠运行。 因此,本项目确定采用单机组12 脉波的整流方案:1 台整流变压器带1 台12 脉波整流装置,向1个系列电解槽供电,即“一拖一”方案;10 万t/a离子膜烧碱共需4 台整流变压器分别带4 套整流装置,向4 个系列的电解槽供电,4 套整流装置等效48脉波。优点是:(1)谐波优于国家标准,母线电压畸变率低,减少滤波装置的投资;(2)开车及停、送电等操作灵活;(3)故障影响面小。

2 整流电压等级和电容补偿

电压等级的选择主要考虑投资和电费, 尤其是基本电费。 安徽电网的电费构成是, 电费=基本电费+电量电费+功率因数调整电费。 基本电费有2 种方式:一是按接入电网的变压器容量按月收取,每月30 元/kVA;一是按电费计量点的最大需用负荷按月收取,每月40 元/kW。 功率因数调整电费=(基本电费+电量电费)×功率因数调整系数%。功率因数调整系数%的规定是,功率因数为0.9 时,电费调整系数为0,不奖不惩;功率因数为0.89~0.85 时,电费调整系数范围为+0.5%~+2.5%, 电费按系数增加, 级差为+0.5%;功率因数为0.91~0.95 时,电费调整的系数范围为-0.15%~-0.75%,级差为-0.15%,电费按系数减少;功率因数为0.95~1.00 时,电费调整系数均为-0.75%。

目前许多单位已采用110 kV 直降整流,目的是减少35 kV 变压器损耗和35 kV 设备投资。 为了减少基本电费, 也就是减少接入电网的变压器容量,110 kV 直降式整流一般需经220 kV 主变压器降为110 kV,然后向110 kV 整流变压器供电。 按照经济规模供电原则, 当供电负荷超过80 MW 以上时,应采用220 V 电压供电。 而本项目负荷只有31 MW,考虑未来五年发展也不会超过50 MW, 因此不能采用220 kV 供电,仍采用110 kV 供电。若采用110 kV直降式整流, 会增加4 套110 kV 的GIS 和4 回110 kV 电缆回路,变电所占地面积增大,110 kV 电缆线路较长、投资高。 由于本公司已在运行的7 万t离子烧碱装置为35 kV 整流, 考虑供电可靠性和电源的灵活性, 本项目不采用110kV 直降式整流,仍采用常规的35 kV 整流。

为了提高功率因数,增加变压器的出力,降低线路和变压器的电能损失, 本项目在35 kV、10 kV、380 V 均设计电容补偿。35 kV 采用构架式高压并联电容器成套装置,容量为7 500 kvar,一次性投切;10 kV 采用户内柜式无功自动补偿成套装置, 容量为900 kvar,电容器分为200 kvar+300 kvar+400 kvar 3组, 每组根据负荷自动投切;380 V 电容补偿装置采用可控硅过零自动投切,容量为2×480 kvar。电容器装置均串联电抗率为6%的电抗器。

3 同相逆并联与非同相逆并联的比较

3.1 同相逆并联

同相逆并联就是2 组相同的整流电路, 其直流输出串联或并联, 并且使其阀侧交流两同相支路空间靠近,达到削弱交变磁场的目的。空间几何靠近的2 支路中的交流电流瞬时值完全相等而方向相反[2]。

同相逆并联的优点是:(1)同相逆并联使相邻的母线导体产生的交变磁场互相抵消或减弱, 大大抑制了趋肤效应;(2)由于同相逆并联交变磁场互相抵消, 可降低大电流整流柜金属框架和金属支承件的涡流发热和磁滞发热;(3)由于同相逆并联交变磁场互相抵消, 交流铜排之间及其与周围金属构件之间的交变机械力可大大降低, 因而不易产生振动且交流声减少;(4)由于母线阻抗降低,对整流换相有利,使重叠角变小,对晶闸管控制有利[2]。

同相逆并联的缺点是: 同相逆并联需要2 组相同的整流电路, 因而整流变压器的阀侧也必须有2组相同的绕组, 整流变压器的结构比非同相逆并联复杂,制造成本高,并存在逆变相母排的绝缘距离与产生效果的矛盾问题[2]。 另外,同相逆并联的可控硅数量比非同相逆并联要多,冷却水管支路多,渗漏的可能性增多。

3.2 非同相逆并联

对于向复极式离子膜电解槽供电的整流装置,同相逆并联的优点已经弱化,反而其制造安装复杂,特别是安全性降低、运行费用增大、维护不便的缺点日趋明显。在这种弊大于利的情况下,同相逆并联的联结方式已非为最佳的选择, 采用一般并联才是经济合理的方式[3]。 事实上,部标《电化学整流器》对额定直流电压≤400 V,额定直流电流≤25 000 A 的整流装置就是推荐一般并联的电联方式。实践中,也有不少用户采用这种方式获得成功, 证明了其经济性和可行性。 对于金属材料发热的问题完全可通过非磁性材料的隔磁措施解决[3]。 非同相逆并联可采用大功率可控硅,减少可控硅数量,可减少损耗。 考虑同相逆并联的整流装置结构复杂、造价较高,本装置单柜额定电流为10.5 kA, 运行电流只有8 kA,因此,本项目整流装置采用非同相逆并联。

4 整流装置的组成

本项目由于整流装置只有2 间整流厂房, 厂房面积较小。 若选用4 台有载调压整流变压器和4 台油水冷却器,则2 个整流厂房布置拥挤,没有检修的空间,给今后的运行维护带来困难。 因此,本项目选用2 组有载调压整流变压器和2 台油水冷却器,每组有载调压整流变压器包括共油箱的2 台调压变压器和4 台整流变压器,配1 套油水冷却器,向2 个系列的电解槽供电。 每组有载调压整流变压器型号为ZHSSPT-2×12 000/35,一组移相为+3.75°和-11.25°,另一组变压器为-3.75°和+11.25°,等效48 脉波。 采用非同相逆并联,每台整流变压器出3 根铜排。整流变压器采用线端自耦调压,调压范围为70%~105%,±13 级。35 kV 电缆侧面进线,并外加金属防护罩,可以保证巡视安全。油水冷却器型号为LYAF2—250×3,共2 台,油水冷却器和整流变压器就近布置。

整流系统配置为, 整流柜采用三相全控桥式整流、非同相逆并联接线,整流柜型号为KHS,额定直流输出电压为460V,额定直流输出电流为2×10.5 kA,3只KP-4 600 A/2 000 V 可控硅并联;就地控制柜型号为KZX10-12,2 组数控器互为热备用; 后台监控系统型号为ZL-200; 纯水冷却器型号为LSS—150B,主副水温差为5 ℃;直流传感器型号为SDA-25 KA;直流刀开关型号为HD16Ⅱ-31.5 KA;极化电源柜型号为KH-80 A/355 V, 能够现场和后台操作。4 套整流装置采用2 台监控电脑操作。为保证计算机监控系统工作高度可靠, 通讯网络采用了冗余措施, 就地控制柜通过2 路现场通讯总线同时与计算机监控系统的2 台上位机通讯,极大提高了可靠性。

5 运行总结

本项目自投运以来,一直平稳、安全运行,整流效率达到96%以上在运行中职得了一些经验。

5.1 优化岗位人员配置

2005 年曾经成立了整流工段,专门负责3 套共70 kt/a 整流装置的操作和维护。 现精简了整流操作人员,取消了整流工段,不设专职的整流操作人员,整流开停车、 运行中升降电流、 极化电源开停均由DCS 操作工进行。 目前,7 套共170 kt/a 整流装置只有1 名整流技术员巡检。

5.2 优化整流柜和整流变压器的制造方案

该项目整流装置在夏天运行时, 整流柜框架的温度较高, 主要是整流柜框架非磁性材料的隔磁效果不好,导致柜体发热。整流柜的框架应采用铝合金或不锈钢,以达到隔磁效果。 另外,整流变压器阀侧为3 根出线排,若整流变压器阀侧出6 根铜排,则每根铜排的电流比3 根铜排电流小一半, 更有利于减少整流柜框架的发热。

5.3 极化电源的经济运行

每套电解槽配有1 套独立的极化电源, 其作用是在主整流器停电时, 向电解槽提供防止腐蚀的应急电源。 极化电源能够自动投切,也能手动投切,大多数企业要求自动投切。 极化电源自动投切时,如果三相变压器带电空载运行,将产生不必要的电能损耗。 根据测量,单台极化电源变压器的空载电流为4 A,电压为400 V,按功率因数0.75 计算,每天耗电50 kW·h, 每套极化变压器每年空载耗电约1.8万多kW·h,6 套空载耗电达11 kW·h。 因此,建议将极化电源手动与自动投切相结合; 极化控制电源时刻带电,开车正常后,使极化电源变压器断电,以减少变压器空载损耗;主整流装置停止运行时,极化电源变压器带电,在后台进行自动调节。

5.4 合理配置电容补偿装置

由于本项目的谐波优于国家标准,380 V、10 kV、35 kV 电容器均运行良好。 110 kV 线路的功率因数为0.96~0.97,供电公司每月奖励电费十一万元左右,每年可节省电费一百多万元。因此,对于用电大户来说,合理配置电容器是利的措施,是一项重要的节能措施,也是为项目建设增值和项目使用(运行)增值的措施之一。

[1]中国氯碱工业协会.氯碱工业整流技术培训教材.天津:天津科学技术出版,1992.

[2]中国氯碱工业协会.电化学整流技术实用手册.天津:中国氯碱工业协会,2009.

[3]廖秀华.离子膜电解槽与金属阳极电解槽供电设计的区别·见:中国氯碱工业协会编.2008年烧碱整流技术研讨会论文集.天津:中国氯碱工业协会,2008,3-5.