攻深找盲钻探技术与管理

2013-01-25杨洪彬皮微微

刘 波,杨洪彬,皮微微

吉林省第六地质探矿工程大队,吉林 延吉 133401

为国家找大矿、找好矿,是地勘单位的基本职责和赖以生存的基础。探矿工程技术既是地质找矿不可缺少的方法,也是获取经济效益、提高综合竞争能力、树立地勘单位形象的重要手段。在我队制定的“做大做强地质勘查业、做稳做实工勘业”的发展目标中,将探矿技术归位于主业之中。现就地勘单位钻探的地位、作用及攻深找盲钻探施工技术和管理作一简要探讨,以便与大家商榷。

1 钻探工程在地质找矿中的地位

钻探工程是地质找矿工作中的重要环节,起着不可替代的关键作用,要探明地下深部矿藏,除利用先进的地质理论和物化探、遥感等探测技术外,最终必须通过钻探工程技术取出地下岩芯岩样,然后通过试验分析才能确定矿产资源的埋藏深度、品位、储量,进而提高有效的地质找矿效果。

2 钻探工程是获取经济效益的重要手段

作为从事机械岩芯钻探的一支劲旅,寻找地表矿、浅部矿的工作量越来越少,迫使我们转变思路,另辟蹊径,开拓第二找矿空间。为认真贯彻《国务院关于加强地质工作的决定》,我队抢抓机遇,突破自我,再造优势,攻坚克难,突出重围,向超深、超斜、超难的钻探施工领域进军,实施攻深找盲,提高深部找矿服务项目水平,打造一流地勘施工队伍。我队钻探公司下属十个分队,现有钻探装备20 余台套,其中钻探能力超1 000 m 的钻机就有6台套,年施工能力在50 000 m 以上,具有较大的生产能力,大口径、超深、超斜孔施工、煤层气钻孔施工技术达到业内先进水平。

随着新一轮地质找矿的深入,对钻探施工技术要求也越来越高,钻孔越来越深,这就给钻探施工技术提出了更高要求。近几年,我队在新疆、内蒙古、黑龙江、吉林省内、延边州内从事煤田地质、煤层气、地热井、油页岩、矿山通风疏干孔等钻探工作,年均完成深钻孔10 余个,其中具有代表性的是大兴安岭多金属矿区,钻孔设计倾角70°超斜孔,施工钻孔6 个,平均孔深526 m;敦化大蒲柴河钼矿区,钻孔设计倾角60°超斜孔,施工钻孔5 个,平均孔深485.50 m;安图海沟金矿区,坑道320 m 深处,施工钻孔深度350.25 m;长白沿江金铜矿区施工超深孔ZK0902,终孔孔深1 515.88 m;在黑龙江漠河北极村施工超深地热勘探孔,设计孔深2 000 m,终孔深度1 623.27 m,被当地政府誉为中国北极第一钻。

通过实践证明,进入钻探超深、超斜、超难施工领域,不仅锻炼了队伍,提高了钻探技术水平,更重要的是可以增强单位综合竞争能力,提高单位知名度,并从钻探施工中获取较大经济效益。

3 深孔钻探技术装备与施工工艺

在“攻深找盲,探边摸底”勘查工作中,钻孔深度相对较深,钻进中所遇到的技术难题将成倍增加,钻孔施工中易遇见诸如破碎带和蚀变带取芯、硬岩钻进、钻孔弯曲、钻孔坍塌涌漏等技术问题。若在老矿区的外围和底部勘查,受到前期采矿的影响,采空区密布,岩石松动,钻探施工所遇到的问题将超乎想象,钻探成本大幅度增加。

3.1 深孔钻探设备及工器具

3.1.1 钻机的选型

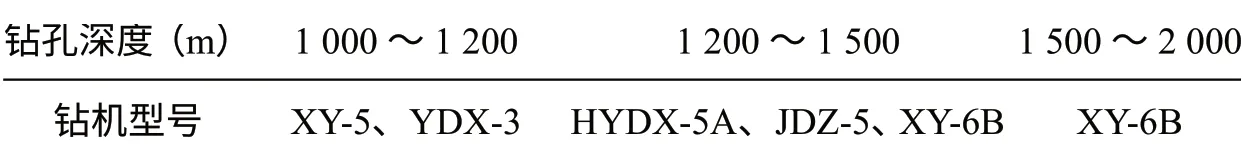

勘查深度1 500~2 000 m 的钻孔,受地层完整程度、岩石力学性质、钻孔直径、钻孔设计倾角、自然环境等因素的影响,对钻机性能提出了较高的要求,选用重心较低、调速范围较宽、立轴行程较大的液压钻机较为适合。我队现有的XY-5、XY-6B 立轴式钻机和HYDX-5A、JDZ-5、YDX-3型全液压钻机,可以满足1 000~2 000 m 深孔的钻探要求,实际工作中按钻孔的设计深度和倾角选择钻机,见表1。需要注意的是,我队现有的3 台全液压钻机属于自行整装式,可拆性差,爬坡能力30°,钻机本体宽度2.24 m,爬行时自重10 t,适用于平原、丘陵作业,若在山区施工必须修施工便道。

鉴于近几年的施工经验,全液压动力头钻机具有立轴式钻机无法比拟的优点,具体表现在钻机属整装模块式,钻孔间的搬迁、运输安装方便,可实现当天停钻,当日开钻;立轴动力头行程长,可以减少因倒杆引起的岩芯堵塞现象;由于液压传输动力,随着孔内负荷的增加,实行过载保护,减少了孔内事故的发生,其缺点是尾杆高度仅9 m,起下钻时间缓慢,超深孔施工增加了辅助时间和职工的劳动强度,建议使用国内生产的分体式XYX-1600型全液压钻机,它具有动力头钻机的优点,同时具有较高的塔架或使用可拆性较好的塔机一体化钻机,适合林区作业。超斜孔施工,选择全液压动力头钻机。

3.1.2 其它配套设备

为了提高施工速度和质量,常采用绳索取芯钻进工艺。鉴于钻孔深度较大,钻孔内环状间隙较小,冲洗液或泥浆的压力损失较大,采取加大钻头外径措施后,BW320 型泥浆泵基本可以满足2 000 m 深孔钻进对压力的要求。而动力机则应与钻机和泥浆泵的需求相配套。至于钻塔除强度和承载能力应满足施工需求,其高度可以适当增加。

3.1.3 钻杆的规格与型号

深孔钻探施工不确定因素较多,钻杆受力复杂,承受扭矩较大,钻杆和接头所用的材质要有足够的抗拉、抗压、抗扭、抗弯、抗剪强度;丝扣的连接必须牢固可靠、易拧卸、密封性能好。目前,深孔钻探施工多用内、外墩粗绳取钻杆或外平式钻杆,其材质和加工质量基本能满足施工需求,但通过镦粗处理的,钻杆壁厚较普通绳取钻杆厚2 mm,因而相应加大了钻头底唇厚度,降低钻进效率,并增加钻杆柱重量,加大回转阻力,相应地降低了同型号钻机的钻进深度。国外在深孔岩心钻探中多采用钛铝合金Q 系列钻杆,既PQ-114 mm、HQ-89 mm、NQ-70 mm、 BQ-56 mm,重量约为钢钻杆的1/2,且上一级的钻杆可以做下一级的技术套管。在长白沿江金铜矿区超深孔施工中,我队引进唐山金石Q 系列钻杆,通过如此级配,保护了孔壁,确保了施工安全。

目前深孔钻探,多选择金刚石绳索取芯钻进工艺,Ф75 直径为常规钻孔直径,国外钻杆采用NQ系列(Ф70 mm),国内钻杆采用Ф70×5 mm 或Ф72×8 mm 钻杆。

表1 钻探设备选型表Table 1 Drilling equipment selection table

为保证深孔施工达到设计深度,将Ф60 mm直径作为备用直径,每个地勘单位应配备一套满足孔深要求的Ф56×4.75 mm 绳索钻杆和取芯钻具。

3.1.4 对钻进工艺和取芯工具的要求

绳索取芯钻进工艺,它具有钻进效率高,取芯质量好,钻头寿命长,劳动强度低,钻探成本低等特点,特别是在5~8 级中硬完整地层中效率最为显著,但对于钻进超过9 级的坚硬、破碎、岩芯易堵塞地层,就显的很不适宜。安图海沟金矿区是典型的硬、脆、碎地层,使用绳索取芯钻进工艺,其台月效率为586 m/台月,时效为1.86 m/h,回次进尺1.45 m/回,岩矿心采取率为85%,改用绳索取芯冲击回转钻进工艺后,台月效率提高了25%,时效提高了40%,回次进尺提高了50%,岩矿心采取率提高10%。因绳冲钻进将绳索取芯和液动冲击回转钻进的优势相互结合,能防止岩芯堵塞,增加回次进尺,尤其是在破碎地层及坚硬打滑地层钻进,可成倍提高钻进效率。目前,国内已研制出了超深孔绳索取芯冲击回转钻具,它预示着不久的将来,绳冲工艺在深孔钻探施工中将有所发挥。

3.1.5 对钻头结构和寿命的要求

深孔钻探选择绳索取芯钻进工艺,由于钻杆外径与孔壁环状间隙较小,冲洗液在孔底循环时压力损失较大,随着钻孔的不断加深,泵压会急剧增高,影响正常作业。因此应根据孔深、岩石的完整程度,使用的钻杆和选用的冲洗液情况,适当加大钻头外径,孔壁间隙控制在2~5 mm 之间,同时还应遵循钻头、扩孔器排队使用等技术规则。

深孔钻探用钻头,要有较高的使用寿命和钻进效率,延长钻头在孔底的工作时间,最大限度的减少提下钻次数。目前国内岩芯钻探所用的钻头,多为人造金刚石孕镶钻头,金刚石品位偏低,钻头寿命偏短。在钻孔深度超1 000 m 之后,钻具回转阻力增加,孕镶金刚石钻头所需要的高转速开不起来,可考虑采用天然金刚石表镶钻头或研制高寿命的人造金刚石孕镶钻头,为提高硬岩钻进效率,多准备异型唇面的金刚石钻头。

3.2 深孔钻探施工设计与技术

3.2.1 深孔钻探施工技术设计

深孔钻探投入较大,投资方与地质期望值较高,要保证施工每个钻孔达到设计目的,必须有一套完整的施工技术方案,即按钻孔编制《单孔施工组织设计》。内容包括矿区地层条件和岩石的物理机械性质、设备与动力的选择、钻进方法与钻探机具的选择、钻孔结构与技术套管设计、冲洗液性能与钻进参数、质量与安全保证措施、经济技术指标设计、劳动组织与管理等。

3.2.2 钻孔结构与钻孔直径

根据地质设计要求,首先确定钻孔的终孔直径,再依据地层的复杂程度、选用的冲洗液类型、护壁堵漏方法、钻进工艺,按照经济实用的原则,确定钻孔的孔身结构。

深部金属矿床岩石较硬,可能存在大量的破碎带,一个钻孔可以遇见到数层或数十层矿化带。2 000 m 以内的钻孔,终孔直径确定在Ф75 mm,若大于2 000 m,终孔直径确定在Ф60 mm。

岩层相对完整,尽可能简化钻孔结构,开孔直径Ф110 mm,下入Ф108 mm 表层套管,Ф95 mm绳取钻至完整基岩,下入Ф89 mm 技术套管,以Ф75 mm 绳索取芯钻进至终孔,Ф60 mm 直径做备用。

岩层比较破碎,节理、裂隙发育,破碎带、断层泥频繁出现,必须采用优质泥浆或水泥浆封闭有效地护壁。这类钻孔结构可以设计到四开,即Ф130 mm、Ф110 mm、Ф95 mm, 准 备Ф127 mm、Ф108 mm、v89 mm 技术套管,仍以Ф75 mm为终孔直径,Ф60 mm 为备用直径。特殊情况下,Ф75 mm 绳索取芯钻杆也可以作为技术套管,建议施工此类地层,最好使用Q 系列钻具,并配备套管钻头,随着钻孔深度的增加,视孔壁稳定情况,合理调节技术套管入孔深度。

地质设计需要孔内测井或进行井中物探方法试验时(多煤田施工),应根据入井仪器的外径确定钻孔的终孔直径,依次确定上部的钻孔结构。虽深孔施工费用较高,一次性投入较大,但获取的地质信息量也是较大的,当地质对钻孔直径有特殊要求时,应以地质设计为准。

3.2.3 深孔钻进冲洗液配方及性能指标

冲洗液选择的正确与否,是决定钻孔能否顺利完成的关键环节,同时深孔钻进岩层复杂程度要比浅孔高若干倍,施工难度大、风险高,因而冲洗液的性能应满足深孔钻进要求。当进入一个新区,缺乏深部岩层资料时,应优选冲洗液配方,制定综合治理措施,预防为主,在保证孔壁稳定的同时,简化钻孔结构,减少技术套管的层次和入孔量。根据不同地层条件,推荐如下冲洗液配方和性能指标,供同行们借鉴。

对于较稳定地层采用无固相冲洗液,其配方有以下几种。

(1) PAM-KHM(聚丙烯酰胺-腐植酸钾)无固相冲洗液其配方为:制备1 m3该冲洗液,加KHM 15 kg、PAM 0.2 kg、Na-CMC 0.2 kg。性能指标:密度1.06~1.08 kg/L,粘度16~18 S,pH 值8~9。

(2) LBM 无固相冲洗液其配方:制备1 m3该冲洗液,加NV1.2%~5%,CSA 0.1%~0.3%,CPA 0.1%,性能指标:密度1.02~1.05 kg/L,粘度18~24 S,失水量9~10 mL/30 min,pH 值8~9。

(3) PAB 无固相冲洗液(适用于蚀变带、断层泥、破碎带、孔壁易失稳地层的冲洗液),制备1 m3该冲洗液,加PA 粉12 kg、PB 粉2.25 kg。性能指标:密度1.01~1.05 kg/L,粘度22~24 s,失水量3.5 mL/30 min,pH 值8~9。

我队在长白沿江金铜矿区成功使用该冲洗液进行超深孔施工,矿区地层条件800 m 以内为泥岩、砂岩、页岩、夹煤层、煤层互层频繁,厚度5~10 m 不等,800~1 500 m 主要围岩为灰岩,伴生着溶腔高度0.5~1.6 m 大小不一的溶洞,含金、铜矿化带在1 200 m。地层较复杂,坍塌、漏失严重,孔壁失稳,采用常规的冲洗液无法满足护壁要求,而有效的套管护壁,因孔内坍塌、掉块严重,套管入孔困难,无法实现。我们引进了长春工程学院研发的PAB 无固相冲洗液,该冲洗液由PA 和PB 两种高聚物组成,冲洗液中高聚物大分子呈网状结构,在孔壁上吸附成网、成膜的速度快,分子膜致密、胶结性强,适用于钻进高岭石化、绿泥石化等蚀变带,断层泥与角砾层,粉碎状破碎层,泥质和碳质页岩,流砂和风化岩等孔壁失稳地层,但该冲洗液宜于护壁,不适宜于堵漏。

(4) 钠羧甲基纤维素冲洗液(适用于裂隙地层、涌水地层的冲洗液),制备1 m3该冲洗液,加粘土粉150~200 kg,纯碱5~10 kg,Na-CMC 6 kg。性能指标:密度1.3,粘度30~40 s,失水量小于8 mL/30 min。

当有深部岩层资料后,完整地层可选用清水加润滑剂,钻杆涂抹润滑脂,以实现快速钻进。

深孔钻进应针对地层的复杂程度合理配置泥浆并保持良好的护壁性能,将有利于钻进效率和钻孔质量的提高。深孔钻进必须配备泥浆性能指标测试仪,建立良好的泥浆循环系统,并配备有效的除砂、除泥设备,随着孔深增加、岩性变化适当调整性能指标。

3.2.4 钻进技术参数

深孔钻进的参数不同于普通的浅孔,在800 m以内的孔段可采用常规的钻进参数,当孔深大于800 m 之后,只要钻机有能力,钻杆质量过关,要尽量保持高转速,压力应根据所钻岩层力学性质、可钻性、钻头的底唇形状和防斜的需要适时调整,泵量则根据环状间隙、钻进效率和孔壁稳定性适度调整。

3.2.5 预防孔斜措施

深孔钻进,岩层换层频繁,钻进参数掌握不当,易导致钻孔弯曲,因此,深孔钻进在防斜方面应采取如下措施:根据所钻岩层力学性质,合理选择钻进参数;控制钻杆与孔壁间隙;采用不同类型的钻头,并控制钻压;在用加大尺寸钻头时,使用扶正器;换径时采用导正钻具。

3.2.6 开展深孔钻进技术攻关活动

深孔钻探投入大、周期长、风险高,施工单位应结合矿区具体情况组建钻探技术攻关小组,着重研究解决如下技术:老矿山周边采空区钻进与护壁、深孔钻孔结构设计、技术套管入孔与起拔、随钻测斜与纠斜技术、复杂地层钻进、护壁堵漏及取芯技术等。

4 深孔钻探的组织与管理

深孔钻探包括施工组织和钻探技术两个方面。钻探技术和设备选型与配套前面已经叙述,生产的组织和管理也十分必要。三超钻孔的施工,我队积累了一定经验。在设备工器具配套的前提下,队、钻探公司两级管理部门应有经验丰富的钻探技术人员负责钻探生产的管理和技术研究,施工现场要有高水平的技术管理人员指导钻探作业,更需要熟练的技术工人来操作,依据所钻岩层的变化制定行之有效的预防措施。