海拉尔油田降温集输试验效果分析

2013-01-25聂红培高见邢二涛

聂红培高见邢二涛

(1.大庆油田天然气分公司油气加工九大队;2.大庆油田海塔指挥部)

海拉尔油田掺水集输系统耗能以石油伴生气为主,由于伴生气量不足,需要补充燃料油,2010年燃料油消耗量为1710t,相当于油田一天半的产量;电热管集输系统共计217口油井,占油田油井总数的31.2%,但电力消耗为油田总耗电量的一半。

为此,海拉尔油田于2011年6月开展了降温集输试验,分析集油系统参数,降低集输系统能耗。

1 基础数据及参数分析

1.1 原油物性参数

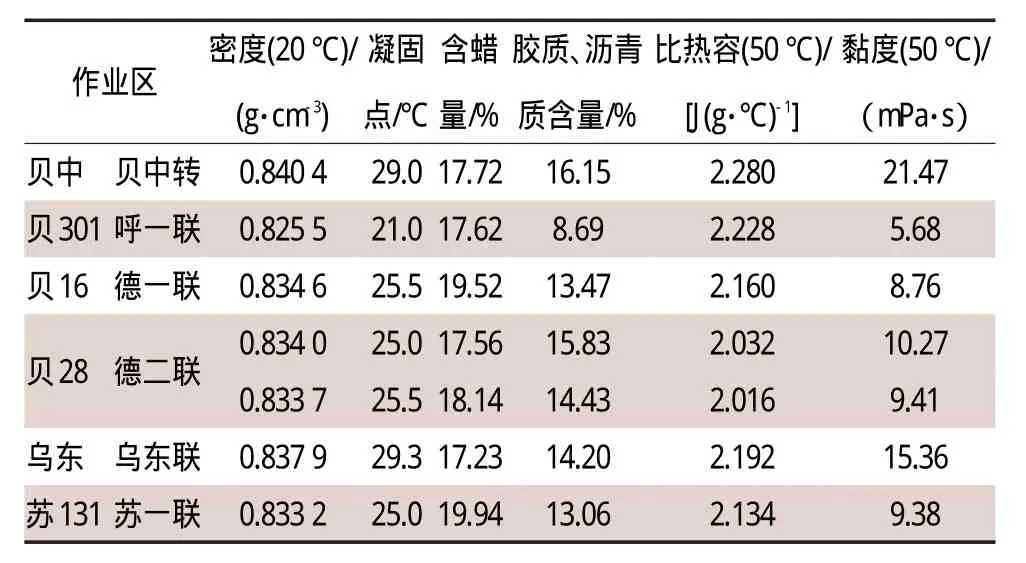

海拉尔原油属于轻质高蜡原油,不同区块之间的原油物性参数差别很大:各区块油样中,胶质、沥青质含量(8.69%),呼一联原油较低;从低温流动性来看,比较突出的是贝中、乌东原油和呼一联原油,前两者凝点高达29℃,后者是21℃,其他油品的凝点则在25℃左右;从流动性指标来看,黏度(50℃)相差较大,最小的是呼一联(5.68 mPa·s),最大的是贝中转(21.47mPa·s)(表1)。原油物性的差异决定了试验中要根据各自情况制定不同的方案。

1.2 含水原油转相点

选取油田各个区块的含水原油,在不同测试温度(25~50℃)、含水(10%~90%)、剪切速率(10s-1、80s-1、160s-1)条件下,进行了乳化油转相点的测试对比试验,总体上看,含水原油黏度转相点一般在含水50%~65%之间,随后黏度随原油含水率的增加而下降,试验中应尽量避开这一含水区域[1]。

表1 主要油区原油性质

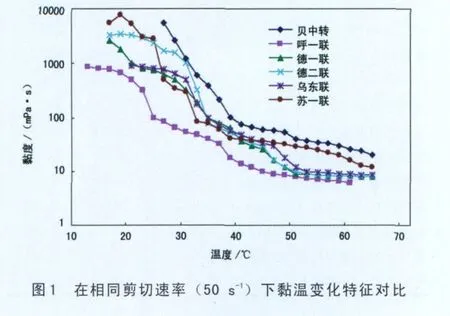

1.3 原油黏温特性

6个作业区油样相同剪切速率下黏度随温度变化速率基本相当(图1),说明它们的黏温性质相似[2]。原油黏度随温度的升高递减,在25~40℃区间内,随着温度的上升,黏度降低较快;在40~50℃区间内,随着温度的上升,黏度降低较慢。

2 现场试验效果分析

降温集输试验开展前,制定了详细的降温集输运行方案和严格的管理制度,确定了降温集输项目组成员及分工,并要求定期召开例会,及时总结试验运行情况。

掺水系统试验采用掺水温度不变、控制掺水量的方式。试验中,监测掺水量、回油温度、压力等各项数据,分析掺水量、回油温度、回压之间的关系,通过掺水量、热力学计算和日耗气耗电等情况进行分析,确定出合理的运行参数。电热管集油系统试验采用逐步关停井口电加热器、逐步调整首末端电热管温度的方式。

降温集输试验运行一年来,针对不同季节的气温特点,有针对性地改变试验参数,初步探索出了不同季节降温集输试验数据。

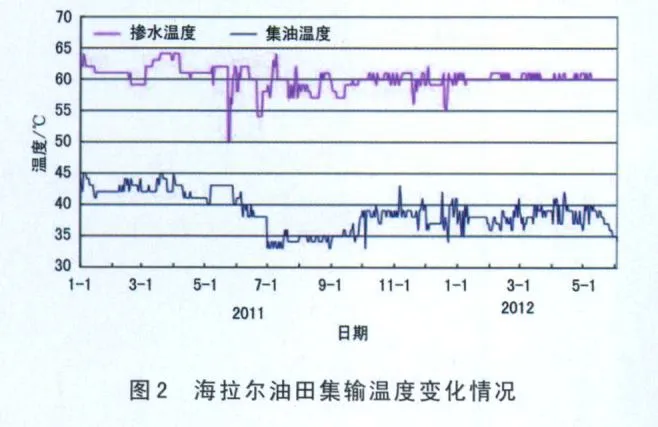

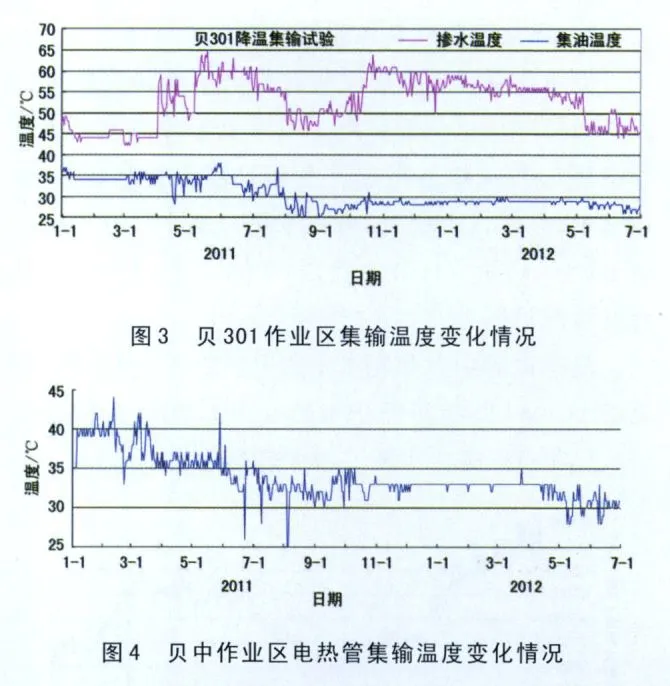

2.1 集输温度变化情况

与去年同期相比,集油温度下降3℃左右,其中,夏季集油温度较去年同期下降4~5℃,个别集油环实现了凝固点集输;冬季集油温度较去年同期下降2~3℃。试验中,夏季集油温度在33℃左右,冬季集油温度维持在38℃左右。

贝301作业区原油凝点温度低,2#阀组间夏季实现了停掺集输,停掺试验中,井口压力、回油温度比较稳定,油井生产正常。集输温度稳定在28℃,较去年同期降低5℃。

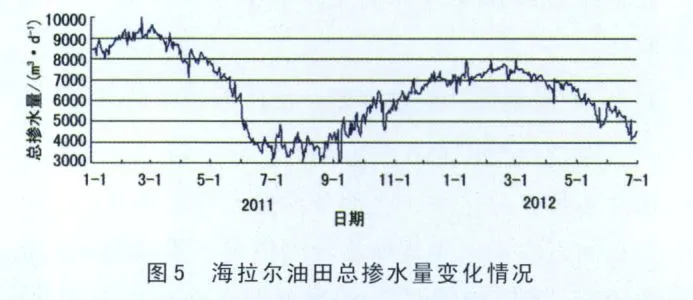

贝中作业区为电热管集输,夏季试验中,井口电加热器全部关停,部分集油管线实现了关停电热管集输。

2011年1月至2012年6月集输温度变化情况见图2~图4。

2.2 掺水量与耗电量变化情况

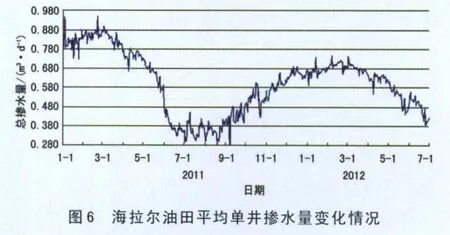

2.2.1 总掺水量变化情况

试验阶段,油田总掺水量平稳下降,6月中下旬至8月中旬,总掺水量在4000m3/d,比去年同期减少1800m3/d左右;8月下旬总掺水量开始逐步上升,12月份稳定在7200m3/d左右,较去年同期减少1500m3/d(图5)。从总体来看,试验运行一年来,与去年同期相比,总掺水量减少15%左右。

2.2.2 单井掺水量变化情况

在降温集输试验前,冬季平均单井掺水量在0.85m3/h,试验后,冬季平均单井掺水量为0.68m3/h,减少20%;开展试验后,夏季平均单井掺水量为0.37m3/h,较去年同期减少0.15m3/h,个别集油环实现了不掺水集输(图6)。

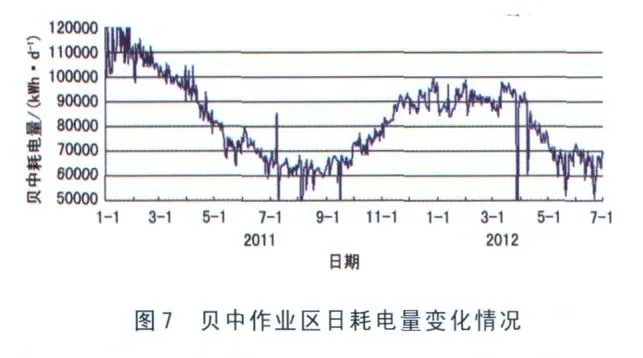

2.2.3 电热管集输耗电量变化情况

贝中作业区280余口油井均采用电热管集输方式,通过降低电热管温度、夏季关停井口电加热器等措施,与试验前相比,冬季日减少耗电量1.3×104kWh,日节约费用7000多元;夏季日减少耗电量1×104kWh,日节约费用6000左右。作业区日耗电情况见图7。

夏季试验中,集输1#干线电热管于2011-07-20至2011-08-20期间停止加热,井口回压保持稳定(<1.2MPa),成功实现了不加热集输。

3 存在的问题及建议

目前海拉尔油田有部分集油环试验效果不理想,存在掺水量偏大、回油温度偏高的情况,因此,挖掘降温集输试验潜力将会进一步降低集输能耗。

3.1 产液量低、间抽井多、出液无规律的影响

海拉尔油田680口油井中,日产液超过3.0t的油井不足三分之一,大部分油井产液量偏低,同时存在间歇出液、无规律出液的情况,给试验带来极大困难。试验中压力、温度参数存在较大的波动,需要根据具体情况对这部分集油环进行运行参数合理调配,保证生产正常运行的同时,最大可能减少运行能耗。

3.2 工艺流程的影响

除呼一联和苏一联脱水装置有加热功能外,其他联合站不具备脱水前预热功能,制约了降温集输工作的大面积推广和深入进行。需要对这些站工艺流程进行改造,满足脱水装置运行需要。

3.3 关停转注井多的影响

以贝28作业区和贝16作业区为例,这两个作业区316口油井中,2011年关停转注井达到71口,这部分油井拆机后,所属集油环剩余油井仍在运行,造成集油环距离过长,沿程温降大,掺水量偏高。目前,集输管网优化工作正在进行中,但仍有部分油井无法实现就近挂靠附近的集油环,不利于降温集输工作的开展。

3.4 掺水控制不灵敏的影响

乌东作业区安装了流量自动控制装置,可以根据回油温度的变化自控调整集油环掺水量。单井掺水量要比油田平均单井掺水量低0.1m3/h,但其他作业区掺水阀仍使用闸板阀手动控制,导致掺水控制不精确、无法精确计量等情况,制约试验的开展。因此,安装流量自动控制装置将会有效降低掺水量,节约集输能耗。

4 结论

1)海拉尔油田含水油的黏度转相点在50%~65%之间,由于产液量低,掺水后集油环内含水要在这个区间之上,有利于降温集输工作的开展。

2)开展降温集输试验后,集油温度降低3℃,掺水量减少15%,耗电量降低1×104kWh以上,试验取得了明显的效果。

3)优化管网结构、采用智能化掺水控制装置、改造脱水工艺流程,可以进一步降低集输能耗。

4)继续摸索和细化集油参数,采用降低掺水量和掺水温度相结合的方式,对个别集油环进行常温集输等试验,不断完善符合生产实际的单环个性化运行方案,进一步挖掘降温集输的潜力。

[1]刘晓燕,毛前军,刘立君,等.油气水三相流埋地管道温降的影响因素研究[J].工程热物理学报,2009,30(8):1343-1346.

[2]李想.降温集输节能降耗效果分析[J].石油科技论坛,2009(4):43-44.