水射流分散装置在注聚工程中的改进

2013-01-25黄春顾永强王亮张伟林中国石油化工股份有限公司胜利油田分公司孤东采油厂

黄春 顾永强 王亮 张伟林 (中国石油化工股份有限公司胜利油田分公司孤东采油厂)

注聚合物过程中,水射流分散溶解装置具有计量下料准确,供水精度误差小,配液浓度稳定,而且不产生鱼眼等特点。目前所使用的水射流聚合物分散溶解装置,与老式的水幔分散装置相比较,具有结构简单、流程紧凑、价格适宜、安装方便、自动化程度高等优点。

随着聚合物驱油技术的不断深入,进一步降低地面建设投资与运行成本已经成为一项重要课题。聚合物分散装置是聚合物配制过程的主要设备,它的作用是使聚合物干粉和水按照一定配比均匀混合,是保证配制聚合物溶液质量的关键环节,直接关系到聚合物驱油效果。多年来,聚合物分散装置一直采用传统的风力分散流程,结构和控制逻辑复杂,造价和运行能耗较大。为了进一步降低生产成本,改善配制质量,对聚合物水力直接射流分散工艺进行了大量的研究和试验,形成了直接射流型分散装置,大大简化了聚合物分散工艺。

1 水射流分散装置性能特点

聚合物分散溶解装置是注聚装置中的主要设备,其主要功能是完成聚合物粉剂的上料、储料、计量下料、混合、输出等一系列工艺过程。

水射流聚合物分散溶解系统主要由投料部分、提升部分、储料部分、射流分散部分、下料及计量部分、自控部分等六大部分构成。

投料部分包括料斗总成、搅拌辅助下料系统。储料部分包括料仓、振动器、上下物位开关。射流分散部分包括喷射器总成、漩流器总成。自控部分包括PLC控制柜、远程监控,并配套提供流程中熟化罐的进出口电动阀、静压液位计,水罐的进出口电动阀及静压液位计,完成从分散到熟化整个工艺流程的自动控制。人工将干粉倒入料仓,经计量下料器精确计量进入水射流器;清水罐中的水由清水离心泵输出,经电动阀及电磁流量计调节计量,以一定的压力进入水射流器;清水由水射流器高速喷出,形成局部真空,产生负压,携带经精确下料器计量的干粉,强制混合,再经提升泵提升完成干粉和水的初步混合,依次流经单向阀、手动蝶阀、电动阀,再输送到熟化罐中进行熟化,完成聚合物的溶解输送过程。

水射流分散装置的额定配液浓度为5000mg/L(最大配液浓度6000mg/L),整机功率18 kW,额定供水量为80m3/h,每天的额定配置母液量为1920m3。

2 水射流分散装置工艺原理

2.1 工艺流程

根据聚合物分散工艺要求,必须能够对聚合物干粉和水分别进行计量,并充分、均匀地混合。因此,直接射流型分散装置包括供水及计量系统、聚合物干粉下料及计量系统、射流混合系统和自动控制系统。

为分散装置正常运行提供满足压力要求的、流量平稳的水流,并对水流量进行计量和调节。为保证在系统检修或出现异常情况时能够及时切断系统水源,该流程设置手动控制功能。

存储聚合物干粉并根据设定的参数控制下料速度,并对下料量进行计量。可根据用户需求,提供不同的计量模式,以满足聚合物母液配制精度,下料最高精度可达1%。

在水力射流的作用下使经过计量的聚合物干粉颗粒之间相互分离,干粉颗粒与水充分润湿,最终使聚合物干粉与水进行充分、均匀的混合;同时,在下料前及下料过程中施加旋转水流对过流部件进行冲刷,防止干粉聚结堵塞。

2.2 配置原理

聚合物水力射流分散工艺,采用独特的射流混合装置及相关的聚合物干粉下料及计量系统、供水及计量系统和配套的自动控制系统。工作时水由射流混合装置的喷嘴高速喷出,由于流速很高,在喷嘴的出口处形成负压,将聚合物干粉吸入装置。在扩散段,高速水流在管内形成强烈的涡流,具有剧烈的切割搅拌作用,既保证了聚合物干粉的充分润湿,又可以有效防止干粉聚结使配制的聚合物溶液形成“鱼眼”和黏团。

聚合物水力射流分散工艺较传统的风力分散工艺减少了溶解罐、搅拌器、超声波液位计、螺杆泵、鼓风机、水粉混合器、液位开关等部件和流程,大大简化了聚合物分散工艺,降低了工程投资和运行成本。

聚合物水力直接射流分散工艺较传统的风力分散工艺减少了搅拌溶解、螺杆泵输送流程,大大简化了干粉分散润湿工艺。与老式的水幔式分散相比较[1],水射流分散装置比较简单,占地空间小,易使用操作,每套装置最高可节约投资80万元。

水射流分散装置由于减少了很多动力设备,比如鼓风机、溶解罐搅拌机、混出泵等设备,大大减少了能源消耗,整机装机功率由原来的35 kW减少到18 kW,减少了使用过程中电量,得到了很好的节能降耗效果[2]。

水射流分散工艺流程相对比较简单,减少了很多的大型设备,这就意味着在使用的过程中,设备的维修费用会有很大的节省,维修的工作量减少,人工成本降低。

3 水射流分散装置的不足及其改进

3.1 分散装置接料斗处经常返水

水射流分散在配置母液的过程中,先打开供水阀,后打开母液阀,然后启动提升泵,最后启动清水泵,但是一整套程序设定好后,往往由于设备按照程序执行的时候总有几秒钟的偏差,阀门未及时全开,流程提前送水,使清水从接料斗中返出,造成分散装置返水的现象。分散装置返水就会带着下料器中的干粉一起流到分散装置溢流口处,返出的水粉混合物由于混合不均匀极易结块,不久就会堵塞溢流口。分散装置经常返水,并且返出的混合物较多,溢出分散装置流到操作间地面上,造成地面湿滑,很难处理。

3.2 母液配置质量较差

与水幔式分散装置相比较,水射流分散装置减少了一个让配置母液初步熟化的一个溶解罐。水幔式分散装置清水与干粉的混合是在一个较小的溶解罐中进行,并且配置了一个小型的搅拌机,母液在溶解罐初步混合后经混出泵排出。水射流分散装置减少了清水与干粉初步混合的环节,直接用喷射器喷射出来的清水在接料漏斗中形成漩涡,把下料器下来的干粉以冲刷的形式瞬间带走,最终到母液熟化罐中经过搅拌机的搅拌进行熟化。但是,如果熟化罐的搅拌机出现问题,这种射流分散配置出来母液的熟化程度就会受到很大的影响。

3.3 下粉器处干粉易结块

水射流分散装置在配置母液的过程中,由于射流出来的清水易产生水汽,使空气潮湿,而下粉器下来了干粉遇到水汽极易结块,并黏附到下粉器四壁,长时间运行,干粉结块越来越多,就会造成下粉器堵塞,下粉器下粉困难,影响母液配置。要使分散装置正常运行,必须定期对下粉器四壁黏附的干粉进行清理,严重的时候需要3天清理一次,增加了额外的工作量。

3.4 水射流分散装置措施改进

孤东三采中心注聚站在用的6套水射流分散装置中,选取7#站进行改造。改造前水射流分散配置的工艺过程是,用压力水经过水喷射器直接将聚合物干粉从水喷射器的进粉口吸入,然后水和聚合物干粉经水喷射器的喉管和扩散管进行混合。在混合过程中极易在进粉口处导致干粉黏结结块,黏附在漏斗壁的四周,导致漏斗口径变细,负压增加,进而造成漏斗处返水频繁。一旦下粉漏斗返水清水与干粉就会一同涌出下粉漏斗,既造成干粉的浪费又导致操作间卫生较差,母液的配制质量受到一定程度的影响。

对分散溶解装置的料仓进行改造,向上抬高0.4m,让出一定的安装空间。在射流器的下粉料斗处增加1台DN50的电动开关球阀,在冲刷管处增加1个DN15的电动开关球阀,配合采用程序自动控制,可以彻底解决分散溶解装置的返水问题。

分散装置向上抬高了0.4m,这就意味着增加了下粉器与接料斗中清水的距离,射流清水产生的水汽不会影响到下粉器处下来的干粉,从而解决下粉器结块的问题,提高聚合物配置质量。

改造的过程中,去除了原分散装置多余的提升泵,去除的提升泵在原分散装置中起到给水粉混合物提供动力使混合物传送到熟化罐中。经过试验证明,给分散装置提供清水压力的清水泵所提供的0.8MPa的压力,经过分散装置混配整个流程压力损失约为0.2MPa,剩余的0.6MPa压力足够把混合液传输到熟化罐中。所以,此次改造过程中把提升泵去除,减少了1台15 kW的动力,大大减少了分散装置的耗电量,比改造前日节电260 kWh。

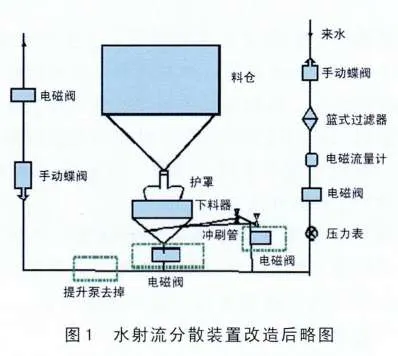

现场改造于2012年7月完成,同时对分散装置的运行操作程序进行了一定的调整(图1)。

在分散溶解装置启动的过程中,首先关闭下粉阀门和冲刷水阀门,阀门关到位之后,启动射流泵进入射流状态;当射流正常后,再打开下粉阀门和冲刷水阀门;当检测到阀门正常开启到位后,开始正常下粉进入工作状态;当停止分散溶解装置运行时,先停止下粉、通过振动去除下料口的浮粉,再关闭2个电动阀门,隔绝水路,设备停止运行,杜绝返水问题的发生。

4 结论与认识

1)水射流分散装置与水幔式分散装置相比较具有工艺流程简单、占地面积小、节省投资、节能降耗等特点,具有良好的推广潜力。

2)目前使用的水射流分散装置经过改造,基本上解决了返水问题,并且去除了多余的动力提升泵,比改造前更加节能,而且方便使用,提高了聚合物母液的配置质量,减少了母液结块现象。

3)水射流分散装置配置聚合物母液混合均匀度低于水幔式分散装置,配置出来的母液主要依靠熟化罐进行熟化才能达到注入标准,这就要求使用单位必须提高熟化罐对母液的熟化能力。

[1]于新哉.聚合物分散溶解装置的特点及应用[J],石油机械,2003,31:41-45.

[2]罗彤彤,卢亚平,潘英民.新型聚合物快速分散溶解装置的研制[J].矿冶,2007(4):74-78.