钢板桩大圆筒组件拖航运输工装设计

2013-01-21方炫强吴锋卢益峰

方炫强,吴锋,卢益峰

(1.中交上海三航科学研究院有限公司,上海 200032;2.中交三航局工程船舶有限公司,上海 200137)

0 引言

按照国际标准,重大件是指单件重量超过40 t的超重件,超长件是指单件长度超过12 m的物件,而单件高度或者宽度超过3 m的物件则被视为超高(宽)物件[1]。他们都给运输带来很大的困难,应根据其结构特点设计特殊的专用工装结构,以满足运输要求。

本次工程运输的薄壁高耸构件是由薄壁钢板桩组成的直径为31.2 m的大圆筒结构组件,由于工艺要求,每个大圆筒分为4部分,每个部分简称为组件,每组组件为由48片薄壁钢板桩组成的1/4圆,高度37 m,壁厚12.7 mm,单组件重约144 t,组件需要在拼装基地拼装后运输至施工现场,每个运输工装需要挂载运输2组件,每艘运输驳船安置4个工装。运输驳船需要从上海拖航至东莞虎门拼装基地(简称A航线)及从拼装基地通过工装挂载运输构件至施工现场(简称B航线),其中B航线拖航距离约为50 n mile。运输工装是运输过程中的重要受力构件,本文设计了框架式专用运输工装,并通过三维有限元软件对运输工装在运输过程中的安全性进行了全面的仿真分析。

1 运输工装结构设计

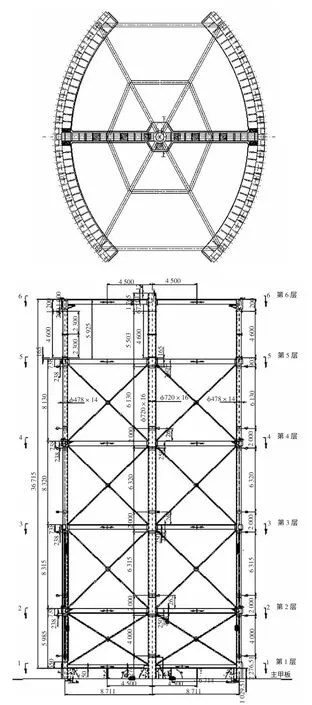

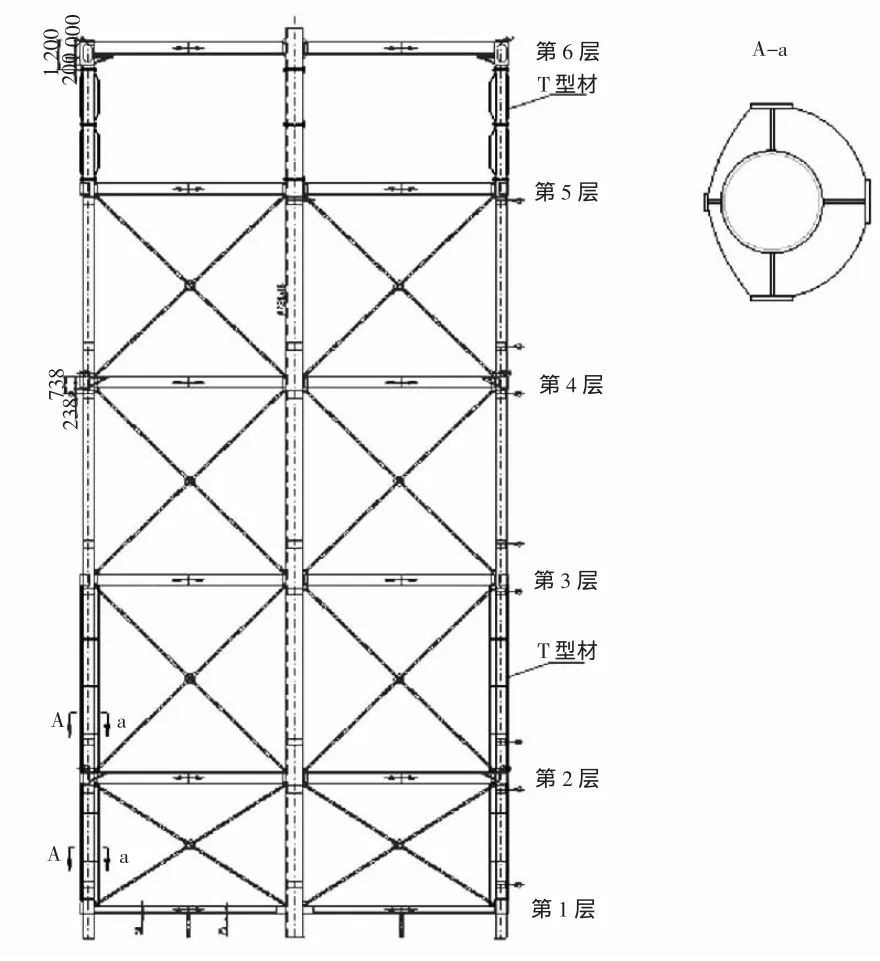

运输工装为框架式结构,整体结构由立柱、平台梁和挂载限位圈梁等构件组成,见图1所示。运输工装外轮廓尺寸为18.094 m×21.164 m,高度37.745 m,外侧设6根立柱,分布在半径为15.211 m的圆弧上,中间设支撑柱。沿高度方向设6层平台,平台由外圈梁和平台梁组成,最大层高为8.32 m;顶层圈梁为承重悬挂结构,设置承重挂钩,钢板桩组件悬挂于挂钩上,其他层圈梁为限位结构和水平荷载承载梁。立柱之间竖向通过斜梁连接,柱底通与驳船甲板焊接。

图1 运输工装结构图

2 运输工装海上拖航结构计算

2.1 计算模型

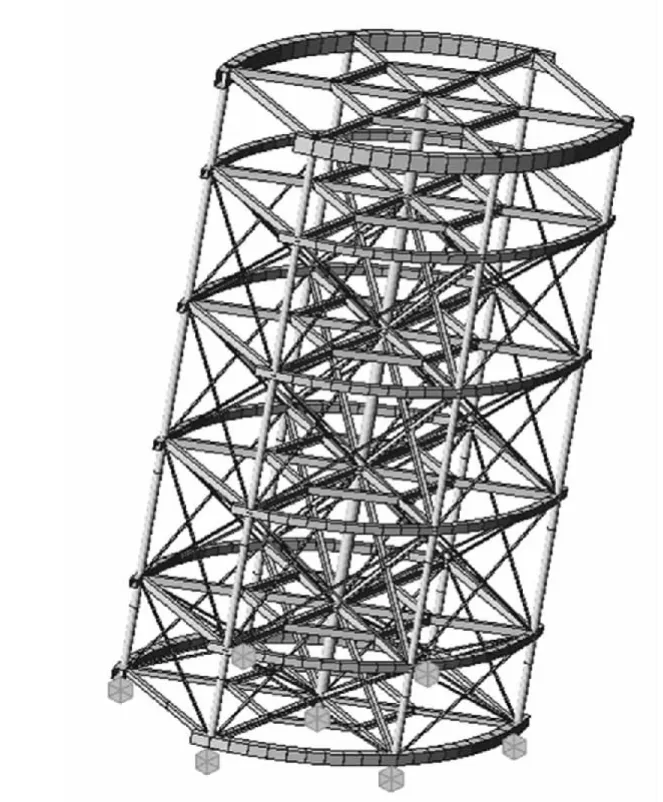

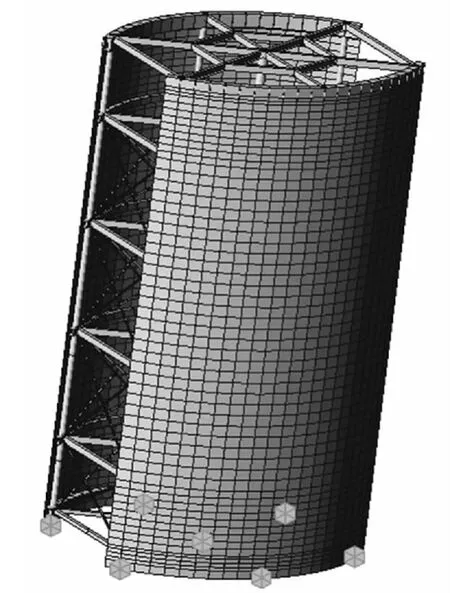

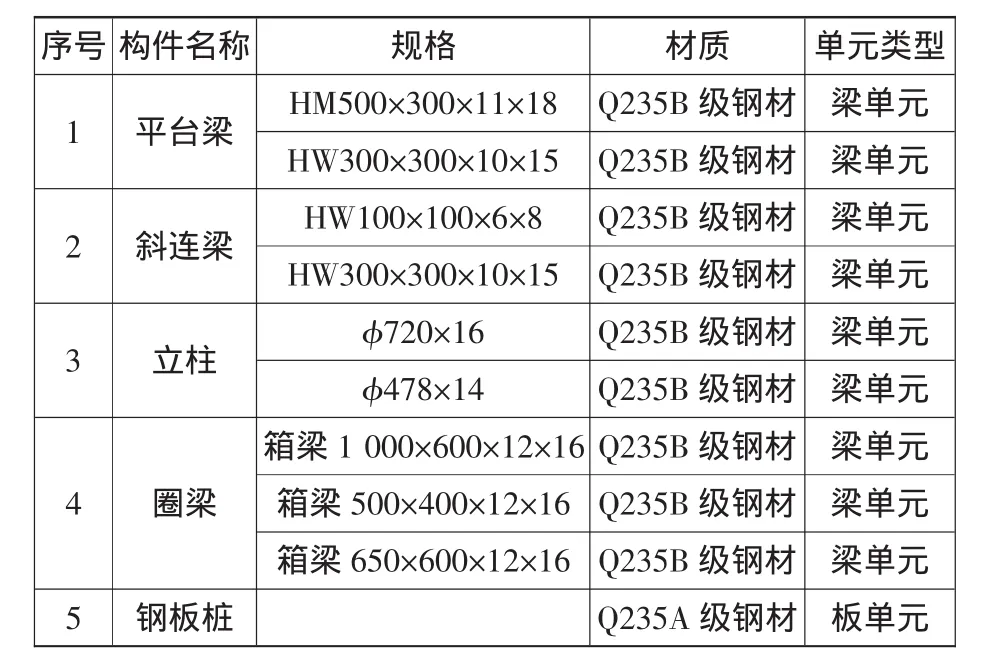

考虑到运输工装是一个复杂的空间结构,受到多种外界荷载作用,可通过三维有限元模型,模拟分析结构的真实受力状况。计算软件采用大型通用有限元分析软件MIDAS[2-3]。有限元模型如图2和图3所示。表1给出了主要构件的规格型号及单元类型。

图2 空载阶段(A航线)模型图

图3 满载阶段(B航线)模型图

表1 主要构件参数表

2.2 边界条件

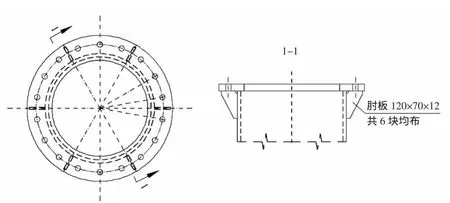

工装结构的立柱与驳船甲板焊接,为减小立柱底位置甲板的应力集中及增强整体结构稳定性,在立柱底部圆周和底层平台梁与甲板间设置了一定数量的肘板,如图4所示。

图4 肘板布置图

钢板桩组件通过挂钩和连接索挂载在顶层圈梁上,为准确模拟运输过程,钢板桩与顶层圈梁间的连接采用索单元进行非线性分析。

2.3 计算工况

按照运输过程,划分为2个阶段进行分析:1)空载拖航——工装结构随驳船拖航至钢板桩组装基地(工况1);2) 满载拖航运输——每个工装挂载2圆筒组件拖航运输至施工现场(工况2)。

2.4 荷载计算

2.4.1 计算参数

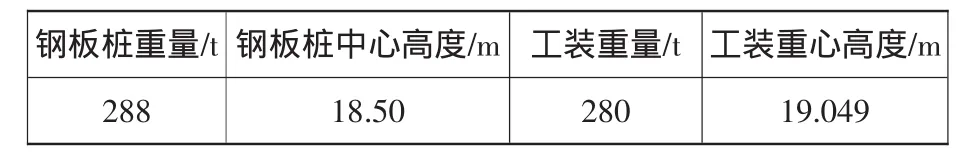

运输船主要参数见表2所示,单个运输工装及其挂载的钢板桩主要参数见表3所示。

表2 运输船参数表

表3 钢板桩大圆筒组件及运输工装参数表

2.4.2 水文自然条件

空载阶段:A航段——航线从上海港到虎门港。近海、不大于蒲福风级5级(即绝对风速≤10.7 m/s,波浪高≤2 m,平均波长约30 m,平均波浪周期约5.4 s)。

满载阶段:B航段——航线从虎门港到香港。沿海、不大于蒲福风级4级(即绝对风速≤8 m/s,波浪高≤1 m,平均波长约16 m,平均波浪周期约4 s)。

2.4.3 作用荷载

结构主要承受自重荷载、风荷载和横向惯性力、竖向惯性力及垂向惯性力作用。

1) 风荷载

根据中国船级社《海上拖航指南》[4],风荷载为p=0.85 kPa。

2) 惯性力

根据中国船级社《海上拖航指南》[4],空载时运输船考虑横摇10°、纵摇5°,满载时运输船考虑横摇5°、纵摇2.5°。则有满载时结构的横向加速度、纵向加速度和垂向加速度分别为ay=1.65 m/s2、ax=2.47 m/s2和 az=2.54 m/s2;空载时结构的横向加速度、纵向加速度和垂向加速度分别为ay=3.20 m/s2、ax=2.47 m/s2和 az=2.54 m/s2,三向惯性力分别为may、max和maz。

2.5 计算结果与分析

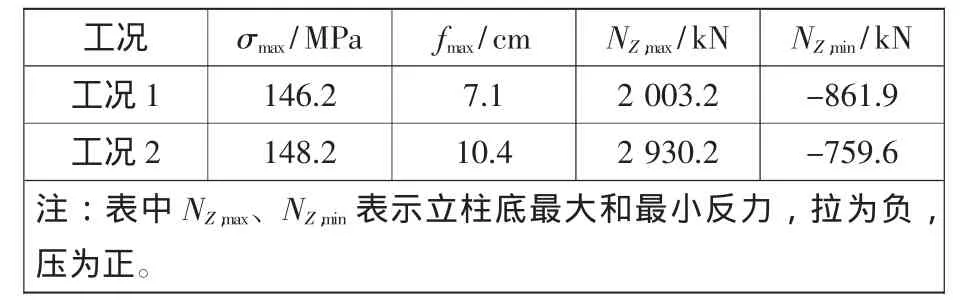

通过对运输工装拖航过程进行三维有限元分析,分析结果见表4。

表4 运输过程分析汇总表

根据拖航过程分析,得到以下结论:

1)在自重、惯性力和风荷载等共同作用下,柱底反力极不均匀,出现了较大的压力和拉力,必须采取有效加固措施防止甲板撕裂。

2)钢板桩悬挂于工装顶部圈梁,底部由于特殊原因没有设置舷板,而工装结构对拖航过程中的惯性力敏感,必须采取固定措施防止钢板桩在拖航过程中晃荡产生附加惯性力。

3)整体结构的刚度较大、变形较小。底部立柱轴向力较大,局部不能满足压杆稳定要求,需要加强改进[5]。

3 结构优化设计

依据分析结果和施工要求,对运输工装结构进行了如下的优化和改进:

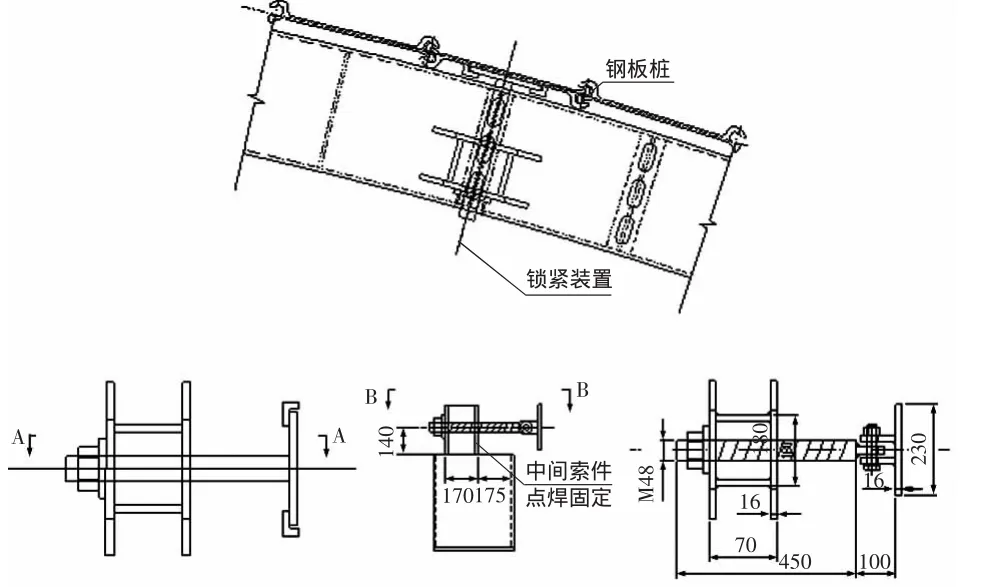

1)为防止运输拖航过程中钢板桩摇晃产生附加荷载作用于运输工装,专门设计了钢板桩锁紧装置,分别设置在2、4层平台外圈梁上,见图5。

2)依据分析结果,外立柱局部稳定性不足,底部1~3层立柱截面焊接T型材,保证了结构的安全稳定。另外,由于顶层短管采用可拆卸式法兰盘连接方式,短管之间没有设置联系构件,顶部短管也焊接了T型材,以保证强度和稳定。如图6所示。

图5 锁紧装置结构图

图6 T型材加固图

3)尽管在底部设置了肘板,但柱底反力过大及局部应力集中明显,甲板面下的加固工作量过大,工作效率低下。后期为进一步改善受力状况,对柱底进行了优化,取消了底部一层立柱,以钢圈梁代替,增大了与甲板面的接触面积,同时在两外立柱之间增设立柱,大大减小了柱底反力和应力集中,改善了受力特性,降低了甲板下加固工作量。同时通过优化布置立柱位置,尽量使立柱底立于隔舱板或甲板主梁上,使柱底反力和甲板应力更加合理。

4)为满足施工要求,顶层立柱采用两层短管的可拆卸式法兰盘连接结构,法兰结构如图7所示。

图7 可拆短管法兰结构图

4 结语

工装结构已成功应用于工程实践中,通过对两拖航工况的观察和检测,结果表明结构可以满足安全性、稳定性等要求。图8为实际工作图。

图8 工装施工图

薄壁高耸钢板桩大圆筒组件,由于海上拖航运输受力的不同,较其他物件的运输方式有所差别。通过计算作用于构件的各种力的数值,运用三维有限元软件对运输过程中的最不利工况进行了计算分析,根据物件的运输要求,设计了海上运输薄壁高耸的钢板桩大圆筒组件这一重大件的专用运输工装,并根据分析结果对工装结构进行了优化处理,保证了结构的安全性,节省了工期和材料,对此类重大件的海上运输具有指导意义。

[1] 中国海事服务中心.海上货物运输[M].北京:人民交通出版社,2008.

[2] 邱顺冬.桥梁工程软件midas Civil常见问题简答[M].北京:中国人民出版社,2009.

[3] 北京Midas公司.Midas用户参考手册[M].北京:中国人民出版社,2006.

[4] 中国船级社.海上拖航指南[M].北京:人民交通出版社,1997.

[5]GB 50017—2003,钢结构设计规范[S].