旅客列车注水系统节能优化设计探析

2013-01-17邢军朝

邢军朝,席 社

(中铁工程设计咨询集团有限公司环工院,北京 100055)

1 问题的提出

铁道部实施提速战略以来,旅客列车的途中站停时间呈缩短趋势[1]。提速后列车在技术作业站站停时间从提速前的10~12 min一般缩短到6~8 min,上水作业时间相应从提速前的7~8 min缩短到3~5 min,同时,中间站减少,使列车运距延长[2-3],列车站停补水时间缩短、途中补水次数减少,从而加剧了列车用水与补水的矛盾。为解决这一矛盾,保证铁路客运服务质量,这就要求中间补水站短时间内应补充尽可能多的水,为此,铁路各站段采取各种提高地面上水设施上水能力的技术措施[4],投资很大,但由于车上上水系统不合理,特别是注水系统管径小,导致提高上水量的成效却很低,且能耗代价剧增。

笔者参加了铁道部重点科研课题《铁路客车自动上水系统优化及标准化建设的研究》,对国内现状客车上水系统地面设施和车上设施的技术现状及存在问题进行了大量的调查分析和系统研究,主要通过研究提高客车上水系统上水能力的途径,分析客车上水能力与系统能耗的函数关系,从节约能源和提高系统上水能力等方面探讨车上注水系统的优化设计。

2 提高客车上水系统上水能力,降低系统能耗的途径及可行性分析

2.1 客车上水系统组成及提高客车上水系统上水能力的途径

铁路客车上水系统由地面上水设施和车上上水设施两部分组成。地面上水设施主要指在客车上水作业站点建设的给水系统,包括为列车上水专用的配水干管、上水栓、上水胶管及快速接头、自动收管装置、自控装置、防冻及排水等设施。车上上水设施主要指安装在车体上的注水设施(注水嘴和注水管)、冷水箱、水箱液位显示装置等。通过上水胶管及快速接头联通地面和车上上水设施,进行上水作业。

从客车上水系统的组成分析,提高客车上水系统上水能力的途径是:(1)提高地面上水设施的上水能力,如提高客车上水栓的出口压力,加大地面设施各部管道的直径和给水栓口径,减少系统水头损失[5-6];应用自动上水技术,减少了上水作业环节,争取更多的上水时间,提高上水工作效率等[7-8];(2)提高车上注水设施的上水能力;(3)提高车站地面上水设施能力的同时,优化旅客列车注水设施,提高系统的上水能力[9]。

2.2 客车上水能力与系统能耗数学关系分析

衡量客车上水能力的指标是客车上水秒流量,系统能耗主要是指上水过程中克服系统水头损失所消耗的电能,系统能耗与系统水头损失成正比,为简化分析,用系统水头损失指标代系统能耗指标。系统总水头损失由车上注水设施水头损失、栓口至水箱顶间的位置水头和地面上水设施水头损失3部分组成。则现状客车上水秒流量与系统总水头损失的函数关系分析如下。

h总=h车+h几+h地

(1)

式中h总——系统总水头损失,m;

h车——车上注水系统水头损失,m;

h几——位置水头,m,即栓口至水箱顶间的高差,一般为4.22 m;

h地——地面上水设施水头损失,m。

h车=hf+hj=AL1q2+∑ξ·v2/2g=

(2)

式中hf——注水口至水箱顶间的沿程水头损失,m;

hj——注水口至水箱顶间的局部水头损失,m;

A——注水管比阻,DN25钢管比阻为436 700;

L1——车上注水管长度,m,一般为3.42 m;

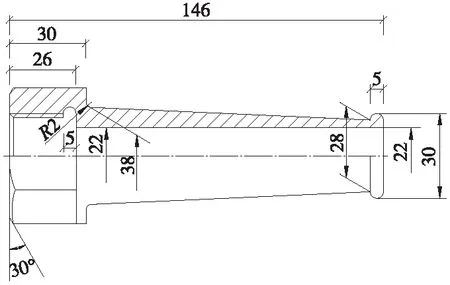

∑ξ——注水嘴与至水箱之间的总局部阻力系数ξ,按1 个注水嘴、3个弯头及1 个出水口计(车上注水系统示意见图1),现状注水嘴实测阻力系数为3.0(注水嘴尺寸详见图2),弯头为0.8,出水口为1.0,∑ξ=6.4;

d——注水管管径,m,现状为DN25;

v——流速,m/s;

q——客车上水秒流量,m3/s;

g——重力加速度,9.81 m/s2。

图1 车上注水系统示意

图2 注水嘴尺寸(单位:mm)

则现状车上注水设施水头损失与上水秒流量的函数式可简化为

h车=(1.49×106+1.36×106)q2=2.85×106q2

(3)

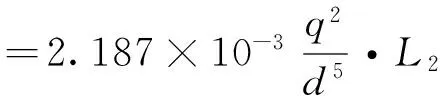

地面上水设施水头损失主要为上水软管的沿程水头损失,根据《铁路工程设计手册·给水排水》[10]推荐的水力计算公式

(4)

式中d——上水软管管径,m,根据《铁路给水排水设计规范》[11]规定,应采用φ32 mm;

L2——上水软管长度,m,不大于15 m,本文按14 m计算。

则现状地面上水设施水头损失与上水秒流量函数关系可简化为

h地=9.125×105q2

(5)

将式(3)、(5)代入式(1),则现状客车上水秒流量与系统总水头损失的函数式可简化为

h总=h车+h几+h地=4.22+3.76×106q2

(6)

2.3 提高客车上水系统上水能力,降低系统能耗的可行性分析

由式(4)分析可见:提高客车上水栓的出口压力,相应增加系统水头损失,可提高系统上水能力,但需要增加地面设施投资(如:增设加压泵站、增加水塔有效高度等),同时也大幅增加了系统的能耗,从节能的角度看是不合理的;加大地面设施各管道的直径和减少上水软管长度也可提高系统上水能力,但由于上水作业操作等客观条件的限制(现规范规定上水软管直径为32 mm,如再加大,质量大,现场操作困难,同时,与车上设施对接难度大,不推荐使用),提高系统上水能力的可行性较低。

由式(2)分析可见:根据车体条件优化车上注水设施,适当增大注水管及注水嘴管径,改进注水管管材,降低局部水头损失和比阻,不仅可以提高系统上水能力,又能降低系统的能耗,从节能的角度是可行的。

由式(3)、(5)、(6)分析可见:系统总损失中,车上注水设施水头损失较地面上水设施水头损失大,因此优化旅客列车注水系统,同时在有条件时适当提高车站地面上水设施能力是提高系统的上水能力,降低客车上水系统总能耗的有效途径。

3 车上注水系统优化设计及节能效果分析

3.1 车上注水系统优化设计

根据现状客车车体条件,注水系统可采取如下优化设计:增大注水嘴口径及形式(采用渐扩型),将车上注水管管径由现状DN25增大为DN40,同时为不增加车体质量,管材优化为阻力系数更低的薄壁不锈钢管或其他新型管材,详见图3。

图3 注水嘴优化设计示意(单位:mm)

3.2 车上注水系统优化前后系统上水量及水头损失变化情况分析

根据图1、图2所示的现状车上注水系统,其水头损失与上水秒流量的简化函数关系为式(3)。同理,优化后车上注水系统水头损失为

(7)

i——单位管道长度水头损失,kPa/m,根据《建筑给水薄壁不锈钢管管道工程技术规程》(CECS153:2003)[12],DN40不锈钢管i=9.37×104q1.85;

∑ξ'——优化后注水嘴与与至水箱之间的总局部阻力系数,按1 个注水嘴、3 个弯头及1 个出水口计,优化注水嘴DN40×25,阻力系数经分析减少为1.0,弯头为0.8,出水口为1.0,∑ξ'=4.4。

代入式(7),则可得优化车上注水系统的水头损失与上水秒流量的简化函数关系为

(8)

将式(8)、式(5)代入式(1),则优化后客车上水秒流量与系统总水头损失的函数式可简化为

1.05×106q2

(9)

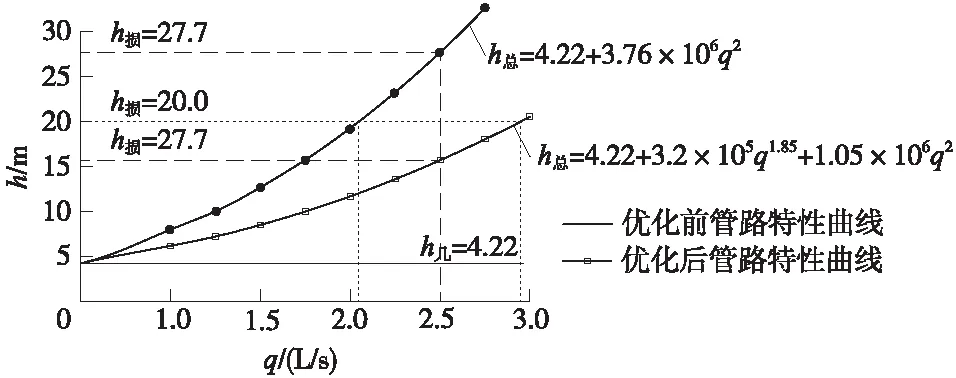

根据式(6)和式(9)绘出客车上水系统管路特性曲线,见图4。

图4 优化前后上水系统管路特性曲线

由图4可以看出:车上注水系统优化后,管路特性曲线变得更为平缓,达到同样的秒流量,优化后系统所消耗的水头损失大幅降低;在消耗相同水头损失的工况下,优化后系统的上水能力(即秒流量)大幅增加。

3.3 车上注水系统优化节能效益分析

根据图4所示的客车上水系统管路特性曲线,对应系统所消耗的水头损失为20 m时,车上注水系统优化前后上水秒流量分别为2.05、2.95 L/s,也就是说车上注水系统按上述方案优化后,客车上水能力(即秒流量)将增加44%,对于要求短时间对列车进行快速补水作业的列车来说,相同时间内补水量将大大增加,可有效缓解目前中间站补水量不足的问题;对于线端式车站,上水时间将明显缩短,上水工作效率大幅提高,同时节约了上水系统的能源消耗。

根据《铁路给水排水设计规范》(TB10010—2008)第8.1.7条“通过式及线端式旅客列车给水站的每座旅客列车给水栓室,当使用1个栓头时,其栓口的设计流量不应小于2.5 L/s”。由图4分析可知:当上水秒流量为2.5 L/s时,车上注水系统优化前后所消耗的水头损失分别为27.7、15.7 m,优化后,所消耗的水头损失下降约12 m,即车上注水系统优化后,在上水秒流量为2.5 L/s时,系统节能率达到57%,节能效果非常明显。

目前,绝大多数城市供水条例规定,管网末梢供水压力不低于14 m,即当客车上水水源采用城市供水管网时,接管点避开管网末梢,供水压力大多数可满足大于15.7 m的条件。这样,车上注水系统优化后,不需二次加压,就可满足客车上水的要求,既可节约增建车站给水系统二次加压设施的投资,又充分利用了市政管网的供水压力,节约了客车上水二次加压的运营费。

4 结论

综上分析,目前国内旅客列车车上注水系统由于管径偏小,系统水阻大,能耗高,是制约提高铁路客车上水能力的“瓶颈”。优化旅客列车注水系统是提高系统的上水能力,降低客车上水系统总能耗的有效途径,技术可行,可操作性好,节约能耗效果显著。

铁路客车上水系统节能优化研究是铁道部重点科研课题《铁路客车自动上水系统优化及标准化建设的研究》的研究内容之一,该课题于2008年通过铁道部组织的专家评审和验收,2010年获中国中铁股份有限公司科学技术奖。

[1] 席社,邢军朝,谭南林,等.铁路客车自动上水系统优化及标准化建设研究报告[R].北京:中铁工程设计咨询集团有限公司,2008.

[2] 席社.新建铁路客车上水站点布设规划的原则[J].北京交通大学学报,2012,36(3):84-86.

[3] 赵月霞.提速铁路及客运专线客车给水探讨[J].铁道标准设计,2007(12):78-80.

[4] 尹国涛.客车上水设备改造设计与施工[J].铁道标准设计,1996(11):12-14.

[5] 王群.铁路客车上水系统的现状调查和改进设想[J].铁道标准设计,1996(11):39-42.

[6] 李婵.论客车上水系统存在的问题及解决建议[J].铁道劳动安全卫生与环保,2004(5):222-223.

[7] 卢捷.铁路客车上水工程设计节水技术应用[J].铁道标准设计,2007(8):108-109.

[8] 赵辉.客车上水监控系统的研制与应用[J].铁道标准设计,2005(4):79-80.

[9] 陈军,蒋金辉,张汉英.铁道客车给水装置对站区给水系统影响的分析及对策[J].铁道标准设计,2011(7):108-110.

[10] 铁道第四勘察设计院.铁路工程设计手册·给水排水[M].北京:中国铁道出版社,2004.

[11] 中铁第四勘察设计院集团有限公司.TB10010—2008 铁路给水排水设计规范[S].北京:中国铁道出版社,2009.

[12] 中国建筑设计研究院,江苏金羊集团有限公司.CECS153:2003. 建筑给水薄壁不锈钢管管道工程技术规程[S].北京:中国计划出版社,2003.