四氯化硅氢化工艺研究与探讨

2013-01-16陈旭日朱慧芳张建利赵天生

陈旭日,朱慧芳,张建利,赵天生

(1.宁夏大学能源化工自治区重点实验室,宁夏银川 750021;2.山西潞安矿业集团高纯硅业科技有限责任公司,山西长治 046011)

四氯化硅氢化工艺研究与探讨

陈旭日2,朱慧芳2,张建利1,赵天生1

(1.宁夏大学能源化工自治区重点实验室,宁夏银川 750021;2.山西潞安矿业集团高纯硅业科技有限责任公司,山西长治 046011)

介绍了国内外多晶硅生产工艺副产物四氯化硅转化为三氯氢硅的两种工艺:热氢化与冷氢化。对两种工艺的特点、过程能耗及发展方向进行了研究与探讨。

四氯化硅;热氢化;冷氢化;三氯氢硅

随着能源危机和环保压力的日益加剧,国内外在努力发展可再生、清洁能源。太阳能作为取之不竭、用之不尽的清洁能源得到了广泛关注[1]。多晶硅是太阳能行业的基础原材料,其主要生产工艺是改良西门子法和硅烷法。三氯氢硅还原制备多晶硅以及三氯氢硅歧化制备硅烷生产过程中会产生大量的四氯化硅副产物[2]。四氯化硅是无色透明有毒的液体,具有刺鼻的窒息性气味,极易与水反应生成二氧化硅和氯化氢。如果不进行有效的回收利用,不仅造成资源浪费,而且污染环境。解决途径之一是将副产四氯化硅转化为三氯氢硅,作为生产多晶硅的原料三氯氢硅,同时避免了处理四氯化硅产生的次生污染,实现循环生产。目前国内外主要发展了热氢化和冷氢化两种工艺[3]。

1 热氢化工艺

以四氯化硅和氢气为原料,摩尔配比为(2~4):1,混合预热至130~300℃,送入氢化炉进行反应。氢化炉内采用高纯石墨棒作为加热材料,温度为1 200~1 250℃,压力为0.6MPa左右。四氯化硅转化率约为18%~25%。每生产1 kg三氯氢硅耗电约3.7 kW·h。其主要反应方程式为:

热氢化工艺流程(见图1)。

图1 热氢化生产工艺流程

该工艺通过原料之间的气相反应,杂质引入少,精镏提纯相对简单,三氯氢硅纯度高,连续运行稳定,经过不断的发展和完善,日趋成熟,是目前国内外多晶硅生产企业处理四氯化硅的主要氢化工艺技术。工艺需要配备气体分离装置和三氯氢硅合成装置,分离反应产物,处理氯化氢,因而占地多、投资大。

该工艺存在的不足之处:(1)反应温度高,能耗高;(2)采用高纯石墨加热材料,成本高;高温下石墨可能与四氯化硅和氢气发生反应,生成氯代烷烃,如氯甲烷、氯仿等,混入三氯氢硅产品中,如果不经过分离,影响多晶硅产品的质量;(3)高温下四氯化硅会与氢气发生反应,生成无定型硅,沉积覆盖在石墨加热棒表面,形成松散层(见图2),缩小石墨发热体之间的距离,引起石墨发热体之间发生放电,降低设备材料寿命;(4)当原料四氯化硅转化率高于25%时,会在石墨发热体上沉积多晶硅,使其导电性降到增加能耗,影响石墨发热体的使用寿命。

图2 硅在石墨发热体表面沉积覆盖

围绕提高热氢化工艺四氯化硅的转化率、降低能耗问题,可从几个方面着手:(1)优化工艺参数,如原料配比、反应温度和反应压力;(2)回收利用反应产物热量;(3)研发替代型发热体,高温下具有高的强度,不与原料反应,具有好的耐腐蚀性能,以及不放电;(4)开发大型热氢化炉,增加热氢化炉处理量,降低工艺单位电耗。

唐前正等对热氢化工艺参数进行了研究。四氯化硅和氢气摩尔比为(0.15~0.4):1,氢气和四氯化硅的流速分别为 1 100~1 500 Nm3/h、2 300~3 500 kg/h,在汽化装置中混合均匀,在 0.3~0.6 MPa、1 000~1 300 ℃条件下氢化反应,四氯化硅转化率为32%。增加了四氯化硅的处理量[4]。

热氢化工艺中的副反应包括三氯氢硅与氯化氢之间的反应,见反应式(2)。此外,当反应温度高于1 200℃时,三氯氢硅或四氯化硅与反应中间物如二氯化硅反应形成 Si2HCl5和 Si2Cl6,见反应式(3)和(4)。

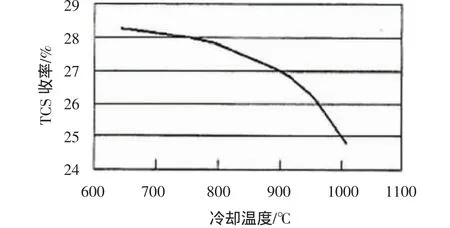

图3、图4所示分别为生产中三氯氢硅收率和聚合物生成率与冷却温度之间的关系。从图中可以看出,当氢化反应器出口温度冷却至600℃以下、400℃以上时可以明显抑制反应(3)和(4)的发生。

图3 三氯氢硅收率与冷却温度之间的关系

图4 聚合物生成率与冷却温度之间的关系

水岛一树等报道了一种四氯化硅氢化制备三氯氢硅的改进装置[5](见图5)。将四氯化硅和氢气送入反应室内,在1 200~1 900℃反应生成三氯氢硅和氯化氢气体,通过热交换(预热氢气或四氯化硅)将反应室流出气体骤冷到300~650℃。抑制了生成四氯化硅的逆反应,减少了聚合物的生成,提高了三氯氢硅的产率,增加了余热利用。。

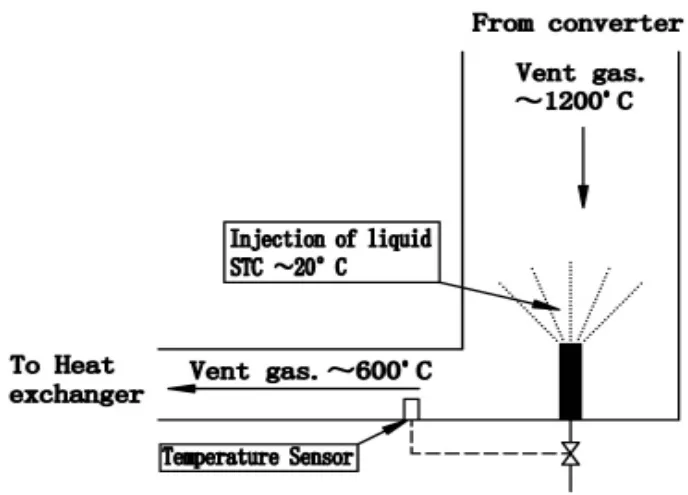

德国Centrotherm公司热氢化工艺采用骤冷技术已在国内多晶硅生产得到了应用。在热氢化炉尾气出口底部配置一个喷射器(见图6),以氢化尾气的一级冷凝液作为骤冷液,喷射出来的液滴被高温尾气汽化,瞬间冷却至450℃以下,被汽化的骤冷液同尾气一起进入换热器与反应物进行热量交换,多余热量由冷却热氢化炉的钟罩冷却水带走。

图5 三氯氢硅制备工艺装置

图6 用于尾气冷却的骤冷装置

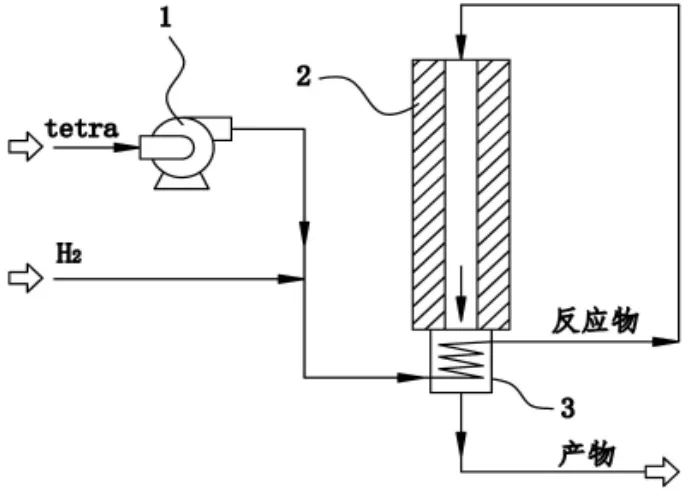

德国瓦克公司提出了一种热氢化反应制备三氯氢硅合理利用反应出口气体余热的装置(见图7)。含四氯化硅和氢气的原料气在700~1 500℃反应,形成含三氯硅烷的产物混合物,通过热交换器3冷却,用于加热反应原料。省去了四氯化硅汽化装置[6]。

图7 四氯化硅热氢化制备三氯氢硅装置

Burgie等采用内置热辐射屏和刚性高致密性碳毡相结合的方式。热辐射屏可有效减少热量损失,碳毡使高热传导性的氢气难以进入碳毡内部,减少传导和对流引起的热量损失。高温条件下热辐射屏在氯硅烷和氢气气氛中具有良好的化学稳定性,可将碳毡与热辐射屏的接触界面温度降低至1 000℃以下,延长氢化炉在更高、更有效的温度下的运行时间[7]。

氢化反应器内的高温、压差以及温度的快速变化会引起石墨材料内部产生热应力,导致反应器损坏;另一方面,石墨在高温下会与原料氯硅烷以及氢气发生副反应,产生如碳化硅、甲烷、一氧化碳等,不仅会导致反应器损坏,而且会使反应产物中碳和痕量金属杂质含量增加。采用具有高强度和良好弹性的碳纤维复合材料制作反应器内部的反应室和加热元件,可提高对压力和热应力的耐受力;在其表面覆盖一层碳化硅涂层,可在高温氯硅烷和氢气气氛中保护碳纤维复合材料;调整碳纤维的热膨胀系数,使其与碳化硅涂层相适应,还可减少因热膨胀导致的碳化硅涂层破裂。此外,采用氮化硅作为加热元件的电绝缘材料,可提高其在反应器中的耐化学腐蚀能力[8]。蒋建纯等[9]对氢化炉发热体进行了改进,发热体由坯体、基体和表面碳化硅涂层构成。坯体由二维碳纤维织物叠层或三维针刺碳纤维毡构成,质量不少于产品总量的50%,基体由浸渍碳和化学气相沉积碳构成,含量小于基体和坯体总质量的30%,表面碳化硅涂层厚度为10~100μm。与传统的石墨发热体相比,该发热体具有更好的耐腐蚀和抗冲击能力,使用寿命延长,同时减少了碳对三氯氢硅的污染,降低了产物分离提纯的难度,有效抑制硅粉的生成,解决了硅粉沉积在发热体上导致发热体之间放电的问题。

大型节能热氢化炉的使用,可显著增加单台热氢化炉处理量,大幅降低生产三氯氢硅的单位电耗。Centrotherm公司开发的24对高压热氢化炉,操作压力为0.18MPa,进料速度为18 t/h,不包括预热综合利用平均电耗低于2.7 kW·h/kgTCS,原料转化效率大于19%。美国GT solar公司开发的第二代高压热氢化炉和新型加热体,操作压力为0.2 MPa,进料速度为20~35 t/h,平均电耗为0.6 kW·h/kgTCS,转化效率大于18%,新型加热体的寿命为12~36个月。

2 冷氢化工艺

反应温度较低,使用催化剂,又叫催化氢化,最早由美国UCC(Union Carbide Corporation)公司开发。四氯化硅、氢气、硅粉和催化剂一同在流化床反应器中反应,反应温度 400~600 ℃、反应压力 1.2~4.0 MPa、氢气和四氯化硅的摩尔比为(1~5):1。每生产1 kg三氯氢硅耗电0.6~1.2 kW·h。冷氢化工艺流程(见图8)。此工艺技术相当于液氯汽化、氯化氢合成、三氯氢硅合成、三氯氢硅精馏、四氯化硅热氢化及四氯化硅热氢化尾气回收等工序。相对于热氢化工艺,装置单一、占地小、投资少。此外,反应温度低、操作稳定;对原料纯度要求低;转化率高(20%~22%);能耗低。

图8 冷氢化生产工艺流程

其主要反应方程式为:

该反应同时会生产二氯二氢硅副产物,其反应方程式为:

二氯二氢硅易燃易爆、易分解、沸点为8.2℃,加热至100℃以上易生成无定形硅。在改良西门子法多晶硅生产中,二氯二氢硅对还原、尾气回收、精馏和废气淋洗四个工段产生影响:在还原工段,增加了工艺控制难度,易生成无定形硅,造成还原炉接地急停,堵塞管道和过滤器;在尾气回收工段,堵塞管道和设备,在取样和检修设备时会因操作不慎或置换不干净而易发生火灾;在精馏工段,工艺压力难以控制,造成塔内温度波动,不冷凝气流量忽高忽低,易引起火灾和爆炸;在废气淋洗工段,工艺废气中二氯二氢硅含量过高,易发生火灾或爆炸,易堵塞管道和设备。因此,采用冷氢化工艺生产多晶硅,通常需配备二氯二氢硅与四氯化硅歧化反应生成三氯氢硅的反应装置。

冷氢化工艺技术不足之处在于:在高压条件下进行,硅粉加料困难;高温高压,存在安全隐患;设备磨损快,增加了成本。目前对冷氢化研究主要包括以下几方面:(1)优化工艺参数,实现在较低的压力下获得较高转化率;(2)改进进料装置,增加进料设备的使用周期,减少安全隐患。

研究表明向反应体系中加入氯化氢,并控制氯化氢与四氯化硅摩尔比为(0.5~1):1,氢气与四氯化硅摩尔比为(0.6~2):1时有利于提高三氯氢硅的收率,这种方法又叫“氯氢化”。反应方程式为:

Leslaw等[10]研究表明控制氯化氢气体的停留时间为四氯化硅停留时间的0.1%~50%,可在不使用催化剂条件下提高三氯氢硅的收率,同时减少四氯化硅的循环量。控制停留时间的方法有两种:(1)使四氯化硅和氢气混合气体从反应室下方的分布器加入,氯化氢气体从反应室上方的供气装置引入,并调节气体的流量;(2)使氯化氢气体从反应器上方的固体旋风分离器高速引入,速度为保持粒子不产生流态化的最大流速的1.5~5.0倍。遇到的问题是催化剂的夹带流失和催化剂与Si粒子发生结块,破坏流态化。为解决上述问题,可采用如下方法[11]:使用平均粒径100~600μm的Si粒子,且满足催化剂平均粒径为Si粒子平均粒径的1/1000~1/30,反应前使硅粉与催化剂在一个混合器中充分混合,防止Si粒子表面形成氧化层。混合在氮气保护下进行,温度优选130~150℃。该方法不仅可以防止催化剂与Si粒子的粘附,还可以去除反应物中附带的水分。在粉碎Si时加入铜基、铁基等催化剂,也可有效避免Si粉与催化剂粒子结块[12、13]。

为克服冷氢化工艺中硅粉加料困难的问题,张日清等提出了一种四氯化硅的进料方法(见图9),在硅粉活化器和氢化反应器之间的连接管道上设有三个独立的阀门,阀门与阀门之间的管段上分别设有抽真空口和充气孔[14]。向反应器进料时,首先打开第一阀门c,将反应所需的硅粉送至第一管段211,关闭第一阀门,抽真空至10 Pa,除去空气中的氧气,然后加入氮气,压强高于第二管段212压力为止,打开阀门b,物料进入第二管段,关闭阀门b,抽真空至10 Pa,向管段212冲入氢气,使与氢化反应器中的气氛相似,直到第二管段的压力高于氢化反应器压力为止,打开阀门a,物料进入氢化反应器,关闭阀门a,即完成一次进料。采用这种技术方案,可以实现固体颗粒的稳定连续补充,保证生产反应的连续进行,降低生产能耗,增加生产效率,提高生产设备的操作安全性。

图9 冷氢化进料装置

洛阳中硅高科技有限公司研发的固定床反应器,克服了硅粉对反应炉的磨损和催化剂的流失等问题,在反应压力为1.3~1.5MPa、氢气与四氯化硅摩尔比为(2~5):1、反应温度 450~500 ℃、硅粉层厚度 0.5~1.0m 条件下,系统运行稳定,四氯化硅平均处理能力达到12 t/h,转化率达到28.37%,生产1 kg三氯氢硅电耗为1.0~1.2 kW·h,在国内处于领先地位[15]。

3 结语

四氯化硅氢化工艺对闭路循环多晶硅生产具有重要作用。热氢化和冷氢化工艺技术各有其自身特点。热氢化工艺几乎不向系统引入杂质,反应压力较低,但反应温度较高,原料转化率较低,热氢化炉处理能力有待提高,关键设备材料依赖进口,需要配套尾气回收系统;冷氢化工艺反应温度较低,单套装置处理量大,但反应压力高,对设备要求也高;尚未实现硅粉、催化剂的连续进料,生产为间歇,设备生产效率低;催化剂活性、稳定性有待提高,且无法再生;转化率有较大的提升空间;无论干法除尘,还是湿法除尘都未解决硅粉、高聚硅烷和金属氯化物堵塞管道问题,系统运行稳定性有待改善。

如果生产高质量的多晶硅产品或市场上四氯化硅供应紧张时,热氢化将发挥出其更大的作用。冷氢化除了扩大其自身单线生产规模和降低投资、运行成本以及提高三氯氢硅产品质量外,与热氢化生产系统相联合,将是发展的方向。将副产品四氯化硅转化为三氯氢硅,不仅保护环境,而且可大幅降低多晶硅生产成本,增强产品的市场竞争能力,增加企业经济效益。

[1] 于站良,马文会,戴永年,等.太阳能级硅制备新工艺研究进展[J].轻金属,2006,(3):43-47.

[2] O’Mara W C,Herring R B,Hunt L P.Handbook of Semiconductor Silicon Technology [M].Noyes Publ New Jersey,1990:5-9.

[3] 陈其国,陈涵斌,满慈玲.四氯化硅的氢化研究进展[J].氯碱工业,2010,46(6):27-30.

[4] 唐前正,何劲,赵新征.由四氯化硅制取三氯氢硅的方法.中国:CN101700886[P].2009-11-30。

[5] 水岛一树,清水祐司,等.三氯硅烷的制备方法和三氯硅烷的制备装置:中国:CN101479193A[P].2009-07-08.

[6] 瓦克化学股份公司.通过四氯硅烷的热氢化反应制备三氯硅烷的方法.中国:CN101107197A[P].2008-01-16.

[7] Burgie R A.Graphite and Carbon Felt Insulating System for Chlorosilane and Hydrogen Reactor:US 5126112[P].1992-06-30.

[8] Burgle R A,Fleming E M.Chlorosilane and Hydrogen Reactor:US 5906799[P].1999-05-25.

[9] 蒋建纯,张弛,张新万.四氯化硅氢化炉U形发热体及制造工艺.中国:CN101541111A[P].2009-04-22.

[10] Lealaw M,Sigurd B,Torsten S,et al.Method for producing trichlorosilane US 0047793Al[P].2004-03-11.

[11] Andreas B,RainerW.Method for producing trichlorosilane.US 0028593Al[P].2004-02-14.

[12] Bulan A,Weber R.Method for Producing Trichlomsilane.US 20040028593[P].2004-02-12

[13] Bulan A,Weber R.Method for Producing Trichlorosi1ane.US 20067056484[P].2006-06-06.

[14] 张日清,范猛,周勇.一种四氯化硅制备三氯氢硅的设备.中国:CN201372206Y[P].2009-02-27.

[15] 万烨,汤传斌,肖荣辉,等.四氯化硅氢化生产三氯氢硅技术研究[J].有色冶金节能,2012,(6):30-32.

Study on the hydrogenation of tetrachloride silicon

CHEN Xuri2,ZHU Huifang2,ZHANG Jianli1,ZHAO Tiansheng1

(1.Key Laborary of Energy Resources&Chemical Engineering of Ningxia University,Yinchuan Ningxia750021,China;2.Lu'an High-purity Polysilicon Technology Co.,Ltd.,Changzhi Shanxi046011,China)

Two processes of thermal hydrogenation and cold hydrogenation were introduced for the conversion of tetrachloride silicon to trichlorosilane at home and abroad.Their advantages and disadvantages,energy consumption and tend of development were analyzed and discussed.

tetrachloride silicon;thermal hydrogenation;cold hydrogenation;trichlorosilane

10.3969/j.issn.1673-5285.2013.03.021

TQ127.2

A

1673-5285(2013)03-0081-05

2013-02-26

项目编号:2011潞安技字060号。