多举措集成提升电厂节水减排成效

2013-01-16张雪飞

张雪飞

(内蒙古大唐国际托克托发电有限责任公司,呼和浩特 010206)

1 引言

水资源是人类宝贵的自然资源,它与经济和社会的发展息息相关。近年来,随着地区经济的迅猛发展,水资源短缺的问题也越来越严重。在我国仍以火力发电为主的电力结构中,特别在北方缺煤、少水的地区,缺水将会成为制约电力发展的首要因素,一些地方甚至出现了以水定电的情况。如何通过采取相应的措施,挖掘用水潜力,达到加强用水管理、提高合理用水水平的目的已成为社会发展的一项重要举措,也是各个生产企业义不容辞的责任和义务。

2 简介

内蒙古某发电公司装机总容量为8×600MW+2×300MW,是国家“十五”期间重点建设项目,也是国家“西部大开发”和“西电东送”的重点工程。从设计、建设到运营一贯重视企业的节能降耗和环境保护工作。为了进一步节约用水,合理调配水资源,增加水的重复利用率,减少废、污水排放量,先后建成了煤泥水处理装置、工业废水处理站、生活污水处理站、含油废水处理装置、脱硫废水处理中心、循环水排污水处理站等设施,使得废水分类处理并进行综合利用。

该厂水源由地下水和黄河水供给,地下水主要作为生活用水,黄河水作为生产用水。2010年,生活水用量180万t,黄河水用量约4205万t,废水排放量为936.3万t。用水量、排水量巨大,具有很大的节水、减排空间。

该公司在工业废水前池入口设COD在线表计,自2008年机组正常运行后,外排废水指标良好,但全年外排废水各项指标合格率始终达不到100%,超标项目集中在COD和悬浮物两项指标上,主要是由于灰渣、煤粉进入废水处理系统所致。

3 节水减排治理

电厂节水减排主要涉及八个子系统的取、耗和排水,即汽轮机冷却系统、锅炉除灰排渣系统、循环冷却水和锅炉补水处理系统、辅机水系统、煤泥水系统、工业水系统、杂用水系统及生活水系统。本着分级使用、减少排放、综合利用的原则,根据现场实际情况进行综合治理,重点是增加并完善梯级利用程度,提高水资源利用效率。

3.1 化学废水综合利用

化学废水按系统主要由精处理、锅炉补给水处理、循环水排污水处理三大系统产生的废水组成;按设备分主要由预处理、预脱盐、离子交换设备产生的废水组成。精处理、锅炉补给水处理系统产生的所有废水都输送至工业废水处理站处理后综合利用,循环水排污水处理系统产生的废水除机加池废水外都直接排放。综合估算,化学废水排放量最大可达945t/h,一般情况下在600t/h左右,其中2/3都是循环水排污水处理站废水。化学系统平均自用水率在60%左右,有很大的改善空间。

为了降低一期锅炉补给水处理站自用水率,考虑到水源为水质较好的黄河水,将反渗透浓水回收作为超滤反洗水,增加废水利用梯次,月减排废水3.6万t,减少黄河水用量3.6万t/月。

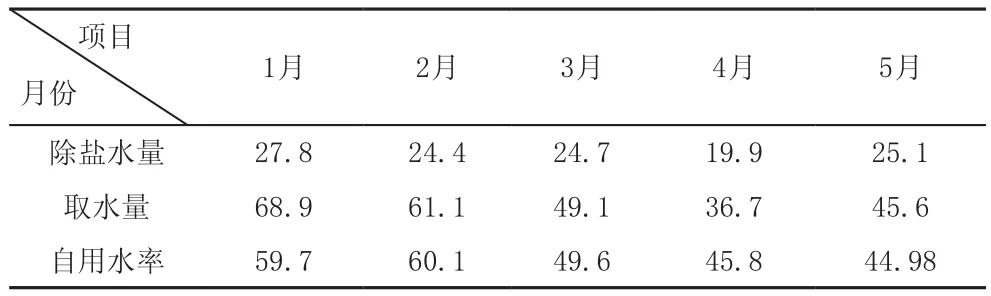

为了降低循环水排污水处理站自用水率,将超滤反洗水回收至生水池循环利用,提高废水梯级利用率,月减排废水10万t,减少黄河水用量约10万t/月。自2011年12月治理工作完成后,化学系统自用水率逐步下降至45%,详见表1、下图。

表1 2012年化学系统自用水率变化情况

图1 化学制水系统自用水率对比图

3.2 循环水排污水综合治理

循环冷却水采用的是开式循环冷却水系统,为了节水,循环水浓缩倍率都控制在3.5~4.5。按设计,#1、#2水塔循环水作为消防服务水蓄水池、循环水排污水处理站水源,供水量在750t/h左右;#3、#4水塔循环水作为二期消防蓄水池水源并可以排污至#6水塔,总排水量在400t/h左右;#5、#6水塔循环水作为该厂脱硫,三、四期中压服务水,四期消防蓄水池水源,总排水量在800t/h左右;#11、#12水塔循环水作为输煤、除灰、脱硫系统用水水源,供给量约50t/h。

循环水系统存在的问题主要是,循环水浓缩倍率不均衡,总体偏低,部分冷却水塔还需要开排污调节浓缩倍率。这主要是由于各水塔循环水取水量不均衡,#5、#6水塔取水量较大,除了凝汽器冷却用外,还要供给脱硫系统650t/h、中压服务水系统150t/h,总供水量约为800t/h;#1、#2水塔供给循环水排污水处理站650t/h、供一期中压服务水系统100t/h,总供水量为750t/h;而#3、#4水塔循环水只是通过DN350的管路排向#6水塔,排放量不超过400t/h。#11、#12水塔循环水只供给辅助系统60t/h。根据经验数据,在现在的浓缩倍率控制标准下,大水塔排污量在300t/h左右较合适,低于此数值的冷却塔循环水的浓缩倍率会超标,高于此数值的水塔浓缩倍率会偏低。另外,#5、#6水塔只是作为三、四期机组的小机凝汽器循环水冷却,蒸发量较小,而水塔本身设计容量又较大,因此本身浓缩水平较低。

针对以上问题,对该厂循环水系统进行全面排查,将一期机组冷却塔只供循环水排污水处理站作为化学制水水源;将二、三、四期机组冷却塔循环水排污水供脱硫系统使用,二期机组冷却塔循环水至#6水塔敷设排污管作为调节。自6月完成此项工作后,实现了#1~#6冷却塔排污水不外排的成果,与2010年相比,半年减排废水67.66万t。冷却塔排污量变化情况见表2。

表2 冷却塔排污量变化情况

3.3 在线监测装置优化

外排废水的监控主要通过在排放口人工定期取样化验,在工业废水前池入口设COD在线表计进行实时监测。由于在线表计的实时性,其准确与否对达标排放的影响显而易见。在线COD表计采用的是HBCOD-1型COD在线分析仪,该分析仪的原理是采用重铬酸钾开放式回流比色法使样品氧化,在微机的控制下,将水样与重铬酸钾溶液和浓硫酸混合,加入硫酸银作为催化剂,硫酸汞络合溶液中的氯离子。混合液在165℃条件下经过一定时间的回流,水中的还原性物质与氧化剂发生反应。氧化剂中的Cr6+被还原为Cr3+,这时混合液的颜色会发生变化。通过光电比色把Cr3+的增加量转换为电压变化量。通过测量变化了的电压量,并通过曲线查找计算得出COD值。从测量原理不难看出,悬浮物和氯离子是影响表计测量准确性的两个主要因素。

实际使用过程中发现该仪器受氯离子和悬浮物影响较大,稳定性与准确性不够,随即对在线COD表计进行试验、改造。

3.3.1 加装备样留取装置

由于废水是连续排放,COD在线表计测量结果是在取样半小时后才显示,因此当在线表计测量废水指标超标后,无法准确了解当时的水样情况,也无法通过人工化验来检测超标因子。为了解决这一问题,通过了解在线表计取样、排污、测量结构,加装了一套小型留样装置。该取样装置采用时间继电器控制,实现在线表计取样时它也同时取样,样品保留1个半小时后自动排掉,如果结果超标,在排掉之前人工将样品取回。这样取回的样品极具代表性,为准确判断超标因素提供了有力的保障。

3.3.2 消除干扰因素

采用重铬酸钾消解和比色法相结合的原理进行COD测量,不可避免地引入了悬浮物和氯离子这两个干扰因子,特别是对高氯低COD的废水测量干扰更大,测量准确性更差。为了消除悬浮物和氯离子对测量结果的影响,原设计在表计测量用药液中加入了硫酸汞,在取样前装设了微型过滤器。实际的试验中,水样中氯离子含量超过900mg/L时,测量结果开始失真;达到1000mg/L时,COD测量结果超过100mg/L的标准,而电厂的反渗透浓水氯离子含量最高时可达1100mg/L。在线测量COD标液情况见表3。

表3 在线测量COD标液情况 (单位:mg/L)

根据表计实际使用情况,立即对药剂配比进行试验,更改硫酸汞添加比例,将氯离子屏蔽能力提高至≤2800mg/L,大大提高了COD在线分析仪对高氯低COD水监测的准确性。

为了降低表计的差错率,还加强了对表计的维护检查,加装了稳压电源,换装了小流量取样泵,定期和实验室进行了对比试验等。

3.4 含煤废水的治理

含煤废水主要由输煤系统冲洗水、除尘器排水、皮带机抑尘水、煤场沉降水、煤场抑尘水、煤场消防水等组成,水源主要由循环水供给,消防水由专用消防系统提供。这些含煤废水经煤泥水处理系统处理后,进入中压服务水系统综合利用。一、二期设置2×10t/h的煤泥水处理设备,三、四期设置2×20t/h煤泥水处理设备,设置50m3/h陶瓷微孔砖过滤池作为煤泥水处理设备。

含煤废水是造成外排废水指标不合格的主要因素,主要是由于煤泥水收集、处理装置失去作用,含煤废水直接溢流或者处理后不合格的废水被综合利用造成的。根据现场实际情况,对煤泥水系统进行改造,目的是实现煤泥水系统自循环:

(1)将煤泥水出水、补水系统进行重新梳理布置,切断了中压服务水系统与煤泥水系统的直接联系,避免污染服务水系统;

(2)根据煤泥水产生的特点,通过提升废水的存储能力,提高处理装置预沉效果,实现自循环避免外排;

(3)规范输煤冲洗水源、频率、用量,疏通煤泥水收集系统,并杜绝外来水,避免溢流;

(4)加强煤泥水处理装置维护、运行,确保出水达到综合利用标准。

煤泥水系统自循环后,不仅外排废水合格率提高了,而且补水量大大减少,中压服务水供水量由212t/h减少到100t/h,节约了水资源、降低了能耗。

3.5 灰渣废水治理

灰渣废水属于悬浮物含量极高的废水,其主要是由捞渣机系统废水、渣仓系统废水、输灰系统冲洗水、灰库冲洗水组成。原设计灰渣废水进入工业废水处理站处理后进行综合利用,但由于灰渣废水外排量较大,且水质太差,污堵工业废水处理站设备、管道,致使工业废水处理站出水不合格,无法综合利用,影响外排废水指标。产生废水的主要原因是灰渣系统补水量大于热渣蒸发、携带的水量,特别是一期机组采用螺旋捞渣机,其底部尼龙轴承需用大量的密封水,用于冷却、润滑、冲洗尼龙轴承;另外捞渣机检修过程需要临时放水。

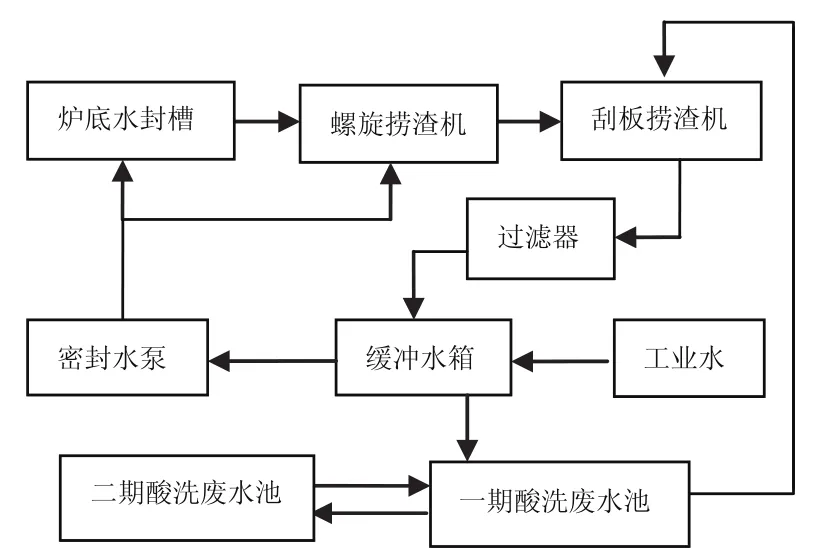

通过提升缓冲容量,加装净水设备,实现渣水系统本身的内部循环,杜绝外排灰渣废水。一期机组对灰渣系统溢流的渣水进行沉淀、过滤,净化后的渣水做为密封水泵的水源。因刮板捞渣机槽体内储水量较大,减小渣水循环量可提高渣水在捞渣机内的沉淀效果。从捞渣机溢流槽至缓冲水箱增加一路溢流水管,渣水溢流到缓冲水箱,缓冲水箱做为密封水泵的水源,为螺旋捞渣机下轴承提供密封水,为炉底水封提供补水。即时监视缓冲水箱水位,当水位降至低位时,再开启工业水补水门,确保渣水不溢流。缓冲水箱至酸洗废水池设溢流口,可以做为渣水量大或捞渣机事故放水时的临时储水池,当捞渣机需补水时,优先启动酸洗废水泵,将池内存水排到刮板捞渣机,即可起到缓冲作用(如图2)。

图2 灰渣系统循环利用图

二、三、四期机组在捞渣机槽体上安装液位计,设高、低、低低液位,低水位报警时,开启补水阀门向捞渣机补水,高水位报警时停止补水,保证不溢流也不影响水封。捞渣机需补水时,可以优先使用煤仓间冲洗水。当缓冲水池内积水不足以补充时,可开启工业水进行补水。捞渣机需补水时可先启动渣水循环泵和沉淀水泵,将缓冲水池和沉淀水池内的渣水降低至最低液位,尽量腾空缓冲水池,以作为捞渣机事故检修时的备用蓄水池。

将一、二期酸碱废液池和三、四期酸碱废液池用管路分别连通,充分利用4个酸碱废液池各自250m3的容量。日常保持酸碱废液池在较低水位,保证捞渣机事故检修时产生的渣水可全部排入池中。

灰渣废水自循环后,不再排至工业废水处理站,大大减轻了处理设备负担,彻底解决了工业废水处理站出水水质不合格的问题。

3.6 工业废水处理站出水综合利用

该厂废水经各自的收集系统收集后输送到废水贮存箱,通过水射器吸入空气进行搅拌,混合均匀后的废水的pH经初步调整处理后,加杀菌剂、絮凝剂、助凝剂澄清处理后自流进最终中和池,进行中和处理后排入清水池。清水池出水经纤维球过滤器过滤后送至综合给水泵房消防前池或工业废水前池。工业废水处理站设计出力为2×100t/h,处理合格的工业废水优先进行综合利用。如用于电厂道路喷洒、煤场除尘、地面冲洗、消防用水等,并能满足污水一级排放标准。

工业废水处理站出水受灰渣废水影响,设备磨损严重,长期带病运行,且出水水质不合格,无法综合利用。首先对水质差的废水实行就地清浊分离,然后陆续修复投运了絮凝系统、澄清、过滤设备,使得工业废水处理站出水合格,最终输送至消防服务水蓄水池进行综合利用。此项治理工作共减排废水10万t/月,并由于停运了消防服务水蓄水池循环水补水系统,减少黄河水用量至少10万t/月。

3.7 锅炉排污、取样水治理

锅炉排污分为连续排污和定期排污两种,在机组启动时连续排污和定期排污都会打开排水,在正常运行时只开连续排污。水质正常情况下,锅炉排污率控制在0.3%~0.5%,即6~10t/h,锅炉排污都汇集到排污降温池再排至水塔进行再利用。

取样水主要集中在化学仪表用水上,主要由汽水化验站仪表和就地仪表两部分组成。汽水化验站取样水收集排至排污降温池,就地仪表取样水排至附近地沟收集后最终排至工业废水处理站。综合估算,取样排水量为5t/h。

这类废水水质较好,可以直接回收利用。经过前期排查,发现存在的问题主要有:部分排污降温池内废水没有回收利用;机组启动初期,冲洗时间较长,锅炉排污量较大;连续排污控制不够精确,超过10t/h的情况时有发生;停仪表时水样水未停,人工取样流量过大;部分汽水化验站取样水直排没有回用。

为了解决这些问题,首先消除排污降温池转机缺陷,更换安装了自动启停装置,确保废水输送至冷却塔回用。成立了专门了化学监督班,做好化学监督、停炉保护,确保在机组启动过程中,冲洗用水最少。利用停机机会消除了连排电动门控制精度不够的缺陷,使连排流量能够小流量调整。汽水化验站取样水统一输送至排污降温池。制定了仪表管理措施,规范了仪表停运断水样及取样流量的调整、操作方法。减排废水3万t/月,回收利用后减少黄河水用量3万t /月。

3.8 生活水综合治理

该厂生活水统一由地下水供给,共设有11台生活水泵,总出力为380t/h。生活水主要供给各宿舍楼、办公楼用水和其他生活区用水,例如食堂、浴池、卫生间用水,另外一部分水供给厂外煤场及绿化用水。对生活水系统普查后,发现生活水用量很大,2010年月均供水量达到10万t;另外,部分生活水供水、用水管线没有安装计量仪器或计量仪器数值失真,水务管理粗放。

针对生活水系统存在的问题,首先对供水、用水管线进行查漏,检查水表投运情况,共更换、新装水表21块,更换阀门25个;然后对各用水单位进行计量,对人均用水较大的单位采用限供、停供的方式限期整改;同时将绿化用地下水的系统全部改用黄河水做水源;最后修订下发了用水管理办法,设立了监督体系,定期统计用水情况。由此地下水供水量减少到8.8万t /月,厂内人均用水量由1.01 t /人·天降为0.37 t /人·天。

4 治理结果

4.1 废水水质改善情况

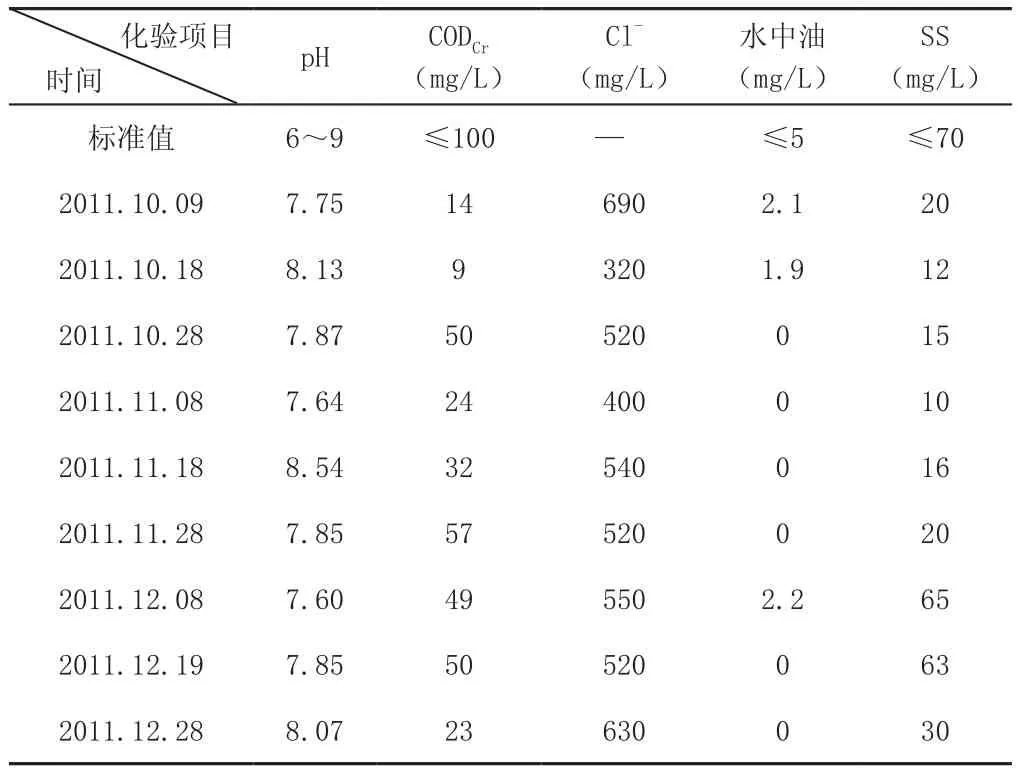

经过不断地摸索、试验,以及对各废水系统进行优化改造,治理完成后,总排放口化验指标合格率达到100%,见表4;工业废水处理站出水化验指标合格率达到100%,见表5。

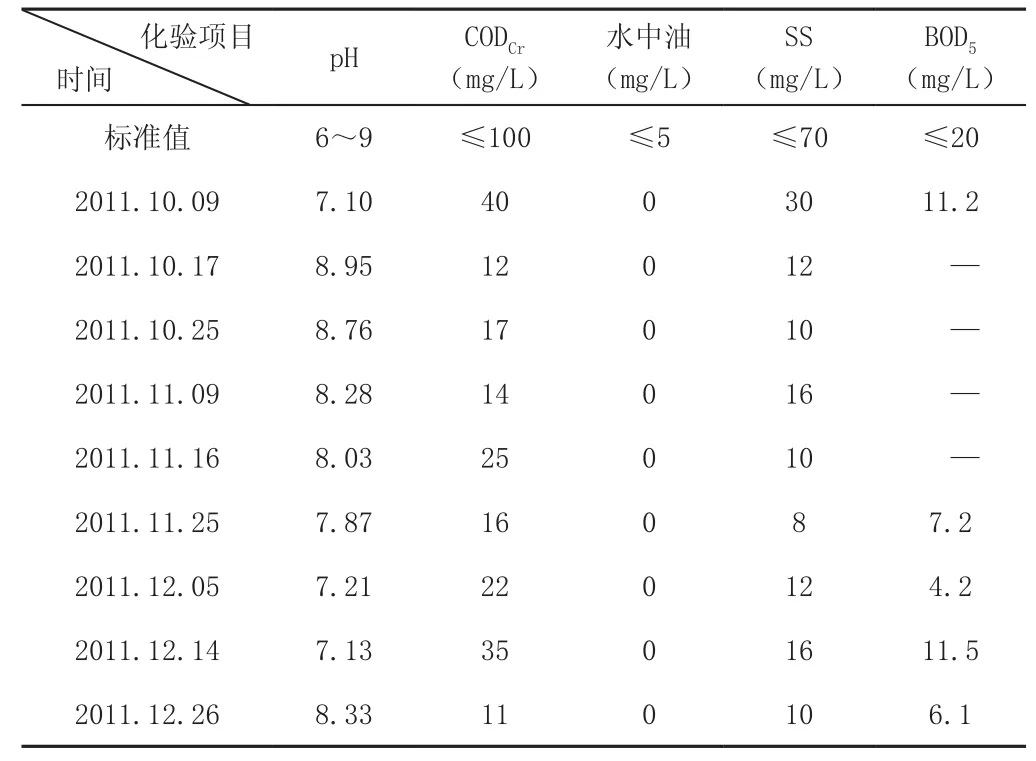

表4 总排放口化验指标

表5 工业废水处理站出水化验指标

4.2 节水减排情况

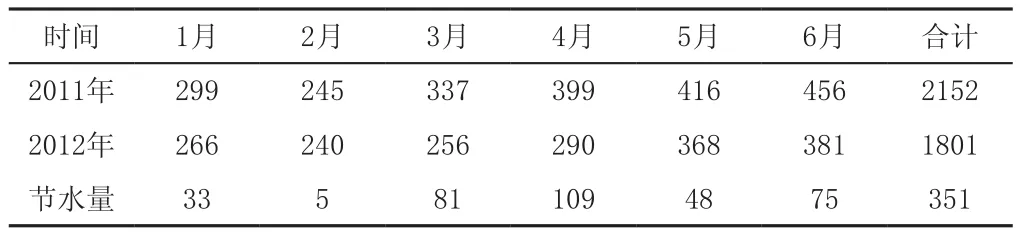

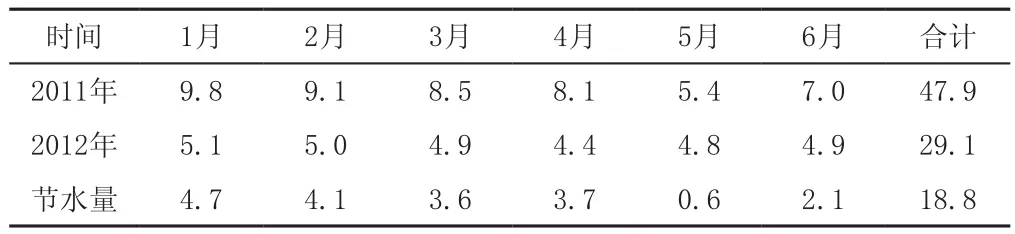

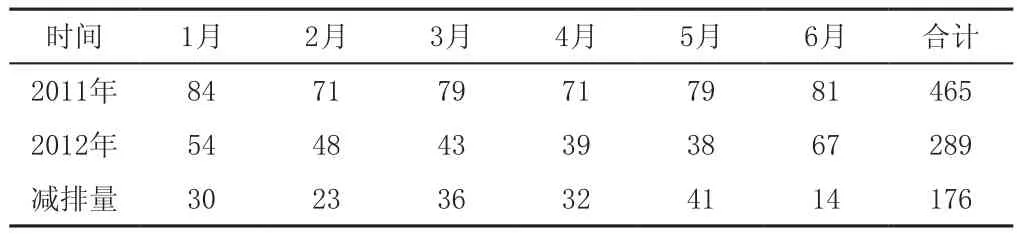

经过不断地摸索排查、试验改造,2011年12月治理改造全部完成后,当月黄河水供水量同比上年减少73.1万t/月,废水同比减排39.4万t/月,具体详见表6、表7、表8。

表6 黄河水取水量变化情况 (单位:万t)

表7 地下水用水量变化情况 (单位:万t)

表8 该厂外排废水量变化情况 (单位:万t)

2012年上半年,该厂同比节约黄河水量351万t,平均58.5万t/月;节约地下水18.8万t,平均3.1万t/月;减排废水176万t,平均29.3万t,节约电能272.5万kW·h,平均45.4万kW·h/月。

5 结论

电厂节水减排治理是一项综合措施,涉及到电厂各个水系统的取、耗、排。为成功实现节水减排治理,在治理过程中应遵循以下原则:

(1)各级用水系统尽量减少用水量,以保护水资源,节约用水;

(2)最大程度地进行水的循序使用(串级使用)、循环使用、废水处理后再利用;

(3)实行就地清浊分流,减轻下级处理设施负担;

(4)配有足够的监测手段,保证能够监视所有供水及废水处理动态;

(5)完善供水、废水系统运行的保护设计,以便系统灵活且易于控制,并增加节水条件下运行的经济性和可靠性;

(6)加强水务管理工作,以使各项措施能够顺利且行之有效地执行。

该厂通过对水系统实施阶梯设计利用,提高水资源利用效率,陆续完成了化学制水系统、循环水系统、生活水系统、工业废水处理系统、灰渣废水系统、含煤废水系统梯级利用改造,节水减排成果突出。从2012年上半年的统计数据来看,同比节约黄河水351万t,地下水18.8万t,减排废水176万t,节约电能272.5万kW·h,并节省了设备维护、药剂费用等。在促进企业持续发展、加快低碳经济发展,实现环保、经济、社会效益等方面做出了突出贡献。

[1]李进,刘灵琴,李义山,等.内蒙古大唐国际托克托发电有限责任公司水平衡实验报告[R].北京交通大学市政环境工程系,2011.

[2]DL783-2001.火力发电厂节水导则[Z].2001.

[3]叶晓新,郭立群.COD测定中氯离子干扰消除方法探讨[J].环境科学导刊, 2011(5).

[4]龙国庆.火电厂废水零排放工艺综述[J].机电工程技术,2004,33(8).