燃煤锅炉的掺烧研究

2013-01-15张晓峰李彦超李芳芹

张晓峰,李彦超,李芳芹

(上海电力学院能源与机械工程学院,上海 200090)

近年来,我国的电力事业得到了迅猛发展.据统计显示,2010年1月我国电力发电机组总装机容量达到8.74×108kW,其中,火电总装机容量达到6.52×108kW,约占全部装机容量的74.6%.按照我国电力工业发展的总目标:2020年发电装机容量将达到1.6×109kW,其中火力发电机组将占总装机容量的60%以上[1].因此,火力发电机组仍是我国电力行业的主力机组.另外,中国是世界上最大的煤炭生产和消费国,也是唯一以煤炭为主的能源消费大国[2].原煤消耗占能源消费总量的68%,电煤的消耗总量约占原煤消耗总量的50%.但由于我国煤炭资源的分布不均,导致电站的燃用煤种与设计煤种有较大差异,从而使锅炉的燃烧效率大幅度下降,燃煤电站的平均煤耗比美国等发达国家高出20%~30%.

为了缓解燃料供应紧张的局面,提高机组运行的经济性,降低发电成本,各电厂开始燃用两种或多种按一定比例掺配的混煤.由于东北地区褐煤资源比较丰富,当地各电厂开始掺烧褐煤,而且比例逐年增加.据统计,1982年各类牌号的煤掺烧已高达44%;1987年,哈尔滨成套设备研究所曾对全国428个主力火电厂的基本情况进行调查,发现绝大部分电厂很难燃用设计煤种,掺烧各种混煤的现象相当普遍,并且有些电厂的设计煤种即为混煤[3],但由于我国的混煤掺烧技术并不成熟,不可避免地产生了一些诸如挥发分的不同造成燃料燃烧不充分,以及燃料熔融点的不同造成锅炉结渣、污染物排放量增加等问题.

1 国内外研究现状

从事混、配煤技术研究较早的国家有美国、德国、日本、荷兰和加拿大等.使用混煤的目的是降低煤粉燃烧的污染物排放量,降低锅炉的结渣、沾污和积灰等,充分利用高热值煤,使煤的发热量、灰分及矿物质含量保持稳定,以满足不同用户的需要[4].在美国,由于燃用的动力煤均为优质煤,所以配煤的目的主要是控制SOx排放.美国东部和中部地区煤的含硫量大,而西部煤含硫量较小,燃用东部和中部煤的电厂若想达到降低SOx排放量的环保要求,只有两种选择:一是采用昂贵的清洗和脱硫设备;二是采用掺烧西部低硫煤的方法,使 SOx的排放量符合环保要求[5].因此,许多电厂采用了东部或中部煤掺烧西部煤的方法.目前,美国一些机构也正在研究如何掺烧劣质煤,以降低发电成本.德国混煤研究起源于20世纪70年代初,主要侧重于在褐煤中掺烧烟煤,使机组达到满负荷运行,从而提高机组的经济性.

国内学者对混煤掺烧进行了大量研究.国内配煤技术最早是在1979年初由上海市燃料总公司提出和应用的.目前,全国燃料系统已经先后在北京、天津、上海、沈阳、南京等城市建立了动力配煤生产线.到20世纪90年代全国已经建成该类生产线200余条,年配煤量2.0×107~3.0×107t[6].在配煤方式方面,国内最常用的是将两种煤按照发热量和挥发分的要求进行一定比例的掺混,并未综合考虑着火、燃尽、结渣和污染物排放等因素,因此尽管在煤种适应性上有一定效果,但在燃烧效率、结渣积灰、污染物排放等方面仍存在不少问题.也有极少数煤场采用集中配煤,但目前这些煤场配煤系统尚不完善,缺乏充分的科学依据,只是对不同煤种作简单机械的掺混,无法顾及上述诸多复杂因素,因而无法保证配煤质量.

配煤技术的发展受到混煤燃烧研究发展的制约.由于混煤燃烧研究相对落后,增加了配煤的盲目性和随意性.而且我国煤炭资源丰富,各类煤矿遍布全国,即使同一类煤,因产地、开采、运输、储存等条件的不同,变化范围很大.另外,实际用煤时,有些电厂还掺烧各类洗中煤和煤矸石等劣质燃料,更加难以保证配煤质量[7].

2 燃煤掺烧的实际作用

2.1 保证脱硫效率

国内600 MW及以上的燃煤机组,其锅炉设计煤种含硫率一般为0.8%.目前,我国的火电燃煤的采购渠道较为复杂,发电燃煤来源多种多样,在实际生产运行时很少燃用设计煤种.因此,为最大限度地保证脱硫系统的正常运行,使脱硫率达到国家环保标准要求,配煤掺烧已成为必然的选择.

2.2 保证着火稳燃

当部分入场煤的低位发热量与设计煤种有较大差别,特别是远低于设计煤种时,会有燃烧不稳定甚至灭火的情况发生.在众多的掺烧系统中,一般采用以下3个指标对掺混煤种的着火稳定特性进行判别.

2.2.1 干燥无灰基挥发分

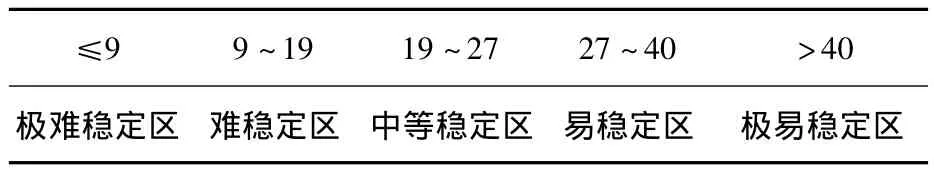

发电用煤国家分类标准对干燥无灰基的等级判别界限如表1所示[8].

表1 干燥无灰基挥发分的判别界限及分类

2.2.2 着火稳燃特性指数

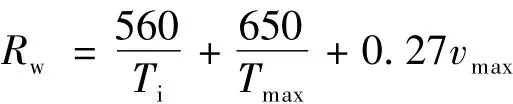

着火稳燃特性指数Rw表示为[9]:

式中:vmax——热重曲线易燃峰最大反应速率;

Ti,Tmax——着火温度和最大失重速度时的温度.

该指数的判别界限如表2所示.

表2 着火稳燃特性指数的判别界限及分类

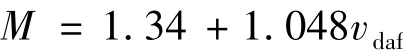

2.2.3 稳燃判别指数

稳燃判别指数表示为:

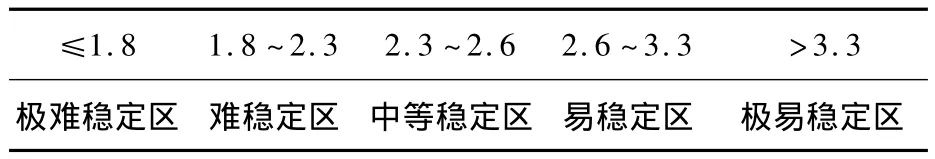

该指数的判别界限如表3所示.

因此,要保证锅炉的安全运行,掺混煤粉的着火稳燃特性指标必须在“易稳定区”及以上.

表3 稳燃判别指数的判别界限及分类

2.3 减轻炉膛结焦

导致锅炉结渣的因素有多种,其中煤质特性是主要因素.煤灰熔融性和煤灰成分是反映结渣性能的主要参数,因此对不同煤种灰熔融特性和灰成分进行综合分析,就能定性地判断各种常用煤种的结渣倾向,为电厂燃煤的合理掺烧和管理提供依据[10].

3 混煤的煤质特性

混煤燃烧时,若煤种适当,混合均匀,配比合理,具备良好的燃烧条件,就能发挥各个煤种的优势,从而为锅炉的安全和经济性带来良好的影响[11].然而混煤的燃烧特性并不是普遍认为的各个煤种的简单线性叠加,由于单一煤种的组成和特性不同,混合后不同煤质的颗粒在燃烧过程中相互影响和制约,使得混煤的煤质特性比单一煤种更为复杂,主要表现在以下5个方面.

(1)混煤的混合比例会影响挥发分的析出温度.混煤中性能较优的煤(烟煤)含量越多,其挥发分的析出温度越低,越易挥发,因此混煤中的各煤种挥发分的析出并不是同步的[12,13].

(2)若混煤中各组分的燃烧性能差异较大,则在运行中无法同时满足不同性能的煤对配风(如风率、风速、风量分配等)的不同要求,造成着火困难、燃烧不稳定、不完全燃烧热损失加剧,以及使锅炉效率大幅度下降和污染物排放量增加等[14].

(3)当掺烧低挥发分煤过多时,会造成机械热损失急剧增加;当掺烧低热值或低活性的煤量过多时,由于热量达不到锅炉规定的热值,有可能造成锅炉频繁灭火.

(4)当掺烧可磨性相差较大的煤时,在制粉条件相同的情况下,煤粉颗粒细度将会有较大差异,这对磨煤机的出力有很大的影响,同时对煤粉的燃尽过程会造成很大的影响,使排烟热损失增加.

4 混煤的燃烧特性及其影响因素

4.1 混煤的燃烧特性

在混煤燃烧过程中,由于不同种类煤的挥发分的析出时间和速度不同,因此容易出现“抢风”现象,使得低反应活性、低挥发分的煤在缺氧的气氛中燃烧而无法燃尽.

4.2 混煤燃烧的影响因素

4.2.1 掺烧煤的煤质

混煤的煤质差别对混煤的燃烧性能有很大的影响.混煤中的单一煤种基本保持着各自原有的燃烧特性,由于挥发分较高的煤种着火特性较好,初始的燃尽特性较高,在炉膛内“抢风”,使挥发分较低的煤种开始着火的条件不佳,甚至延迟着火,炉膛出口烟温增大.当混煤的煤质差别较大时这种现象更为明显.

混煤的可磨性(煤粉的粗细程度)对其燃烧过程的影响也是不容忽视的,混煤的可磨性趋向于较难磨的原煤.当将两种可磨性有差异的煤混合磨制时,难磨煤的颗粒较粗,这使得进入炉膛的煤粉中颗粒较粗的占了混煤煤粉的大部分,导致燃烧不稳定和燃尽不彻底,甚至造成锅炉灭火.研究表明:由于混煤原煤之间的相互干扰,混煤的燃尽性能不如其单煤种的平均燃尽性能[15].

4.2.2 原煤的掺烧比

原煤的掺烧比例对混煤燃烧和燃尽的影响与原煤之间煤质特性的差异程度有关.对于煤质特性差异较大的原煤,合理的掺烧比例将使锅炉的燃烧效率有所提高;而对于性质相近的原煤掺烧,掺烧比例不会有太大的影响.研究表明:无烟煤锅炉掺烧褐煤时,掺烧比例过低,燃烧效果并不明显,燃尽率也不高;在无烟煤中掺烧烟煤时,增加掺入的烟煤比例,燃尽率就会大幅度提高.混煤的燃尽特性介于组分煤种之间,随着难燃煤份额的提高,混煤的燃尽性能变差.

4.2.3 掺烧煤粉的均匀性

将两种燃烧性能相差较大的煤种进行混烧时,若混合不均匀,就容易造成炉内燃烧波动、不稳定,甚至灭火.这是由于混煤混合不均匀,低挥发分的煤在某一时刻占进入炉膛煤粉的绝大部分,其着火温度突然提高,使进入炉内的煤粉着火困难,导致燃烧波动、不稳定或灭火.因此,在煤场或上煤的过程中,应将煤混合均匀.

5 结论

(1)由于我国能源结构的现状以及煤炭资源的分布等问题,使燃煤掺烧成为不可避免的趋势.

(2)混煤的掺烧技术在充分利用资源的同时,也可以控制污染物的排放及减少炉膛结焦.

(3)在煤的掺烧过程中,应考虑掺混比例、煤粉的均匀性等问题.

(4)混煤的熔融点不同,在燃烧时容易造成炉膛结焦,因此混煤的掺烧技术需作进一步研究.

[1] 江哲生.中国洁净煤发电技术的展望[J].世界产品与技术,1997(1):31-32.

[2] 郭嘉,郭汉才.大型电站混煤燃烧特性的研究与探讨[J].能源研究与利用,1994(3):39-41.

[3] 相大光.美国煤燃烧技术研究现状[J].电站系统工程,1988(4):1-2.

[4] 邱建荣,郭嘉,曾汉才,等.混煤燃烧特性的试验研究及燃烧特性指数的确定[J].热能动力工程,1993,8(4):169-173.

[5] 施正伦,岑可法,胡江湖.锅炉多煤种配煤特性的试验及发展前景[J].浙江电力,1995(5):1-7.

[6] TU Zun.Microstmctural blending of coal to enhance flow ability[J].Powder Technology,2000(3):200-209.

[7] 富雪清,高恕,刘春富.吉林热电厂500 MW机组动态混配煤的实施[J].中国电力,1995(1):68-69.

[8] 电力用燃料标准汇编编委会.电力用燃料标准汇编[M].北京:中国标准出版社,1999:13-17.

[9] 高正阳,方立军,周健,等.混煤燃烧特性的热重试验研究[J].动力工程,2002(3):2-3.

[10] 楼亿红.动力用煤结渣倾向的判断[J].热力发电,2004(5):68-70.

[11] AFROS Violeta,SCARONI Alan.Tga and drop-tube reactor studies of the combustion of coal blends[J].Fuel,1993,72(7):927-933.

[12] 侯栋岐,冯金梅,陈春元.混煤煤粉着火和燃尽特性的试验研究[J].电站系统工程,1995,11(2):25-27.

[13] POHL J H.Techniques to determine ignition flame stability and burn out of blended coals in power station boilers[J].Progress in Energy and Combustion Science,2001,27(1):75-98.

[14] VALERIO Cozzani.Ignition and combustion ofsingle,levitated char particles[J].Combustion and Flame,1995(3):181-193.

[15] 陈东林,李立,欧阳昌盛.煤质特性差异对混煤燃烧锅炉结渣特性的影响[J].锅炉技术,1997(12):6-9.