TBB-1000型发电机转子绕组绝缘缺陷的处理与分析

2013-01-13王声学申雁鹏林同光

王声学,邹 晓,申雁鹏,林同光,雷 成,章 勇

(中核集团江苏核电有限公司,江苏 连云港 222042)

前言

2011年3月25日,中核集团某核电站1号机组汽轮发电机大修,对发电机连同励磁机转子绕组回路进行1000V膛内交流耐压试验,当试验电压升至870V时,试验装置过流保护跳停,耐压试验未通过。耐压前转子绕组回路绝缘电阻为2.6MΩ,耐压后降至0.8MΩ。脱开发电机转子与励磁机转子连接楔块,单独测量励磁机转子绕组绝缘电阻为5990MΩ。经过检查,确认发电机转子绕组回路存在绝缘薄弱点。由于转子绕组绝缘电阻在交流耐压试验后明显降低,经过初步分析,1号发电机转子绕组局部绝缘薄弱处已经形成放电通道,需要对该转子进行拔护环检查处理,年度维护转为解体大修。

将转子抽出置于检修平台后进行检查,转子表面并无放电痕迹。用1000V兆欧表测量其绝缘电阻为1.1MΩ,与在膛内测量结果无明显变化。在此状态下测量转子绕组交流阻抗和直流电阻均与历史数据相吻合。

该汽轮发电机为TBB-1000-2Y3型俄供隐极式同步发电机,参数如表1所示。自2007年投入商运以来,该发电机运行中转子绕组回路一直存在绝缘波动问题,最低为0.509MΩ,接近制造厂允许正常值0.5MΩ的标准要求。

1 转子绕组绝缘缺陷定位试验方案

绝缘绕组缺陷定位查找采用脉冲电压击穿法进行,如图1所示。由于转子绕组绝缘电阻较低,仅为1.1 MΩ,首先采用图1(a)方案对其进行冲击试验。电压源采用2.5kV兆欧表,放电球隙击穿电压调为2.3~2.5kV,将端子A依次与转子绕组出线之一相连接。施加电压后,观察转子绕组3分钟,确认出现火花或砰响的部位,若出现则证明该部位为绝缘薄弱点。在试验过程中记录转子上产生火花或听到砰响的部位或区域。

2 缺陷处理过程及分析

2.1 缺陷处理

在拆除护环前的脉冲击穿试验中,听到励侧端部13槽到15槽区域内有放电声音,之后测量转子绕组绝缘电阻为0.51MΩ。拆除两侧护环后再次测量其绝缘电阻为0.57MΩ,两侧端部绕组及通风道内有油污和漆皮碎末等污物,如图2所示。

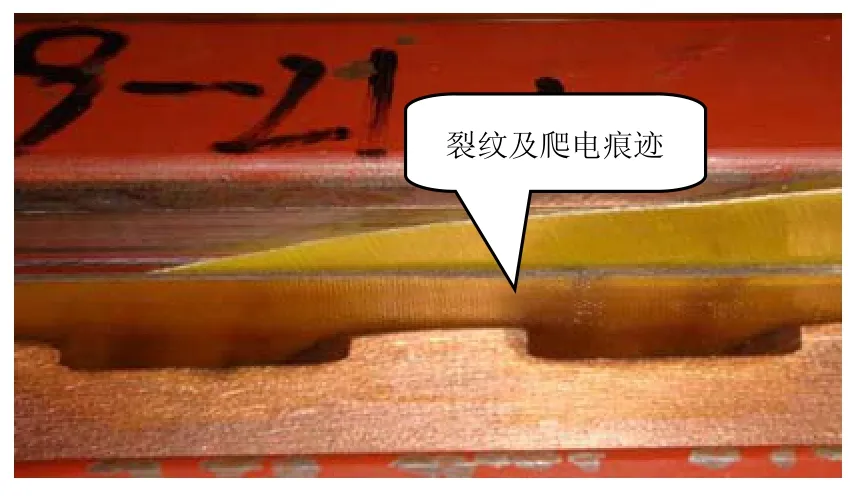

拆除两侧护环后进行第二次冲击试验,在试验过程中汽侧也出现放电声,之后测量其绝缘电阻为0.019 MΩ。将励侧和汽侧分别退出三段槽楔,测量绝缘电阻为22MΩ。逐一进行检查、清理,并未发现明显的放电痕迹,但是在出风孔有类似图2中的油泥、漆皮碎末等污物。随后进行第三次冲击试验,发现汽侧9槽21段出风孔发生放电,检查发现该部位绝缘槽衬有轻微裂纹,且表面存在黑色斑迹,如图3所示。在该处临时插入绝缘片,测量转子绕组绝缘电阻为7160MΩ。按照图1(b)方案继续进行冲击试验并持续3 min,无击穿现象发生,初步确定该处为转子绝缘薄弱点。

表1 某核电站1号发电机参数

图1 转子绝缘缺陷查找定位试验方案

图2 端部绕组污物

图3 槽衬表面轻微裂纹及黑色斑迹

为进一步排查转子两侧所有出风孔的绝缘槽衬,采用1000V兆欧表对36个槽楔逐一检测,发现部分出风孔处存在类似黑色斑迹的绝缘槽衬也有爬电现象。经检测统计,励侧端部槽衬表面疑似爬电部位有14个槽,其中沿表面爬电的有5个槽,均集中在第3段出风槽;汽侧端部槽衬表面疑似爬电部位有15个槽,其中沿表面爬电的有14个槽,均集中在第21段出风槽。对该所有疑似爬电部位进行打磨、吸尘并刷涂H31-3环氧树脂绝缘漆,干燥处理后测量转子绕组绝缘电阻为7540MΩ。

图4 第一出风槽绝缘垫条爬电痕迹

回装第3、21段部分槽楔后,绝缘电阻降为1390MΩ;在装完励侧15槽3段槽楔后,绝缘电阻突然降至20MΩ。退出该绝缘垫条进行检查试验,发现垫条出风孔存在与槽衬类似的爬电痕迹,同时绕组绝缘回升至1390 MΩ。再次退出第3、21段所有槽楔和绝缘垫条,测量绕组绝缘电阻为9320MΩ。对退出的绝缘垫条进行2kV交流耐压试验,部分垫条存在表面闪络现象,说明转子的绝缘缺陷不仅仅是槽衬,垫条也是绝缘薄弱点,如图4所示。对这两段垫条进行打磨处理,重点清理出风孔不平部位,清洗并刷涂H31-3环氧脂绝缘漆烘干,整个烘干过程温度严格控制在65℃以内。烘干后对每块垫条按照转子出厂耐压标准单独进行4kV交流耐压试验,合格后回装。回装后转子绝缘电阻升至9320 MΩ。

对其他几段垫条进行同样工艺处理,回装后测量绝缘电阻为9290MΩ。回装转子两侧护环和风扇后进行绕组直流电阻、交流阻抗测试、绝缘电阻和1000V交流耐压试验,试验后绝缘电阻为6040MΩ。

2.2 处理过程分析

(1)发电机转子绕组绝缘电阻从交流压试验前的2.6MΩ下降至0.8MΩ,说明绝缘的薄弱位置在交流耐压试验时被击穿,导致绝缘电阻下降;

(2)两次电压冲击试验后,绕组绝缘电阻进一步减低至0.019MΩ,说明在脉冲电压作用下出现了新的绝缘击穿点;

(3)退出转子两侧槽楔(两侧各三段),清理后绕组绝缘电阻恢复至22MΩ,说明绝缘降低与转子两端槽楔下绝缘垫条被污染有关;

(4)处理9号槽第21段槽楔位置的绝缘槽衬后,转子绕组绝缘电阻提高至7610MΩ,说明该位置槽衬存在放电通道;对其他位置槽衬疑似放电点处理后绕组绝缘电阻无明显变化,说明转子槽衬缺陷主要集中在9号槽第21段槽楔位置一点,其他槽衬疑似点尚未形成放电通道;

(5)安装15号槽第3段槽楔后,绕组绝缘电阻从1390MΩ降至20MΩ,更换绝缘垫条后,绝缘电阻升至1390MΩ,说明该槽楔下绝缘垫条存在缺陷;

(6)对第3、21段所有槽楔下绝缘垫条处理后,回装转子槽楔,转子绕组绝缘电阻从1390MΩ升至9320MΩ,说明该两段槽楔下绝缘垫条普遍存在缺陷;

(7)所有垫条回装后转子绕组绝缘电阻为9290MΩ,两侧护环回装后绝缘电阻为5850MΩ,说明转子绕组绝缘缺陷已经得到有效处理。

3 转子绝缘缺陷原因分析

3.1 转子端部通风简介

该型号转子端部通风为俄供发电机典型的通风方式:经过氢冷器冷却后的氢气由通道进入端盖,从端盖导风通道进入发电机转子两端通风槽,再由通风槽进入转子端部护环下面绕组。其中一路从转子绕组的端部进风孔进入,流经绕组内风孔,分别从转子励侧、汽侧第一出风槽即第3、21段的出风孔经槽楔下垫条和槽楔的通风孔流出,如图5所示。

图5 转子端部整体

3.2 绝缘缺陷原因分析

(1)转子在制造、运输、安装调试、运行期间受到污染,转子槽内的污物在转子旋转时气流的作用下,在局部积聚,引起转子绝缘降低;积聚在一起的污物被气流吹散后,转子绝缘恢复,造成了在正常运行期间转子绕组回路的绝缘波动现象。

(2)转子端部绕组至第一出风槽段通风孔为横向铣槽(如图6所示),风路在该槽内转入槽楔出风孔有90度的转向,即切向转径向。发电机内部油污、漆皮、粉尘和金属颗粒等杂物随气流进入转子端部绕组,并从转子端部绕组通风孔进入第一道出风槽。由于风路在该槽内转入槽楔出风孔有90度的转向,杂物容易在此位置积聚(图2);同时也较易停留在绕组与槽楔的过度表面,即绝缘垫条表面,导致槽楔下绝缘垫条绝缘降低。

(3)两侧端部第一出风槽各有一组出风口在绕组侧面,即沿槽衬表面出风。由于绕组及槽楔下的绝缘垫条出风口都是长条形,而槽楔的出风口是圆形的,在图3放电的位置就容易积聚污物杂质,从转子端部进来的氢气中含有的油污、灰尘、金属颗粒等杂物在此处集聚,这就在绕组铜板和外部槽楔(地电位)之间累积成长条形状,槽衬绝缘板及绝缘垫块的绝缘距离都明显减少。从而导致发电机转子绕组的整体绝缘性能明显下降,此次发现的槽衬和垫条绝缘缺陷均在该部位,如图3和图4所示。

图6 端部绕组通风孔横向铣槽

现在国内主要电机生产厂家均不存在此设计,圣彼得堡电力工厂新生产的同型号转子也做了改进,均把出风孔设计在绕组铜板中间。

(4)转子第一出风槽部分槽衬和绝缘垫条在安装时,个别厚度过大的槽衬和垫条需要劈开使用,但是其加工表面没有再进行刷漆、烘干处理,同时这部分槽衬、垫条表面粗糙不平滑,更易受潮和染污,促使转子绕组整体绝缘进一步降低。

(5)绝缘垫条风口及侧面表面未进行刷漆、烘干处理,部分绝缘垫条风口粗糙,易受潮、积附油污等杂物。

根据缺陷位置及处理过程,对转子绕组绝缘缺陷原因进行了详细分析,造成此次耐压实验未通过的缺陷主要集中在转子端部第一出风槽,即第3段和第21段槽楔位置。转子端部为进出风首端,粉末更容易积聚,实际检查也发现,端部积聚的油污、粉末比中间段更多,所以此处为绕组绝缘的最薄弱部位,这也是造成此次耐压试验未通过一个主要因素。

3.3 异物来源分析

在缺陷处理过程中,对发电机转子进行了彻底检查清理,同时对定子膛内也进行了清理。对整个清理出的粉末进行了检测,主要成分有油污、漆皮、铁磁性粉末、绝缘材料粉末等。

(1)油污:主要来源于发电机端部密封油的渗漏;

(2)漆皮粉末:主要来源于发电机本体内部安装期间遗留的杂质以及密封油渗漏造成的发电机定子、护环和转子局部的覆盖漆脱落。这些漆皮粉末在发电机内部通风系统的作用下,进入转子端部和槽部的风道内;

(3)铁磁性粉末:主要来源于发电机供氢管道内的腐蚀物、本体内部加热器的腐蚀物、油系统铁磁性微粒杂质及制造期间残留的铁磁性杂质;

(4)绝缘材料粉末:来源于制造过程中残留的绝缘材料粉末。

4 结语

此次转子耐压试验未通过是各方面因素综合作用的结果。除了在设计和工艺上的缺陷之外,转子绕组绝缘缺陷还与污染有关。通过对发电机转子的处理,将发电机转子内残留的污物彻底清除,并对薄弱点进行了改进和处理,加强了发电机转子端部绕组和槽口绝缘,对绝缘垫条和槽衬进行了打磨、刷漆烘干处理。发电机冲转至3000r/m时绝缘电阻为830MΩ,一年运行周期中转子绝缘情况良好,未出现异常。

脉冲电压击穿法能够准确的定位转子绕组的绝缘缺陷,尤其是针对多点绝缘缺陷十分有效,但其同时也是一种破坏性试验,使用时需慎重。国内现役的俄供 TBB-320-2EY3、TBB-500-2EY3、TBB-800-2EY3几种TBB型号发电机定子部分缺陷较多,但转子绕组绝缘缺陷很少发生,特别是转子绕组回路的绝缘波动现象在其他同类型机组中尚未出现。文中用到的转子绕组的绝缘缺陷处理方法是在TBB-1000-2Y3型发电机多年工作经验的基础上总结出来的,通过实践证明是十分有效的。针对同类型的俄供发电机,用此种方法改善转子的绝缘性能,提高其可靠性效果较好。

[1]DLT/596-1996,电力设备预防性试验规程[S].中华人民共和国电力工业部,1997.