TP-CQ特殊螺纹套管结构设计及其下套管技术

2013-01-12刘鹏

刘 鹏

(中国石化 华东钻井新疆指挥所装备部,新疆 轮台841600)

随着石油工业的发展,尤其是深井、超深井、高压气井、定向井的开发以及高含硫(CO2等腐蚀气体)气井的开采,对石油套管的使用性能提出了更高的要求。具有API标准螺纹连接(如短、长圆螺纹和偏梯形螺纹)的油、套管在许多情况下难以满足生产需求[1-2]。因此,国内外相继开发出 VAM-TOP、MUST、TP-CQ等特殊螺纹连接,这些特殊螺纹连接具有较好的抗粘扣性能、可靠的气密封性能及较高的连接强度。本文就TP-CQ特殊螺纹套管结构及其下套管技术进行重点分析。

1 技术分析

TP-CQ螺纹套管是天津钢管有限责任公司与长庆油田、西安石油管材研究所等单位合作开发出的具有自主知识产权的金属气密封套管[3]。

1.1 结构设计

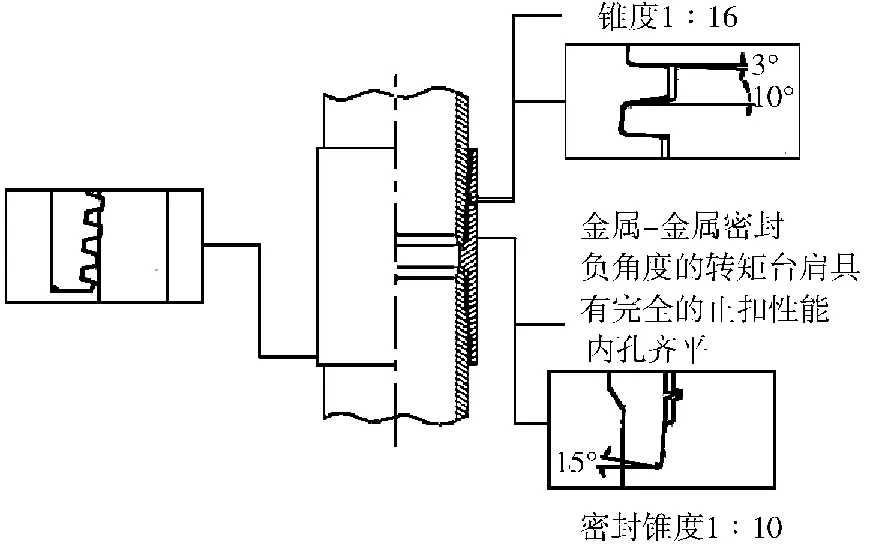

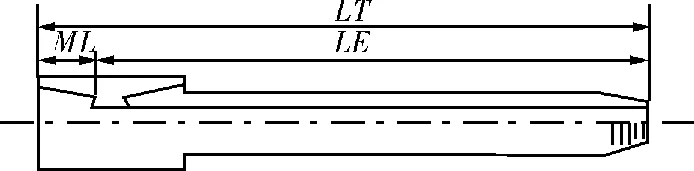

TP-CQ螺纹套管接头由螺纹和锥形密封面组成,螺纹齿形是API偏梯形螺纹的改进型,过盈的密封面提供气密封性能,其结构如图1所示。

图1 TP-CQ螺纹结构

1) 螺纹设计 API偏梯形螺纹接头具有高的连接强度,特殊螺纹接头的牙型大多仍采用API偏梯形螺纹。为了消除接头拧紧后堆积在接头内的螺纹密封脂,对母螺纹作了改进,确定了合理的螺纹过盈量,保证接头在腐蚀环境中安全可靠。

2) 密封面设计 当密封面有间隙时,无论密封面接触压力多高,气体都会通过间隙泄漏出去。特殊螺纹连接主要设计为高气密性的接头,要求密封面接触压力要高、接触面要宽,采用宽接触面积的锥形密封面,并选择了合理的密封过盈量。合理的密封过盈量保证了接头反复上卸时,密封面不发生粘扣;同时设计成负角度的转矩台肩,由于楔形作用,增加了接头的密封能力。

1.2 主要技术参数

规格范围 ø114.3~ø244.5mm

材料 碳钢及低合金钢

钢级 API系列钢级+TP系列钢级

每英寸牙数 5

导入面角度 10°

承载面角度 3°

螺纹锥度 1∶16

抗粘扣处理 接箍磷化或镀铜

1.3 性能特点[4-5]

1) 密封性能 满足高压(高含硫)气井的使用要求,在轴向拉伸、内压和温度热循环的载荷条件下,不发生泄漏。

2) 抗H2S应力腐蚀能力 接头设计为低应力型式的,保证接头在腐蚀环境下不发生失效。

3) 连接强度 具有不低于管体屈服强度的接头连接强度,适用于深井和超深井。

4) 其他性能 接头具有良好的抗粘扣性能。

2 下套管前

2.1 套管在井场的存放

所有的套管其螺纹部分应一直戴上护丝。任何时候套管都应放在无石头、沙子或污泥(正常钻井泥浆除外)的台架上。若不慎把套管拖入泥土中应重新清洗螺纹。

2.2 准备工作和设备

首先检查转换短节、安全短节、浮鞋、浮箍、悬挂器等所有的附件。由于这些附件来自不同的制造厂家,应仔细检查附件上加工的螺纹是否符合管柱设计要求。

2.2.1 卡瓦及吊卡

对于长管柱,推荐使用卡瓦式吊卡,卡盘和卡瓦应保持清洁,没有损伤,并配合适当。对重套管柱,应使用超长卡瓦,卡盘平面必须保持水平。

2.2.2 对扣器

对扣器在公端下放进入母端时提供导向,应坚持使用对扣器,并在下套管前检查对扣器与套管外径是否相配及橡胶块的状态。

2.2.3 鼠洞

如需要在鼠洞内存放套管,应清理鼠洞或更换另一干净的鼠洞,其内应无泥浆和沙子。鼠洞内泥浆、沙子及其他污物或杂物一旦污染螺纹且清洗不干净,将对螺纹、密封面、转矩等造成影响。

2.3 液压动力钳的安装及转矩修正

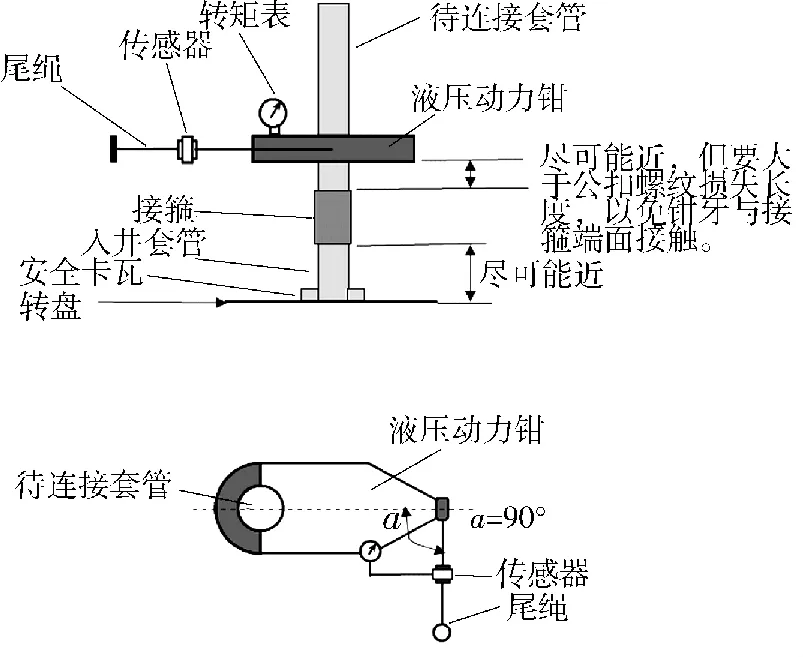

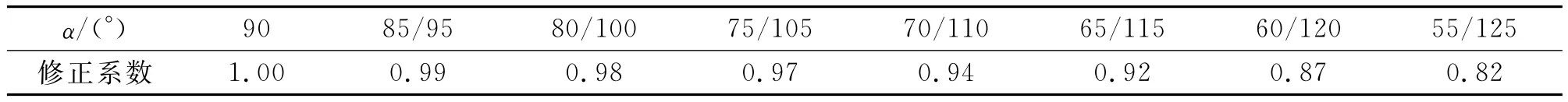

推荐使用带背钳的液压大钳,其状态应完好,卡爪应与套管的外径相配。液压大钳应可控制转速,并应能够以最小5r/min的转速操作。上扣转矩必须能够准确地检测和控制,转矩测量装置应经过校验并在检定的周期内。拉力传感器的拉绳应与大钳的力臂成90°,如果拉绳不能安装成与大钳力臂成90°,上扣转矩的示值相应地进行修正。大钳及拉力传感器的安装如图2所示,拉绳角度及转矩修正系数如表2。

图2 大钳及拉力传感器的安装

表2 拉绳角度及转矩修正系数

3 现场套管准备

3.1 通径

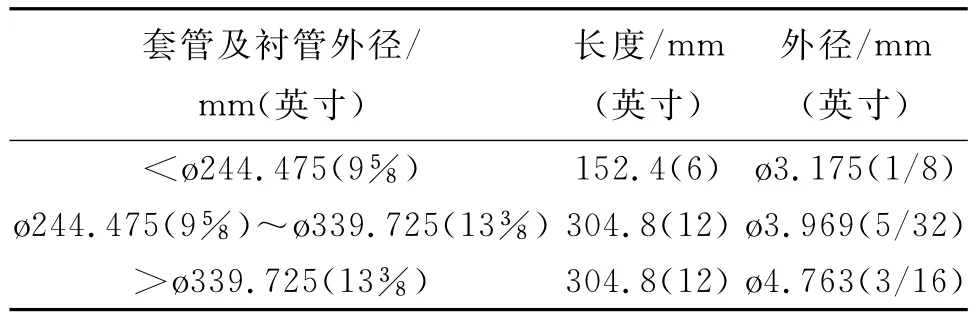

下套管前每支套管应进行全长通径,通径头的外径应符合API标准的要求或用户的特殊要求。通径前应保证套管的内表面干净、无异物,向管内放入及从管子里拉出通径头时应小心。通径时应将通径头放入母端,由母端向公端进行通径,以避免损伤螺纹、密封面及台肩。标准通径头最小尺寸如表3,如下部钻进需特殊钻头尺寸,可按“特殊通径”要求进行通径。

表3 API SPEC 5CT标准通径头最小尺寸

3.2 套管长度的测量

下套管前应测量每根套管的长度,应从接箍端面测量到公端密封面鼻端。常用套管损失长度测量如图3所示。

图3 常用套管损失长度测量示意

则由图3可得

每根套管有效长度(LE)=

全长(LT)-进扣长度(ML)

金属密封套管的进扣长度如表4所示。

表4 TP-CQ螺纹金属密封套管进扣长度

3.3 清洗

1) 必须保证上扣时螺纹及密封面上无坚硬的异物。

2) 应在使用前清洗螺纹。卸下公、母螺纹的护丝,用适当的方法(例如:非金属的刷子和蒸汽或不含氯快干溶剂)清洗螺纹油或储存脂。应确保清洗不造成环境污染。

3) 检查并清理管子内部,防止异物在套管对扣下放时落入接箍。如有压缩空气,应从母端向公端吹扫管子内部。

4) 清洗并擦干护丝。

3.4 外观检查及吊运

1) 在钻台上扣前,应在管架上对所有的螺纹进行目视外观检查,如有损伤应剔除。

2) 管子吊运至钻台时,应始终戴上护丝。

3) 每根套管在管架应小心地下放或滚动到走台上,不得抛掷。要避免套管碰撞井架或其他设备的任何部位,在井架大门处应备有缓冲(挡)绳。

3.5 耐腐蚀管使用要求

1) 使用尼龙吊带吊送套管。

2) 尽可能将管子保持在包装架内,直到最后下井前才应放到准备作业架上,在任何有可能与金属接触的地方使用垫料,包括运输和处置的全过程。

3) 使用无金属通径规 (高合金管)。

4) 在移动管子时,确认护丝干净并妥善安装在管子上。

5) 确保所有起出/剩余的管子是被安放在原始包装架上。

4 下套管

4.1 钻台上的操作

将套管提升到垂直的位置,卸下护丝,擦干净并检查螺纹,保证螺纹及密封端面无损伤并已清洗干净。

4.2 涂套管密封脂

套管公、母螺纹清洗干净后,将母扣螺纹擦干,在场地上把套管密封脂均匀涂抹在母螺纹上,涂上螺纹脂后应可见螺纹的轮廓。用于涂抹螺纹脂的刷子或用具不得有异物;同时螺纹脂不能稀释,推荐使用API Bul 5A3《螺纹脂通报》最新版本中规定的经过改进的高压螺纹脂,或使用用户指定的具有固化密封功能的特殊螺纹脂(如Cast101)。

4.3 对扣与上紧

套管上扣时按“对扣→引扣→进扣→紧扣”工序进行,高速进扣、低速紧扣,严格控制上扣转速,高速时小于15r/min,低速时小于5r/min,套管上扣质量以转矩和进扣长度两者控制,转矩值达到最佳值。

1) 在对扣时使用对扣器帮助对扣,应小心下放套管,以免损伤螺纹和密封面。

2) 应垂直对扣,条件允许情况下最好有人站在套管扶正台上帮助进行。

3) 若对扣后套管向一侧倾斜,则应提起来检查。如发现螺纹损伤,应清洗,用锉刀和油石修理,然后仔细清除任何挫屑,重新涂上螺纹脂。

4) 在对好扣后,应首先用带钳或缓慢地转动套管,以保证螺纹正常啮合,不发生错扣。

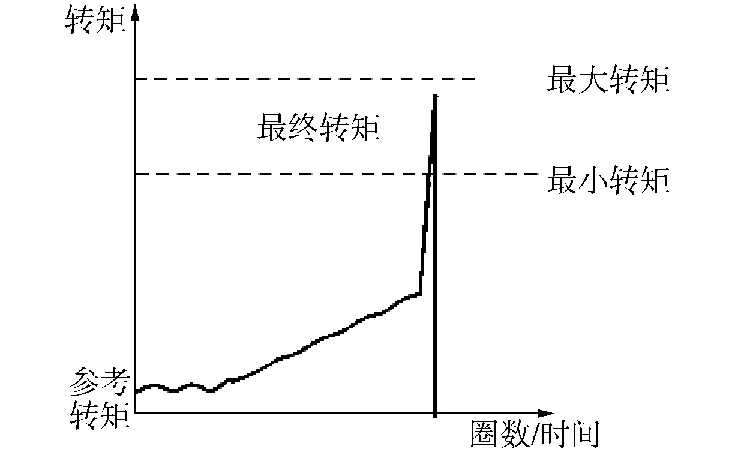

5) 上扣转矩应符合厂家推荐的转矩范围,TP-CQ特殊螺纹套管在公端打印有三角形标记,当未见明显对顶时,可通过三角形标记来判断上扣是否到位。金属密封螺纹套管典型的上扣转矩曲线如图4。

图4 金属密封螺纹套管典型上扣转矩曲线

4.4 套管的下放

以适当的速度下放或提升套管,避免冲击压力和抽吸,套管下放接近转盘时应减速。在直井段下放速度控制在20~30s/根,斜井段下放速度控制在30~60s/根,水平段下放速度控制在90~120s/根。

4.5 灌泥浆和循环泥浆及连接

1) 根据下套管前的实际钻井液密度灌浆,管内外压差取5MPa。

2) 下套管期间若要循环泥浆,需要使用泥浆循环接头(建议将循环接头的密封端面去掉,以免损坏接箍螺纹和密封面)。将泥浆循环接头与套管接箍适当连接,然后再将方钻杆与泥浆循环接头连接。

3) 应指定专人观察泥浆出口,随时报告出口返浆情况,及时发现井漏、井涌及其他异常情况。

5 结语

传统API螺纹存在密封性和抗拉强度等问题,其气密封性能很差,对于含有H2S、CO2和CI-等的井不适应。TP-CQ特殊螺纹套管能有效克服这些缺点,因其具有较好的抗粘扣性能、可靠的气密封性能及较高的连接强度等特点,主要应用于传统API螺纹不适应的井位,在油田市场具有广泛的应用推广价值,其经济和社会效益显著,对满足油气田需求、降低油田开发成本具有重要的意义。

[1] 付 彧,齐国权,卫遵义,等.特殊螺纹油套管设计及国内产品现状[J].石油矿场机械,2012,42(10):72-76.

[2] 卫 栋,易晓明,丰振军.非API螺纹特点及检测相关性探讨[J].石油矿场机械,2012,42(3):13-18.

[3] 天津钢管集团股份有限公司.TP-CO套管现场安全使用服务手册[K].2006.

[4] 雷齐松,李 振,刘 洋,等.特殊螺纹套管的结构及特点[J].化学工程与装备,2009(11):90-92.

[5] 雷齐松,李 振,任正军,等.TP-FJ特殊螺纹套管在塔深1井的应用[J].装备制造,2009(11):21-26.