非麻类韧皮纤维的研究与开发利用

2013-01-11沈银姣崔运花张木子钱震扬余秋晓

沈银姣,崔运花,张木子,钱震扬,余秋晓

(东华大学,上海201620)

随着生活的改善,人们对穿着舒适性的要求越来越高。天然纤维因其良好的舒适性、环保性而备受青睐。由于传统天然纤维资源的短缺,科研工作者将目光转向其他天然纤维。植物韧皮纤维是一种理想的纤维素聚合物,既能满足环保的要求又能弥补天然纤维短缺的状况。

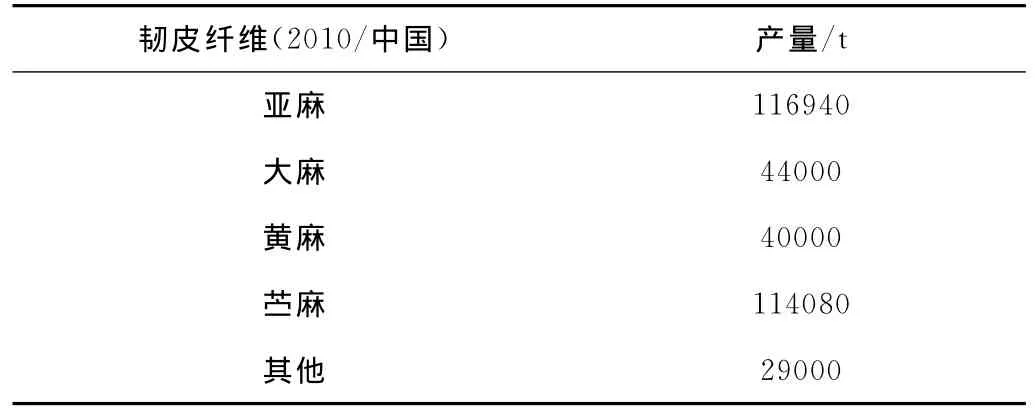

韧皮纤维一般是指从植物茎韧皮部获得的纤维,由纤维素纤维和胶质交叠胶着成束,其主要化学成分包括:纤维素、半纤维素、果胶、水溶物、木质素等。现已产业化生产应用的韧皮纤维有亚麻、大麻、黄麻等。表1为2010年我国麻类纤维的产量。

表1 2010年中国麻类纤维的产量

1 韧皮纤维制取方法

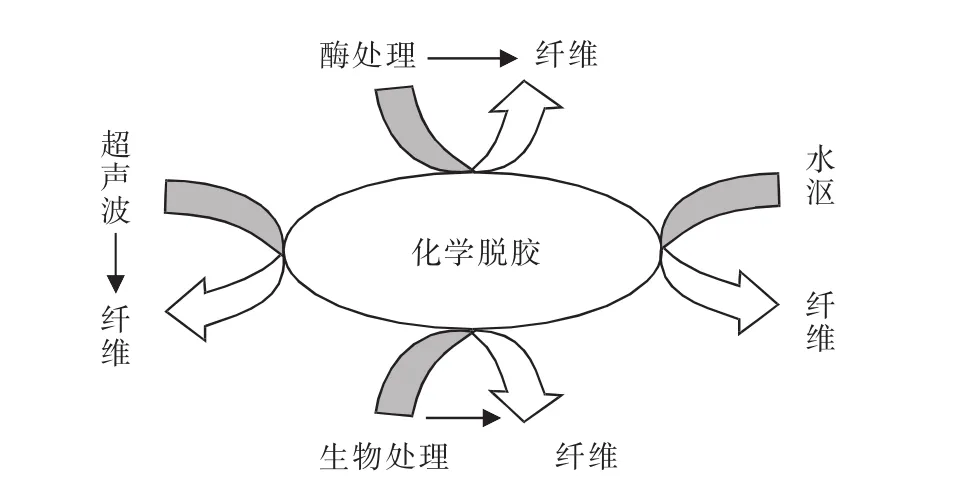

现阶段,韧皮纤维制取主要参照苎麻的脱胶工艺,常见的脱胶方法有天然沤麻法、化学脱胶法;新型脱胶技术有酶脱胶[1]、生物脱胶[2]、超声波脱胶[3]、闪爆法脱胶等。在实际生产过程中,为缩短时间,提高脱胶效率,常采用多方法合一脱胶,如微生物-化学联合脱胶法[2]、酶-化 学 联 合 脱 胶 法[4]、超 声 波-化 学 联 合 脱 胶法[5]等。

图1 麻类纤维脱胶方法

2 新型韧皮纤维

2.1 香蕉韧皮纤维

香蕉树是一种多年生常绿大型草本单子叶植物,属芭蕉科。香蕉韧皮纤维是从香蕉茎中取出柔软的纤维内皮,经过干燥、精练、解纤而制成的纤维,主要是由纤维素、半纤维素和木质素组成,香蕉茎的含纤量因部位不同而存在差异[6]。

香蕉韧皮最早用手工剥取方法,后来采用机械方法,即将香蕉茎切割成段后再破片撕开成片状,然后在简单的设备上反复刮取制得纤维。现常采用化学脱胶法:预酸→碱煮→焖煮→漂白→酸洗。后有人在此基础上改进其工艺,采用酶-化学联合脱胶法[7],即在预酸过程中加入酶处理,这不仅能成功去除大部分杂质,而且可将木质素含量降到1.58%。

香蕉纤维横截面既具有棉纤维横截面的部分特征,又具有麻类纤维的横截面部分特征。其横截面呈腰圆形,大多数纤维含有中腔,在中腔与胞壁之间存在明显的裂纹和缝隙;较少的纤维上只有中腔,而在中腔与胞壁之间没有裂纹。纤维的纵向形态呈扁平状,一部分有天然的转曲,一部分纤维的表面还具有横节结构[8]。

根据FTIR测试发现,其分子结构中有大量羟基,具有良好的吸湿性能,在65%相对湿度下的回潮率可达14.5%。香蕉茎纤维单纤维较细,约8~20μm,长度比较短,大约只有2.0~3.8mm。纤维采用半脱胶生产工艺,因为纤维束中的单纤维根数分布不均匀,导致纤维的细度差异较大,质量不稳定。细的束纤维平均纤度约3~5tex,粗的束纤维平均纤度约为8~10 tex[9]。

香蕉纤维抗碱、酚、甲酸、氯仿、丙酮和石油醚的能力较好,可溶于热浓硫酸中。其抗酸、抗碱性介于棉纤维和羊毛之间,抗酸性好于棉而抗碱性不如棉,抗碱性优于羊毛而抗酸性不如羊毛[10]。

香蕉纤维的染色性能与亚麻纤维相似,但比亚麻纤维更易染色。采用活性染料染香蕉纤维,元明粉质量浓度为30~60g/L,纯碱质量浓度为10~20g/L时,染色效果较好[11]。

香蕉纤维目前尚未得到大规模开发利用,主要用于生产手提包和其他装饰品、简单的家庭用品,绳索和麻袋。日本开发出一种用香蕉茎纤维制造的强度较高的纸,可以用于制作咖啡的包装袋。哥斯达黎加使用大量的香蕉茎纤维进行造纸。苏州一家纺织企业,将生产的香蕉纤维,织造成了轻薄休闲面料。广东省造纸研究所用香蕉茎为材料,成功制成水泥袋内层纸。

2.2 桑皮纤维

桑树是落叶性多年生双子叶木本植物,属荨麻木桑科。韧皮中纤维素含量达32.48%,高于竹原纤维中纤维素的含量[12]。

桑树枝条趁鲜剥下韧皮,不经过刮青过程,经自然晒干后即可用于脱胶。对桑皮纤维的制取主要有两种方法。一是化学脱胶法,其主要工艺为:桑皮除杂→水浸→水洗→预处理→一煮→水洗→二煮→酸洗→水洗→皂洗→水洗→烘干→后整理。二是生物-化学联合脱胶法,其主要工艺为:试样浸润→水洗→生物酶沤制→沥水→碱液煮练→水洗→漂白→水洗→烘干。后者对纤维的损伤较小。

桑皮纤维的横截面形状为三角形、椭圆形和少量多角形,其中以椭圆形的居多,纤维中间无胞腔;纵向有沟槽和隆起,与麻纤维纵向侧面带有竖纹的结构较为相似,且表面有稀疏的折迭痕,可能会造成了桑皮纤维上的弱节[13],无天然转曲。由于桑皮纤维单纤维较短,常采用半脱胶的方法将其制成工艺纤维用于纺纱[14],纤维的平均长度为21~23.0mm,最长者可达25.0mm,线密度为2.3dtex,桑皮纤维的强度为8.0~13.0cN/dtex,断裂伸长率为3.5%~8.5%,好于棉、麻[15],质量比电阻为106~107Ω·g/cm2,优于桑蚕丝、麻,与棉花相当[16]。

桑皮纤维可采用活性染料染色。染色性能与脱胶工艺效果和脱胶桑皮纤维的形态有关,残胶率高则上染率低[17]。桑皮纤维适合中低温型活性染料,得色率较高,可达65%。

桑皮纤维的主体长度较短,短绒率较高,长度差异大,在棉纺设备上纯纺或以桑皮纤维含量较高的混纺品种纺纱难度较大,适宜与其他棉型纤维混纺成中粗特纱[18]。桑皮纤维常与棉、毛、丝、麻、涤等混纺生产新型纺织品[19]。由桑皮纤维制成的成品不仅具有蚕丝的光泽和舒适度,还具有麻制品的挺括、保暖和透气的特点,是极佳的绿色生态纺织品[12]。现阶段有人已经研制出了桑棉混纺、桑麻混纺、桑纤维与桑蚕丝交织、桑麻纱与涤长丝交织的织物,具有广阔的市场前景。

2.3 棉秆皮纤维

棉花是离瓣双子叶植物,属锦葵目锦葵科木槿亚科棉属。棉秆中含有丰富的纤维素、木质素和果胶质,棉秆皮的纤维素含量从枝头到中部再到根部逐步降低,从41.33%降至40.20%,在纺织领域具有较大的开发价值。

棉杆皮纤维的制取主要采用化学脱胶、生物脱胶两种方法。现已研究的化学脱胶法包括以下两种,一种化学脱胶工艺为:试样准备→浸酸→水洗→一次碱煮→打纤→二次碱煮→酸洗→水洗→烘干;第二种化学脱胶工艺为:试样准备→预碱→预氧→水洗→一次碱煮→打纤→二次碱煮→酸洗→水洗→烘干。生物脱胶工艺为:预处理→果胶酶脱胶→热水洗涤→冷水洗涤→稀碱液处理→冷水洗涤→打纤→白腐菌脱木质素→热水洗→冷水洗涤→弱酸处理→清水洗涤→烘干。

第一种化学脱胶对胶质去除效果好,第二种化学脱胶对去除木质素有良好的效果,生物脱胶可以减少碱用量,但脱胶效果不如前者[20]。

棉秆皮纤维的横截面为椭圆形,纤维有中腔,为天然中空纤维;纵向有沟槽,表面凹凸不平,束纤维叉枝较多。不同部位纤维的性能差异较大,对根部、中部、稍部三段研究发现,从下到上其细度、残胶率逐渐变小,分 别 为 3.26,2.89,2.47tex;6.9%,5.6%,5.3%[21]。由于全脱胶制备的纤维长度分布广、短绒率高,借鉴麻类纤维半脱胶法制取的工艺纤维平均长度为75.6mm,线密度平均值为16.5dtex;断裂强度23.74cN/tex,可以满足纺纱要求。对于棉杆皮纤维的化学性能的研究仍需不断深入。

棉杆皮的工艺纤维具有麻类纤维的手感,具有较高的应用开发价值,但目前仍是一个有待进一步探索的课题。

2.4 光叶楮纤维

叶光楮是叶光楮系速生阔叶材种,落叶乔木,属桑科构树属。光叶褚茎皮中含有酚性成分、氨基酸、蛋白质、多肤、糖、多糖及其苷类、皂苷、黄酮类及其苷类、植物甾醇和三萜等多种化学成分,具有医疗保健效果[22]。其韧皮层纤维素含量高达60%,具有较高的开发利用价值。

现有两种工艺制取该纤维,分别为生物-化学联合脱胶法:叶光楮原料→生物酶浸渍→水洗→碱氧一浴→水洗→打纤→抖松→脱水→给油→脱水→烘干[23];微波辐照碱氧一浴处理:光叶楮韧皮→浸泡→微波辐照预酸处理→水洗→微波辐照碱氧→浴脱胶→水洗→给油→自然晾干→光叶楮纤维[22]。

光叶楮纤维表面光滑无转曲,但有很多横节和纵向条纹,表面可看到清晰的节点;纤维的横截面为不规则的圆形,具有连续的中腔,且中腔的宽度随纤维位置的变化而不同。光叶褚纤维的细度为20~34μm,长度为5~15mm,线密度为2.54dtex。断裂强度、断裂伸长率与亚麻纤维、苎麻纤维相近,较黄麻纤维高,为4.07%~9.84%,且其强力严格符合二参数的 Weibull分布[24];其回潮率11.78%,含水率10.53%。由于其单纤维长度偏短,不适合单独纺纱,因此脱胶时采用半脱胶工艺,使其保留一定的胶质,从而形成具有一定长度的束纤维即工艺纤维以满足纺纱要求。

2.5 木芙蓉纤维

木芙蓉又名芙蓉花,落叶灌木,属锦葵科木槿属。木芙蓉含有丰富的黄酮类和甾醇类成分,具有较好的抗菌性、抗炎作用。其韧皮纤维素含量可达50%。不同时期的韧皮,纤维素含量稍有变化,随着生长时期的延长,纤维素含量逐渐增多。

采用传统化学脱胶工艺制取,工艺流程为:试样准备→浸酸→水洗→渗透剂处理→水洗→脱水→一煮→水洗→打纤→脱水→二煮→水洗→烘干→木芙蓉纤维。

芙蓉韧皮纤维呈圆形或扁平带状,纤维表面有明显的条纹,但无明显的转曲。纤维横截面呈椭圆形或不规则的多角形[25]。其工艺纤维平均长度为40~100 mm,平均线密度为37.3dtex,强度为2.74cN/dtex。通过X射线衍射分析其结晶度为69.05%;纤维的吸湿性与黄麻接近,优于苎麻。

芙蓉韧皮纤维可以做复合材料的增强材料,用于建筑模板、汽车内饰板等替代玻璃纤维;另外,它的韧皮纤维柔软且耐水,也可作缆绳和纺织品原料。

2.6 甘蔗皮纤维

甘蔗是禾本科单子叶植物,甘蔗皮纤维是典型的纤维素I纤维,其韧皮纤维中纤维素含量为45.4%左右。

采用化学脱胶工艺脱胶制取,即预酸→水洗→碱煮→水洗→搅拌→水洗→烘干。

经SEM观察发现,甘蔗皮纤维的纵向表面存有明显的沟槽;横截面形状不规则,无中空结构,较易粘结在一起[26]。纤维束的平均长度为194.8mm,结晶度为57.6%;吸湿回潮率和放湿回潮率分别为7.6%、13.2%,密度为1.50g/cm3。

甘蔗皮短纤维可用于制备复合材料,束纤维可以用于纺织纤维,具有广阔的应用价值。

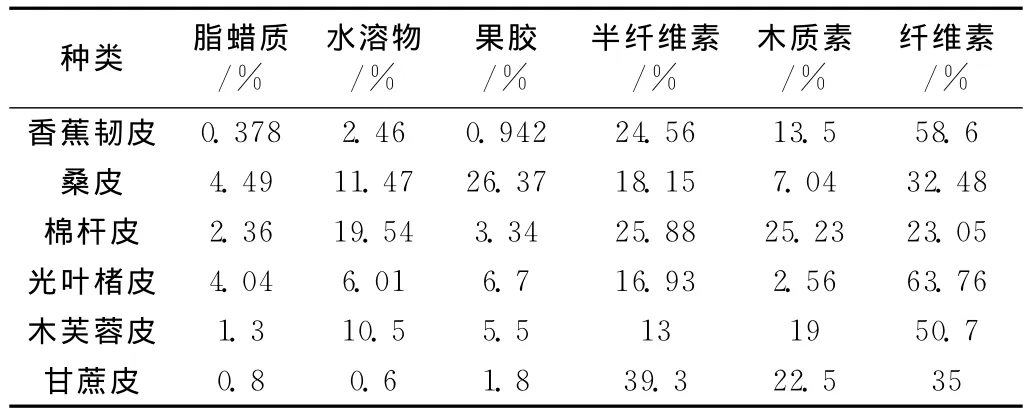

表2为不同植物韧皮化学成分含量对比,从中看出不同的植物韧皮所含的纤维素含量有很大差异,因此制取工艺也会有所差别。

表2 不同植物韧皮化学成分含量对比

3 开发韧皮纤维

新型韧皮纤维的开发并不意味着用韧皮纤维来取代其他常用的纺织纤维,而是满足人们对具有不同性能天然纤维日益增长的需求。一方面,由于韧皮纤维具有较高的断裂强力,其应用领域会不断扩大。另一方面,在那些不宜种植棉花、麻等传统纤维的国家,开发韧皮纤维可以减少对其他国家的依赖。

韧皮纤维产业化生产所需解决的问题:(1)韧皮层纤维素需达到一定的含量。纤维素含量过低,纤维制成率过低,开发成本较大。(2)研究有效去除木质素的方法。木质素的存在会对纤维的性能,手感产生不利影响。(3)研究可以产业化生产的可行性的脱胶方法。不同植物韧皮层所占的体积不一样,化学成分不相同,相对应的脱胶方法也各不相同。目前虽有很多种脱胶方法,但大多数仅限于实验室使用,是否适合产业化生产仍需验证。(4)需与纺织工业紧密合作,考虑纤维是否具有使用性能,满足特定需求等问题。

4 展望

非麻类韧皮纤维虽然现在只是处于开发尝试阶段,但它们具有广阔的应用前景。在倡导绿色环保的今天,不仅要求原料环保,更需要在制备工艺上严加把关,做到既节约成本又环保。因此,科研工作者仍有很多的工作要做。新型韧皮纤维的开发,必定会为纺织材料大家族增光添彩,产生较大的经济和社会价值。

[1]刘唤明,梁运祥,彭定祥.苎麻酶法脱胶的研究[J].中国麻业,2006,28(2),87-90.

[2]成雄伟.苎麻生物脱胶技术的生产研究[J].纺织导报,2008,(12),47-49.

[3]杨英贤,姜宜宽,张书策.罗布麻微波-超声波脱胶工艺的研究[J].毛纺科技,2006,(9),27-29.

[4]余秀艳,孙小寅,杨 微.苎麻生物酶脱胶工艺研究[J].纺织科技进展,2012,(01),26-28.

[5]杨英贤,宁福军,陈言芳.超声波在罗布麻脱胶预处理中的应用[J].纺织导报,2005,(05),25-27.

[6]黄润燕.香蕉茎秆纤维资源综合利用[J].轻纺工业与技术,2010,39(06),53-55.

[7]熊月林,崔运花.香蕉韧皮纤维的制取工艺[J].东华大学学报,2008,34(01),61-65.

[8]陈 敏,蒋艳凤,季 荣,等.香蕉纤维的形态结构与性能分析[J].上海纺织科技,2010,38(08),9-11.

[9]梁 冬,邓沁兰,石倩青.香蕉茎纤维的现状及开发应用前景[J].化纤与纺织技术,2007,(01),28-31.

[10]王 红,翁 扬,形声远.香蕉纤维的制备及产品开发[C].第十六届全国花式纱线及其织物技术进步研讨会,2010.12.18-19.

[11]董 洁,陈 敏,夏建明.香蕉纤维结构及其染色性能[J].印染,2011,(10),10-12.

[12]王建坤.新型服用纺织纤维及其产品开发[M].北京:中国纺织出版社,2006.

[13]丛锐利.桑皮纤维的化学提取方法及性能研[D].天津工业大学,2007.

[14]荆学谦,杨佩鹏,武海良,等.桑皮纤维脱胶工艺初探[J].中国麻业,2006,28(04),182-186.

[15]丛锐利,董卫国.桑皮纤维的化学提取方法及性能测试[J].山东纺织科技,2007,(4),23-25.

[16]马君志,杜丽霞.桑皮纤维的制备及其产品开发[J].纺织导报,2007,(05),67-69.

[17]李冬梅,吴长春,杨佩鹏,等.桑皮纤维染色性能研究[J].纺织科技进展,2008,(6),78-79.

[18]马艺华,谭 磊,钮 光.桑皮纤维脱纺纱工艺技术研究[J].中国麻业科学,2011,33(01),182-186.

[19]牛建设.桑皮纤维的开发与利用[J].农产品加工,2011,(02),11.

[20]张胜靖,孙建磊,李 龙.棉杆皮脱胶工艺比较研究[J].纤维素科学与技术,2010,18(03),34-37.

[21]李 龙,赵领航.棉秸秆提取天然纤维素纤维的工艺及纤维形态结构[C].2012中国纺织学术年会论文集,282-286.

[22]张 欣.光叶楮纤维结构与性能演技及微波辅助脱胶工艺参数优化[D].青岛大学,2011.

[23]曲丽君,毕晓春,郭肖青,等.光叶楮纤维的性能测试分析[J].棉纺织技术,2009,37(11),671-673.

[24]张 欣,曲丽君,郭肖青.光叶楮纤维强力的概率分布分析.山东纺织科技,2010,(5),5-7.

[25]黄 丽,张尚勇.芙蓉韧皮纤维的提取及其性能测试[J].武汉科技学院学报,2009,(05),56-58.

[26]宗闪闪.甘蔗皮纤维的提取工艺初探[J].南通大学(自然科学版),2010,9(2),54-58.