高压气瓶材料拉伸过程声发射信号特征分析

2013-01-06吕秋娟秦忠宝胡晓龙

陈 敏,吕秋娟,秦忠宝,胡晓龙

(第二炮兵工程大学,陕西西安 710025)

高压气瓶材料拉伸过程声发射信号特征分析

陈 敏,吕秋娟,秦忠宝,胡晓龙

(第二炮兵工程大学,陕西西安 710025)

为了解高压气瓶材料的拉伸断裂特性,对高压气瓶材料的拉伸断裂过程进行了声发射检测试验,分析其在拉伸过程不同阶段的声发射信号特征,得到了材料的拉伸特性以及声发射信号规律。分析结果表明,拉伸过程的声发射信号与理论分析一致,能够较好地反映材料内部的损伤过程,为声发射技术检测该类高压气瓶提供了基础数据。

拉伸试验;声发射;材料缺陷

声发射(AE)是指材料局部因能量的快速释放而发出瞬态弹性波的现象。材料在应力作用下的变形与裂纹扩展,是结构失效的重要机制。声发射技术作为一种新型动态检测技术已被广泛应用于材料的无损检测,即通过材料内部变形和裂纹扩展而产生的声发射信号来判断材料内部缺陷。

对于重复加载的过程,声发射具有两种不同的效应,即凯塞效应和费利西蒂效应。大多数金属材料,可观察到明显的凯塞效应。重复载荷到达原先所加最大载荷以前不发生明显声发射,这种声发射不可逆性质称为凯塞效应。但是,重复加载前,如产生新裂纹或其他可逆声发射机制,则凯塞效应会消失。材料重复加载时,重复载荷到达原先所加最大载荷前发生明显声发射的现象,称为费利西蒂效应。一般纤维复合材料都具有费利西蒂效应[1]。

为了实现声发射技术在高压气瓶检测中的应用,首先需研究该种材料的声发射特性。通过对该材料制成的标准试件进行拉伸试验,利用声发射技术监测其拉伸试验过程,以获取材料损伤过程的声发射特性。

1 试验

1.1 试验装置及试样

本试验装置主要包括材料拉伸试验机、声发射检测设备等。试验系统如图1所示。

图1 试验装置示意图

材料拉伸试验机为WDW-100微机控制电子拉伸试验机,最大试验负荷100kN。试验所用的声发射设备是美国PAC公司的PAC-8型8通道声发射仪,可以实时显示出声发射信号的波形和参数数据列表及各种类型的图表。试验时前置放大器门槛电压值设为40dB,采样频率为1MHz。

试样由高压气瓶直接轴向切取,按照国标加工,其材料为35CrMo,试件直径为10mm。预制两转借耦合块用于声发射传感器与试件的连接。

1.2 试验过程

第一步,安装试件。将试件安装在材料试验机上。

第二步,布置传感器。利用特制的传感器耦合块将两个声发射传感器夹在试件上,采用凡士林作为耦合剂。

第三步,连接声发射仪器。连接仪器,并用铅芯折断模拟声发射信号源,测试声发射数据采集系统,测定传感器的幅度响应及线定位准确性。

第四步,设定试验参数。接通材料试验机电源后,测定试验环境的噪声,根据背景噪声水平,设置试验参数。

第五步,启动材料试验机,预加载荷1kN后暂停,然后同步启动试验机和声发射仪,实现整个实验系统的同步采集,按照预定加载速度加载(3mm/min),直至试件被拉伸破坏。

1.3 转接耦合块对声发射信号的影响

由于试验采用标准圆柱形试件,在安装声发射传感器时需要使用转接耦合块以保证传感器与试件的紧密接触。由于该类耦合块没有标准的零件可以使用,因此本试验通过自制两转接耦合块用于声发射传感器与试件的连接,该耦合块的材料为45#钢。首先研究该转接耦合块对声发射信号的影响。

利用铅笔芯断裂来模拟声发射信号已经得到了广泛的应用。将HB铅笔芯在试件上进行折断,分别利用声发射传感器对通过试件直接进行接收和通过转接耦合块进行接收的信号进行比较,来观察其声发射信号特征。

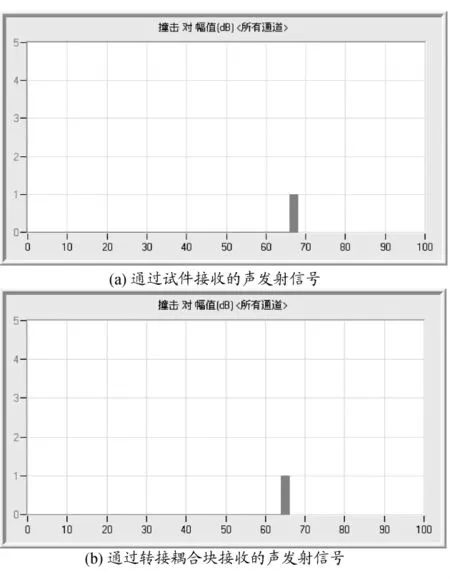

图2 声发射信号幅值

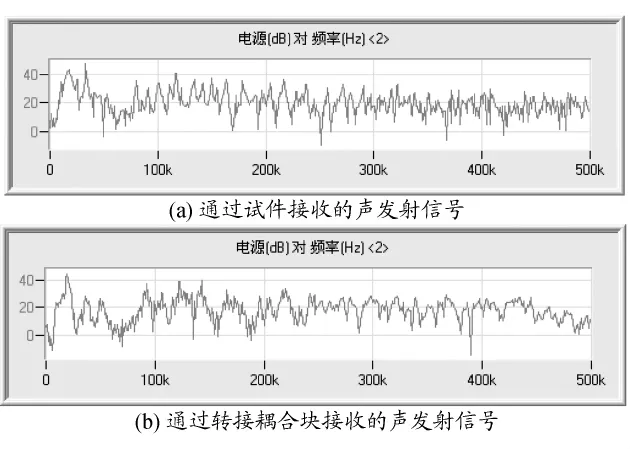

图2所示为声发射信号的幅值,通过对比两种情况的声发射信号图可以发现,直接通过试件接收的信号幅值为67dB,通过转接耦合块接收的信号幅值为65dB,信号有稍微的衰减,两者比较接近。图3所示为声发射信号的频率,可以看出,直接通过试件接收的信号频率与通过转接耦合块接收的信号频率基本一致。

图3 声发射信号频率

由此可知,转接耦合块可以保证传感器与试件紧密连接,对声发射信号影响也较弱。因此,可以用于圆柱形试件的声发射研究。

2 试件拉伸过程声发射特征及分析

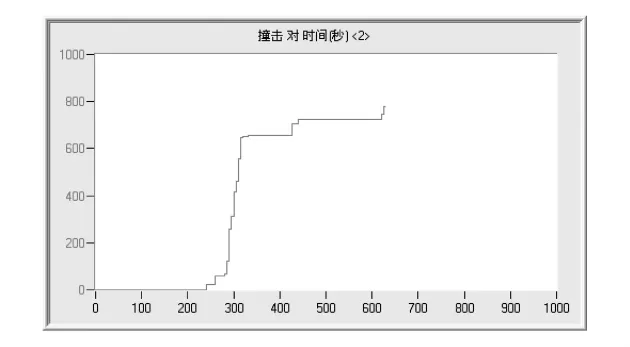

图4所示为拉伸过程的应力-时间关系图,试件为中碳合金钢,拉伸过程具有典型的4个阶段:(1)弹性阶段。发生弹性变形,在外力解除后,变形可完全消失。(2)屈服阶段。表现为屈服特性,应变有明显增加,应力不变或稍微下降,此阶段有显著的塑性变形。通过图4中曲线可以发现该材料的屈服阶段的持续时间较长。(3)强化阶段。材料又恢复了抵抗变形的能力,要使它继续变形必须增加拉力,且该材料在强化阶段的应力比屈服阶段的应力要明显大许多,此阶段试件的横向尺寸明显缩小。(4)断裂阶段。试件在某一局部范围内发生缩颈现象,由于缩颈部分横截面积迅速减小,试样继续伸长所需拉力也相应减小,即应力减小,应变增加,直到试件断裂[2]。

图4 试件拉伸应力-时间曲线图

2.1 撞击量特征及分析

图5所示为试件的撞击计数曲线,参照拉伸断裂的应力-时间曲线,分别对拉伸过程的4个阶段进行分析。

a.弹性变形阶段。从图中可以看到在弹性变形阶段没有出现声发射信号。初步判断这是由于该试件是从已使用过的气瓶上切取的试样,也就是说该试件在弹性变形范围内承受过载荷。根据凯塞效应,该试件在弹性变形范围内不会产生声发射信号,并且通过在弹性变形阶段没有产生声发射信号还可以判断出该试件中不含有裂纹。

b.屈服阶段。材料在该阶段开始出现塑性变形。试件屈服时会发生大范围的塑性变形,材料内部的位错运动加剧,密度增加,位错滑移和位错雪崩使得材料塑性变形的能量释放,因此产生了大量的声发射信号。

c.强化阶段。随着载荷的增加,塑性变形加剧,材料开始硬化,位错运动的自由度大大减少,塑性变得很差,该阶段仍有大量的声发射信号产生,相对塑性屈服阶段,其活动性较差。

d.断裂阶段。材料发生颈缩后,材料内部的变形由原来的单向拉伸变成三向拉应力状态,此时产生极大的塑性变形,位错运动的自由度极大减少,塑性变得极差,位错塞积和位错纠缠相当严重,进一步塑性变形量很有限,处于有利于滑移位向的位错很少,位错的滑移距离也很短,因而该阶段的声发射信号量很少,能量低,活动性很差[3]。

图5 撞击波形-时间曲线图

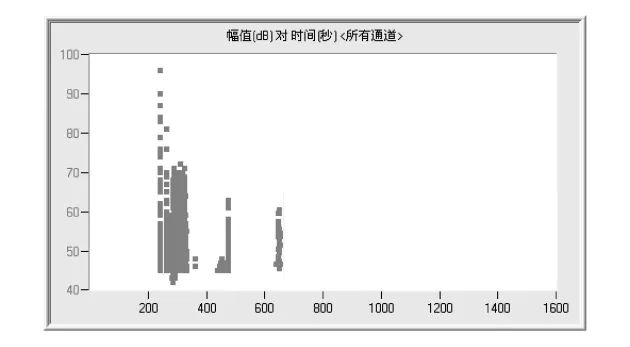

2.2 幅值特征分析

图6所示为幅值时间的二维散点图。从图中可以看出,试件拉伸断裂过程中信号幅值主要集中在45~70dB范围,第一次大幅度信号发生在开始塑性变形的时刻,第二次大幅度信号则发生在试件断裂时期。信号的幅值范围与背景噪声信号的幅值范围相差较远,因此背景噪声信号对本次试验的结果影响不大,可以通过调节门槛值来有效地去除噪声信号[4]。

图6 幅值时间散点图

2.3 频域特征分析

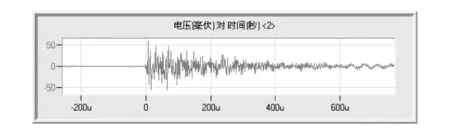

为进一步了解金属拉伸断裂过程的声发射信号特征,从所得信号中提取典型声发射事件,从图7波形图中可以看出声发射信号类型为典型的突发型声发射信号。从频率图中可以看到,信号频率范围比较宽,主要集中在0~400kHz之间。因此在对高压气瓶进行整体检测时,声发射传感器的选择应该尽量使用宽频传感器,以避免遗漏有效声发射信号,从而保证测量结果的准确性[5]。

图7 声发射信号波形图

图8 声发射信号频谱图

3 结束语

通过对是否使用转接耦合块两种情况的声发射信号进行对比,得知使用转接耦合块只使信号发生微弱衰减,可以用于对声发射传感器的连接,在检测高压气瓶时也可以采用类似方法连接传感器与气瓶。金属拉伸断裂过程中,弹性变形、塑性变形、屈服、断裂四个阶段,声发射的事件从无到有,弹、塑性阶段逐渐增大,屈服阶段达到峰值,断裂阶段又逐渐减小,直到断裂[6]。声发射实验曲线能够与理论较好地吻合。利用声发射技术可以检测材料拉伸损伤过程,下一步有必要对含不同缺陷的高压气瓶材料进行试验,分析不同缺陷下的声发射特征,从而使声发射技术有效应用于高压气瓶的检测。

[1]杨明纬,耿荣生.声发射检测[M].北京:机械工业出版社,2005:15.

[2]徐长航,刘立群,陈国明.钢制试件拉伸断裂及疲劳开裂声发射特征分析[J].中国石油大学学报,2009,33(5):95 -99.

[3]吴占稳,沈功田.起重机常用钢材拉伸过程的声发射特征研究[C]//中国力学学会学术大会'2009.郑州:中国力学学会办公室,2009:461.

[4]沈功田,耿荣生,刘时风.声发射信号的参数分析方法[J].无损检测,2002,24(2):72 -77.

[5]岳亚霖,韦朋余,张炜,等.船用金属材料声发射信号特性研究[J].实验力学,2008,23(6):496 -502.

[6]伍蒋军,黄振峰,毛汉领.金属拉伸声发射信号特征分析[J].浙江工业大学学报,2011,39(3):301 -303.

Characteristics Analysis of Acoustic Emission Signals from Tensiling Process of High Pressure Gas Cylinder Materials

CHEN Min,LV Qiujuan,QIN Zhongbao,HU Xiaolong

(The Second Artillery Engineering University,Shaanxi Xian,710025,China)

Using acoustic emission methods for tensile fracture process of high pressure gas cylinder material,it analyzes the stretch features and acoustic emission signals regular.Based on the acoustic emission signals characteristics analysis of different stage in tensile process,it shows that acoustic emission signals and theory analysis are consistent,and the result reflects material internal damage process well and judges the material defects.

Tensiling Experiment;Acoustic Emission;Material Defects

TG115

A

2095-509X(2013)05-0059-04

10.3969/j.issn.2095 -509X.2013.05.015

2013-02-06

陈敏(1989—),男,湖南益阳人,第二炮兵工程大学硕士研究生,主要研究方向为压力容器安全性能。