活性染料浸染大青杨单板的上染性研究

2013-01-05李艳云王金林李国英

李艳云,王金林,周 宇,李国英

(1.中国林业科学研究院木材工业研究所, 国家林业局木材科学重点实验,北京100091 ;2.内蒙古森林工业集团有限责任公司,内蒙古 牙克石 022150)

活性染料浸染大青杨单板的上染性研究

李艳云1,王金林1,周 宇1,李国英2

(1.中国林业科学研究院木材工业研究所, 国家林业局木材科学重点实验,北京100091 ;2.内蒙古森林工业集团有限责任公司,内蒙古 牙克石 022150)

选用活性艳红KD-8B和活性黄K-RN染料浸染大青杨单板,试验研究染液浓度、染色时间、染色温度对上染率的影响。结果表明,浸染因素中染液浓度对上染率的影响较大,活性黄K-RN染料的上染率明显高于活性艳红KD-8B染色单板。

杨木单板;染色;活性染料;上染率

木材染料上染率是指上染到木材上的染料量与染色前染液中染料总量的百分比,是衡量其性能及染色质量的重要指标之一,也是判断染色效果的主要指标之一[1]。

目前,我国在酸性染料对木材的染色机理及上染率方面的研究主要有:陈玉和[2]采用酸性大红染料对泡桐单板进行染色试验,研究影响上染率的因素;李春生[3]选用3种酸性染料对I-214杨单板进行单色和拼混染料染色,探讨染料上染率及影响因素;在活性染料方面,周宇[4]选取活性艳蓝染料以不同工艺条件浸染杨木单板,测定在各种条件下的染着量;邓洪等[5]对3种M-型活性染料杨木单板上染率进行试验。其它种类活性染料对木材染色机理及上染率的研究较少见。

活性染料是一种含有能与纤维素纤维上的羟基、蛋白质纤维上的氨基或锦纶上的酰胺基发生共价键结合的活性基团可溶性染料[6-7]。活性染料具有优良的湿牢度和匀染性能,而且色泽鲜艳,已成为纤维素纤维纺织物染色和印花的一类十分重要的染料[8]。

木材染料上染率的受多种因素影响,例如染料种类和染液构成、木材树种和构造、浸染工艺因素等[9-13]。本研究选用两种活性染料浸染大青杨单板,并就影响单板浸染上染率的主要工艺因素(浓度、时间、温度)进行试验研究,以期为确定活性染料浸染大青杨单板的最佳染色工艺条件提供参考依据。

1 材料与方法

1.1 试验材料与仪器

1) 试材:大青杨(Populus ussuriensis Kom),气干密度0.406 g/cm3,单板尺寸为 60 mm×80 mm×2 mm。

2) 染料:活性艳红KD-8B、活性黄K-RN,购自北京广春染料厂。

3) 仪器:电热恒温水浴锅、多光源分光测色计、紫外-可见分光光度计 UV-2501PC。

1.2 试验方法

1.2.1 试件制作

将大青杨木段刨切成厚2 mm的单板,裁剪成60 mm×80 mm的试件,经双氧水漂白预处理、水洗及自然干燥,含水率控制在12%。

1.2.2 试验设计

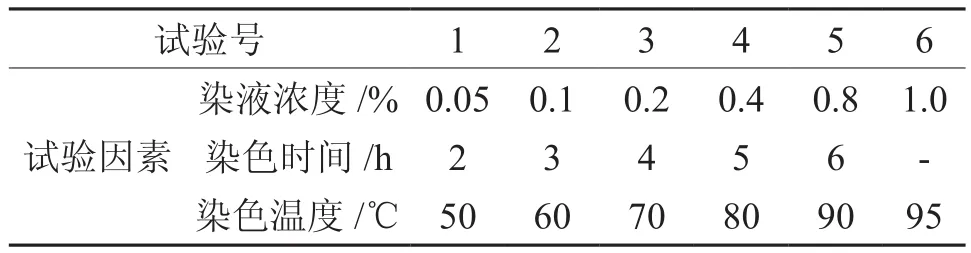

本试验选用活性艳红KD-8B、活性黄K-RN,这两种染料都属于中高温型染料[9]。根据预试验数据,参考相关文献[4,10],设计不同浸染工艺条件(见表1)。

表1 影响上染率因素的试验设计Table 1 Design of experimental factors affecting dye uptake rate of poplar veneer

1.2.3 染色条件对上染率的影响

采用SPSS 22.0统计学软件对数据进行处理,计数资料以“±s”表示,采用x2/t检验,以P<0.05为差异有统计学意义。

(1)染液浓度对上染率的影响 称取一定质量的活性艳红KD-8B和活性黄K-RN,用蒸馏水配制成6种浓度(0.05%、0.10%、0.20%、0.40%、0.80%、1.00%)的染液各500 mL。从各浓度染液中量取4 mL,稀释100倍后至400 mL,测量各染液染色前的吸光度。然后各取450 mL染液倒入不同烧杯,每个烧杯中装入1组(5片)大青杨单板,压实后,染液升温至80℃,保温4 h,染色。染色后取出单板,将各个烧杯的染液加蒸馏水至450mL,再各取4mL染液,稀释100倍后至400mL,测量各个烧杯染液染色后的吸光度。

(2)染色时间对上染率的影响

依上述方法,配制浓度为0.4%的活性艳红KD-8B、活性黄K-RN染液,测量染液染色前吸光度。然后各取450 mL染液倒入不同的烧杯中,每烧杯装入1组(5片)大青杨单板,压实后,将各染色组待染液升温至80℃,分别保温2、3、4、5和6 h,染色。染色后取出单板,将各个烧杯染液加蒸馏水至450 mL,定容,再各取4 mL染液,稀释100倍后至400 mL,测量各个烧杯染液染色后的吸光度。

(3)染色温度对上染率的影响

按照上述方法配制成活性艳红KD-8B、活性黄K-RN染液,测量染液染色前的吸光度。然后各取450 mL染液倒入不同烧杯中,每个烧杯装入1组(5片)大青杨单板,压实,各染色组在染液分别升温至50、60、70、80、90和95℃时,保温4 h。染色后取出单板,各烧杯液液加蒸馏水至450 mL,定容,再各取4 mL染液,稀释100倍后至400 mL,测量各染液染色后的吸光度。

1.2.4 上染率的测定计算

式(1)中,Ct为上染率;A0为染液染色前吸光度;A1为染液染色后吸光度。

2 结果与分析

2.1 染色前后染液吸光度的测定结果

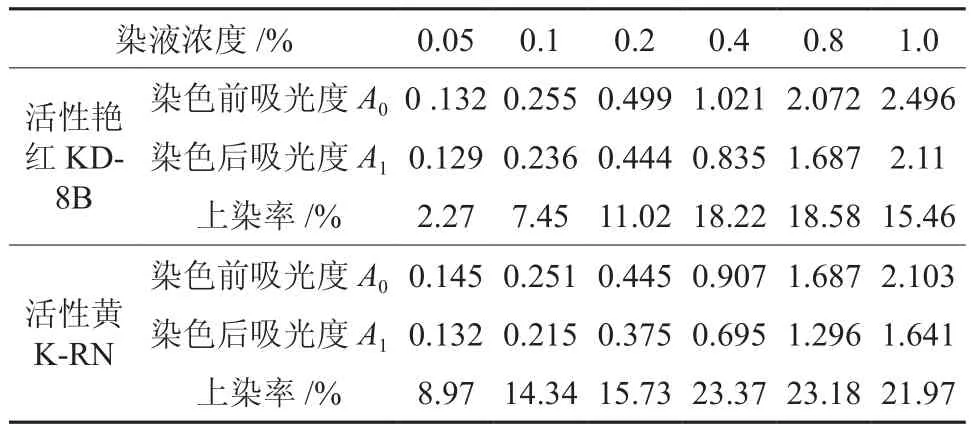

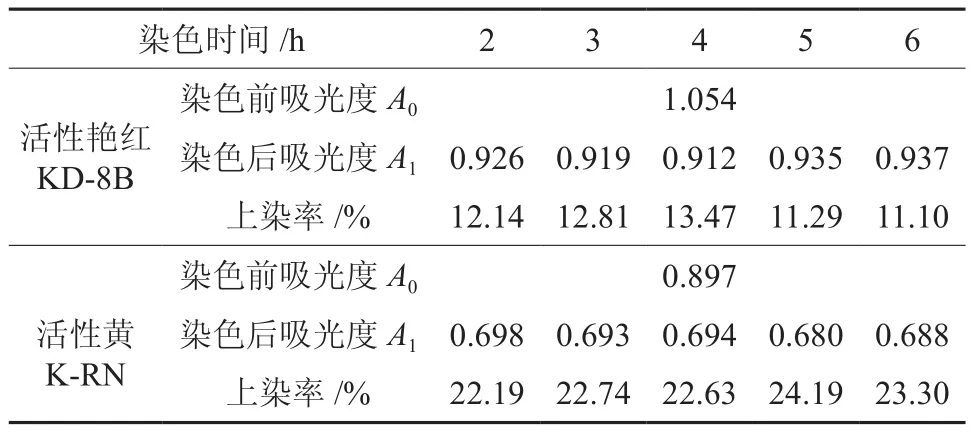

试验测得活性艳红KD-8B、活性黄K-RN两种染料的最大吸收波长λmax分别510 nm、390 nm。不同染色工艺的染液染色前后吸光度及上染率见表2、表3、表4。

表2 不同染液浓度大青杨单板的上染率Table 2 Effects of different dyestuff concentrations on dye up-take rate of poplar veneer

2.2 染液浓度对上染率的影响

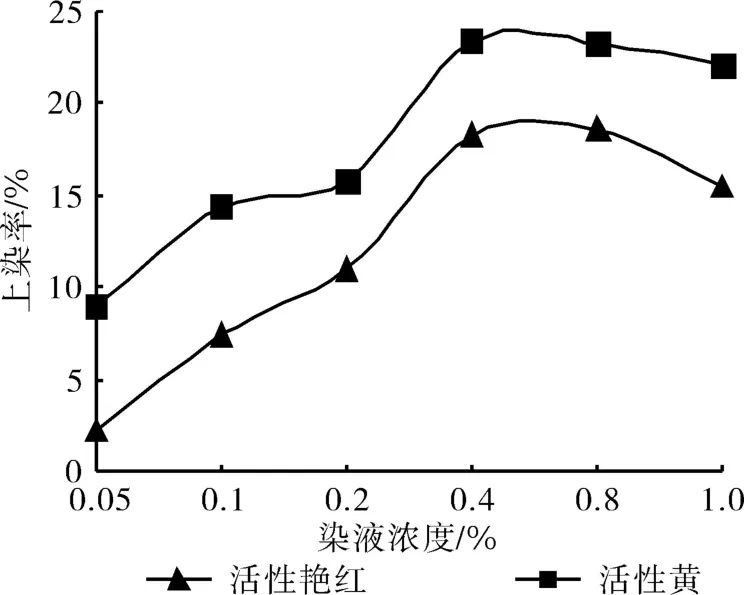

以染液浓度为横坐标,上染率为纵坐标,绘制上染率曲线(见图1)。不同染液浓度对杨木单板上染率有显著的影响,上染率随染液浓度增加而明显上升。当染液浓度上升到0.4%时,活性艳红染色单板的上染率为增加到18.22%,活性黄染色单板的上染率上升到23.37%。随着染液浓度继续上升,上染率有所下降,当浓度达到1%时,活性艳红染色单板上染率上升到15.46%,活性黄染色单板的上染率上升到21.97%。提高浓度后,染液内染料分子的数量增加,与木材纤维接触的几率变大。当浓度增大到一定程度,单板对染料的吸附达到平衡状态[12],单板对染液的绝对吸附量稳定后,继续上升浓度会导致染料分子聚集,扩散速度渐慢,上染率降低。

表3 不同染色时间大青杨单板的上染率Table 3 Effects of different dyeing time on dye up-take rate of poplar veneer

表4 不同染色温度大青杨单板的上染率Table 4 Effects of different dyeing temperature on dye uptake rate of poplar veneer

图1 染液浓度单板上染率的影响Fig.1 Effects of dyestuff concentration on dye up-take rate

2.3 染色时间对的上染率影响

以染色时间为横坐标,上染率为纵坐标,画上染率曲线,见图2。从图中可以看出,浸染时间对杨木单板染色的上染率影响不太显著,随着浸染时间的延长,染色单板的上染率有所增加,但不是很明显。活性黄染色单板浸染时间由2 h增加到5 h,上染率有所增加,在5 h达到较高值24.19%;活性艳红在浸染2~4 h后,上染率有些增加,在4 h达到最大值13.47%,时间继续延长,则木材对染料的吸附达到平衡,时间延长反而会影响上染率,在满足一般要求的情况下,染色4 h即可。

图2 染色时间对单板上染率的影响Fig. 2 Effects of dyeing time on dye up-take rate

2.4 染色温度对上染率的影响

以染色温度为横坐标,上染率为纵坐标,绘制上染率曲线(见图3)。可以看出,染色温度对大青杨单板上染率有一定的影响。随着浸染温度的提高,上染率有所增加,活性黄染色单板在95℃时达到较大值25.82%,活性艳红染色单板在90℃时达到最大值13.30%,当温度升高,染料分子获得更多能量并加快运动,增加了与木材发生碰撞的机会,形成染料与木材分子间的吸附,上染率也随之增加。

图3 染色温度对上染率的影响Fig. 3 Effects of dyeing temperature on dye up-take rate

2.5 不同染料成份对上染率的影响

从图1、图2、图3可以看出,不同染料对杨木染色单板的影响不同,但总体趋势是一致的。活性黄K-RN染色单板的上染率都高于活性艳红KD-8B染色单板,主要与染料结构和分子量有关,影响染料在木材微毛细管中的渗透。活性黄(C27H20ClN8Na3O10S3)分子量小,较容易进入木材微毛细管中,且染色后的大青杨单板表面染色均匀,染料没有发生聚集现象。活性艳红KD-8B([C27H17ClN7Na3O10S3]2)是双侧型染料,分子量较大,不容易渗透,且在大青杨单板表面染色不均匀,染料有聚集现象,也会使活性艳红KD-8B染色单板上染率低于活性黄K-RN染色单板。

3 结 论

(1)不同染色因素对浸染大青杨单板上染率均有影响,其中染液浓度的变化对上染率的影响较大,染色时间的影响最小。

(2)染料种类影响上染率。活性黄染色单板的上染率明显高于活性艳红染色单板,且对单板的上染性更好。

[1] 吴冠英. 整染工艺学[M]. 北京:中国纺织出版社.2003 .

[2] 陈玉和. 泡桐单板染色因素对上染率的影响[J].木材工业,2001,14(1):8-11

[3] 李春生. 杨木单板染色染料上染率研究[J]. 中国人造板.2006,11:9-13

[4] 周 宇,王金林. 杨木单板染色工艺与染料染着量的关系[J].木材工业. 2006,20(4):7-9.

[5] 邓 洪,廖齐等. 活性染料在木材染色中上染率的研究[J]. 染料与染色, 2004,41(6):358-359.

[6] 上海市印染工业公司编著.染色[M].北京:中国纺织出版社.

[7] 邓 洪,廖 齐,刘 元. 环保型染料染色技术在杨木单板染色中的应用[J] . 中南林业科技大学学报,2010,30(5).

[8] 周 宇. I-214杨木单板染色及其光变色的规律研究[D].北京:中国林业科学研究院博士学位论文.

[9] 《最新染料使用大全》编写组. 最新染料使用大全[M].北京:中国纺织出版社.

[10] 周 宇, 王金林. 杨木单板染色工艺与表面材色的关系[J]. 东北林业大学学报, 2006 34(5):51-54

[11] 金咸穰. 整染工艺试验[M]. 北京. 中国纺织工业出版社.1987.

[12] 陈玉和. 泡桐木材染色技术及表面活性剂作用机理的研究[D]. 哈尔滨. 东北林业大学博士学位论文.

[13] 高喜桃. 增强杨木单板层积材生产工艺及产品特性研究[J] .中南林业科技大学学报,2010,30(5).

Study on dye up-take of poplar veneer of reactive dyestuffs

LI Yan-yun1, WANG Jin-lin1, ZHOU Yu1, LI Guo-ying2

(1. Research Institute of Wood Industry, Chinese Academy of Forestry; Key Lab. of Wood Science and Technology of State Forestry Administration. Beijing 100091; 2. Inner Mongolia Forest Industry Company, Yakeshi 022150, Inner Mongolia Autonomous Region,China)

Poplar veneers were dyed by reactive red KD-8B and reactive yellow K-RN dyestuffs, and the effects of the dyestuff concentration, dyeing time and dyeing temperature on the dye-uptake rate were investigated. The results show that the dyestuff concentration was the main factor of the dyeing up-take rate and the dyeing up-take rates of reactive yellow K-RN’ were obvious higher than that of the reactive red KD-8B.

poplar veneer; dyeing;reactive dyestuff; dyeing uptake rate

S792.113

A

1673-923X(2013)04-0106-04

2012-04-28

林业公益性行业科研专项:木质品耐光性评定与检测技术研究(200904065)

李艳云(1986-),女,河北迁安市人,硕士研究生,研究方向:木基复合材料科学与工程;E-mail:yanyunli9@163.com

周 宇,男,副研究员,从事木材科学研究;E-mail: zhouyu@caf.ac.cn

[本文辑校:吴 彬]