无噪音低磨损摩擦片在风力发电偏航制动器中的应用分析

2013-01-04杨鹤清曾志勇罗静聂鑫磊

杨鹤清,曾志勇,罗静,聂鑫磊

(江西华伍制动器股份有限公司,丰城 331100)

无噪音低磨损摩擦片在风力发电偏航制动器中的应用分析

杨鹤清,曾志勇,罗静,聂鑫磊

(江西华伍制动器股份有限公司,丰城 331100)

本文总结了中国近年来风电制动器使用的经验,并在保证偏航制动器安全制动的前提下,针对风电制动器存在的问题进行了技术攻关,使偏航制动器摩擦片达到了理想的优良技术指标。由此,增韧改性树脂基复合摩擦材料在偏航制动器偏航过程中可以做到无噪音、低磨损,基本不伤对偶。这种新材料的应用减少了风电机组停机时间,降低了设备维修率,大幅降低了风力发电运行成本。

无噪音;低磨损;摩擦片;偏航制动器;应用分析

0 引言

利用风能发电是一项取之不尽、用之不竭的经济新能源开发工程。我国自上世纪末起在风能发电上已取得了突飞猛进的发展。但在如何吸收国外先进风能技术,如何控制因风电机组偏航运动而产生的低频抖动上,国内若干年来却一直举步维艰。有人认为是偏航机构的刚性设计或制动对偶应用上有问题[1];也有人认为是制动器钳体强度设计有问题等[2]。这些问题的论证一直困惑着风电工程设计技术人员。在风力发电场,我们经常可以听到风电机组偏航时刺耳的噪声,其分贝值可高达110dB或更高,登机后还可以看到偏航制动盘表面呈现鱼鳞片状疲劳磨损,伤痕深达1.5mm,如图1所示。风电机组甚至还因低频抖动而报警,随之停止运行发电。

这种现象严重影响了风力发电的安全性和工作效率以及发电成本。

本文作者认为,在现有整体风电机组运行机构确定后,因偏航摩擦制动所产生的低频抖动发出的噪声,基本取决于制动系统是否能将机构的抖动完全吸收掉。如果能做到这一点,偏航制动所产生的噪声将随之化解。

1 风电偏航制动器结构及工作原理

风电偏航制动器的结构通常有两种:一种是按主被动钳体结构所设计(见图2);一种是按双侧主动制动钳体结构所设计(见图3)。但无论哪一种设计结构,其工作原理基本一致。

自然界中风速的变化、风向的改变经常变幻莫测,风速的较小变化都将造成风能的较大变化,由此导致风电机组的输出功率处于不断变化的状态。为了最大程度地捕获风能,利用偏航旋转运动使桨叶正对风向。通常在风电机组上装有数台风电机组偏航制动器,它们工作时是在液压站液力驱使下,上下制动钳体同时通过摩擦片夹紧制动盘,并在制动盘上产生与运动方向相反的制动力矩。它的工作模式有两种:当主机舱和桨叶需要向正迎风方向偏航运动时制动器在偏航液压力下,制动器的摩擦片夹紧制动盘起阻尼摩擦作用;当主机舱和桨叶向正迎风方向偏航运动结束后,数台制动器同时在锚定液压力下钳住制动盘,使风电机组始终在最大迎风面上工作,并以最大工作效率处于稳定的发电状态。锚定压力通常是偏航压力的几倍。

2 风电机组偏航运动产生噪声的试验及机理分析

通常机构在有持续激励时的振动称为强迫振动,按随时间变化的规律分类,激励又可分简谐激励、周期激励和任意激励[2]。

在运动机构中有运动就可能有振动激励,而因振动激励产生的运动噪音是一个很复杂的问题。在实验室里,我们发现偏航制动噪音是制动系统结构的问题,与所有组成制动系统的零部件都可能有关,如制动器的结构设计、制动对偶材质的选择、试验台架结构强度的设计以及摩擦片配方结构的设计等。通过试验,我们得到偏航制动噪声在0—45dB的低频噪音很难察觉, 45—65dB基本上不被认为是制动噪音,只有85—110dB甚至更高的分贝值才会让人感到是真正的制动噪音。通过试验,我们也得到制动噪音的产生是由制动压力、偏航摩擦片温度、偏航运行速度和系统机构的刚性强度等四大因素引起的。

针对偏航制动摩擦片,根据摩擦磨损原理从微观分析,摩擦片与制动盘之间是点与点的接触。在偏航运动摩擦过程中,每一个微观接触点的摩擦都是不连续的,而是点与点之间相互交替进行的过程[3]。在这个摩擦过程中含有边界摩擦现象、流体摩擦现象、滑动摩擦现象和梨沟摩擦作用现象等过程[4],这种交替运动使摩擦过程中伴有微小的振动。其中,梨沟摩擦作用是最易发生振动的运动,也是发生伤盘迹象最明显的摩擦运动。

图1 偏航制动盘表面鱼鳞片状磨损

图2 主被动钳体结构的偏航制动器

图3 双侧主动钳体结构的偏航制动器

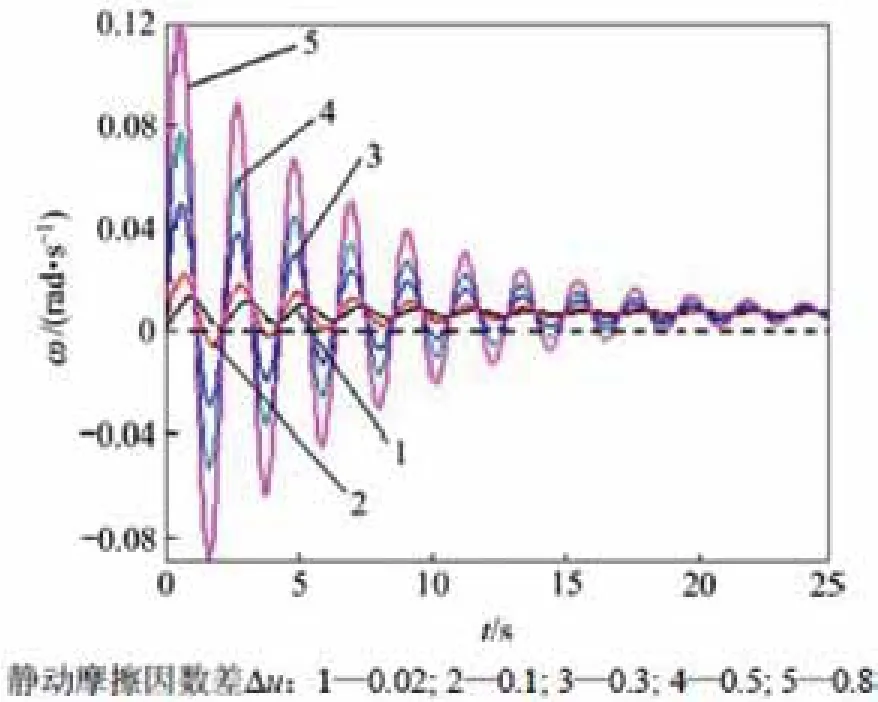

另有文献报道低速抖动是低速运动中很复杂的现象,其主要原因之一在于摩擦面间的动、静摩擦系数存在差异,不同的动静摩擦系数差对系统性能的影响结果如图4所示。从图4可见:只有动静摩擦系数之差为0.02时,系统才没有出现速度为0rad/s或负速度现象;随着动静摩擦系数差的增大,系统来回振荡的幅度增加。这说明此偏航系统对动静摩擦系数差非常敏感,只有保证动静摩擦系数差在合理的范围内才能消除低速振动现象。若静摩擦系数和动摩擦系数相等,则静摩擦力矩与动摩擦力矩相等。因此,静动摩擦系数差越大,静摩擦力矩与动摩擦力矩差就越大,就越容易产生低速抖动[1]。

也就是说,如果制动系统能有效地吸收低速抖动,就不会引起系统制动噪音;反之,如果制动系统将低速抖动放大,甚至产生激励共振,就会引发刺耳的制动噪声。

3 摩擦材料摩擦性能及配方设计方案

由上面的分析得知,偏航制动器在进行偏航运动时所发出的制动噪声与摩擦材料的材质有很大关系,如果我们把它设计成既能保证制动器偏航摩擦性能又能将偏航运动所产生的振动降到最低点,那么制动机械系统也许就能够完全吸收振动而不发出噪音,而为了达到系统吸音效果,制动材料就必须做成多孔摩擦材料。

本文就上述问题确定摩擦材料配方设计原则如下:

(1)偏航摩擦系数0.38—0.45,锚定摩擦系数≥0.40;

(2)摩擦材料原材料莫氏硬度≤5;

(3)摩擦材料洛氏硬度65—110HRL;

(4)摩擦材料磨损率≤0.15×10-7Nm/cm3;

图4 静动摩擦因数差不同时速度随时间的变化关系

(5)配方以增韧改性酚醛树脂为基体,石墨等为润滑剂、矿物纤维为基体骨架,陶瓷非金属矿物质为填料,应用特种生产工艺做成复合耐磨树脂基增韧摩擦材料。

4 现有偏航制动器制动性能及应用

偏航制动器制动性能及制动工况:

(1)制动时有效摩擦线速度8—16 mm/s;

(2)工作压力0.5—16 MPa ;

(3)摩擦材料比压0.5—12MPa ;

(4)制动温升≤80℃ ;

(5)摩擦系数0.38—0.45;

(6)磨损率≤0.15×10-7Nm/cm3;

(7)噪音≤65dB。

通过改性后的酚醛树脂加工出的摩擦片,在某风场1.5MW风电机组制动器上使用八个月后工作正常,厚度磨损0.10mm,这期间一直没有出现偏航噪音。制动盘上有轻微磨擦痕迹详见图5,摩擦片略见磨损详见图6。

图5 偏航制动盘表面轻微磨擦

图6 使用八个月后的偏航摩擦片

5 摩擦材料电子镜扫描分析

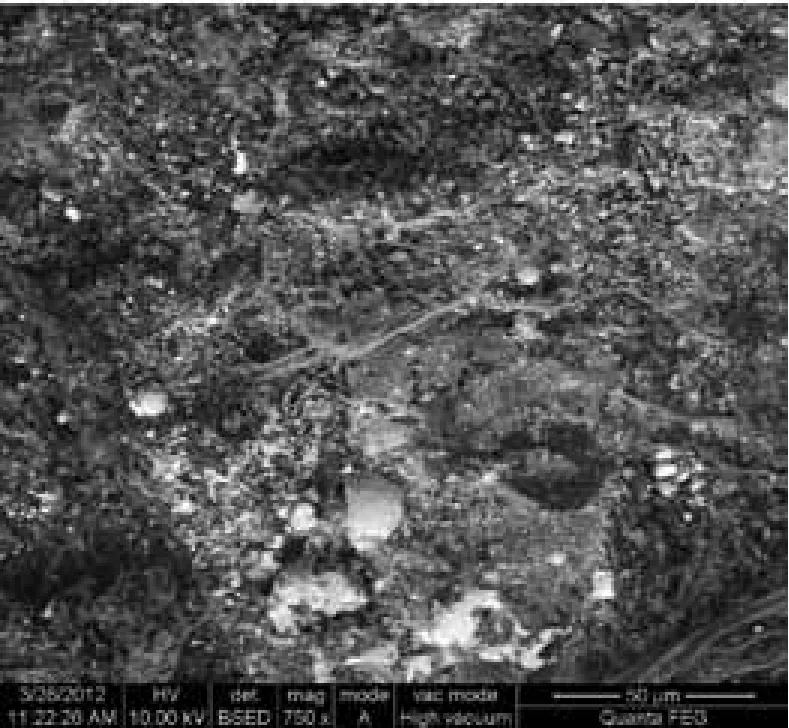

从图7和图8树脂基电子镜扫描放大图中可明显看到改性树脂、纤维、石墨和改性填料分布均匀,由纤维和颗粒填料交织组成的孔隙呈现弥散排列;从图9中可看出鳞片状石墨与改性树脂结合紧密,并附有增强填料粘合。

6 结论

增韧、改性和多孔树脂基耐磨复合摩擦材料在偏航制动器偏航过程中可以做到无噪音、低磨损,基本不伤对偶。所以,这种新材料的应用减少了风电机组停机时间,降低了设备维修率,由此大大降低了风力发电运行成本。

图7 摩擦材料电子镜扫描图

图8 摩擦材料电子镜扫描图

图9 摩擦材料电子镜扫描图

[1] 李晓光,赵萍.兆瓦级风电机组偏航系统低速抖动运动学特性[J].中南大学学报,2013,44(1):89-94.

[2] 赵兴华,董惠敏.风电制动器钳体结构的稳定性分析[J]. 起重运输机械,2010(9):25-28.

[3] 全永昕,施高义. 摩擦磨损原理[M].浙江:浙江大学出版社,1988.

[4] 陈华辉,邢建东,李卫. 耐磨材料应用手册[M].北京:机械工业出版社, 2006.

更正声明:

本刊2013年7月刊卷首语“无限‘风光’在未来”一文第二段中,“冷启动的时间可以从目前的10分钟降低到4分钟和6分钟”一句,应改为“冷启动的时间可以从目前的10小时降低到4至6小时”。特此更正,并向广大读者致歉。

Application and Analysis of No Noise and Low Wear Friction Plate in Wind Turbine Yaw Brake

Yang Heqing, Zeng Zhiyong, Luo Jing, Nie Xinlei

(Jiang Xi HuaWu Brake Co., Ltd., Fengcheng 331100, China)

This paper summarized the experience of using wind turbine brakes in China in recent years. On the promise of the safety of yaw brake, the existing technical difficult problems in wind turbine brakes are solved. The friction plate in the yaw brake can satisfy the excellent technical specification. Toughening modified resin-based composite friction material has the advantages of no noise, low wear and no harm to the dual. The application of the new material can reduce downtime of the fan and equipment maintenance, thereby greatly decreased operation cost in wind power generation.

no noise; low wear; friction plate; yaw brake; applied analysis

TM614

A

1674-9219(2013)08-0100-04

2013-05-02。

杨鹤清(1959-),男,大专,高级工程师,主要从事粉末冶金烧结摩擦材料、树脂基摩擦材料、碳碳-碳化硅摩擦材料研究。